Как класть первый ряд пеноблоков на фундамент

Главная » Блог » Как класть первый ряд пеноблоков на фундаментСтроим своими руками: как класть пеноблоки правильно — Мужик в доме.Ру

Правила укладки пеноблоков обусловлены качественными характеристиками этого материала. Следует помнить, что он менее прочен, чем кирпич. В связи же с высокой пористостью, масса одной единицы изделия небольшая. Конечно, опытному каменщику будет намного проще построить дом из пеноблоков, но и простой обыватель способен самостоятельно справиться с этой задачей. Достаточно лишь грамотно выбрать раствор для кладки и не забывать о некоторых специфических нюансах работы.

Выбор раствора

Прежде всего следует выяснить, каким способом произведён закупленный материал. Варианта всего два: блоки бывают либо литые (формованные), либо резанные. В первом случае пенобетон был залит в заранее приготовленные формы определённого размера. Во втором — большая по площади монолитная плита впоследствии разделялась на блоки по заданным параметрам.

Поскольку размеры у резанных изделий менее, чем у литых, отклонены от стандарта, для их кладки можно приготовить клеевой раствор. Блоки при этом прилегают настолько плотно друг к другу, что геометрия здания получается практически идеальной. Экономия времени тоже значительная.

Для формованных пеноблоков готовится обычный раствор из песка и цемента. Именно так удаётся нивелировать погрешности в размерах и неровности. Раствор заполняет щели, предотвращая появление лазеек для попадания в дом холода с улицы. Главное условие — перед работой поверхность блока, соединяемая с раствором, должна быть увлажнена. В противном случае вследствие неравномерности высыхания пострадает прочность кладки.

Порядок укладки блоков

Вне зависимости от вида пеноблоков первый их ряд устанавливается на фундамент, покрытый цементным раствором с проложенной внутри гидроизоляцией. Сегодня выбор гидроизолирующих материалов широк, из наиболее подходящих можно назвать гидроизол, бикрост или рубемаст. А вот от ставшего классикой рубероида специалисты советуют отказаться.

А вот от ставшего классикой рубероида специалисты советуют отказаться.

Укладка первого ряда пеноблоков своими руками (видео)

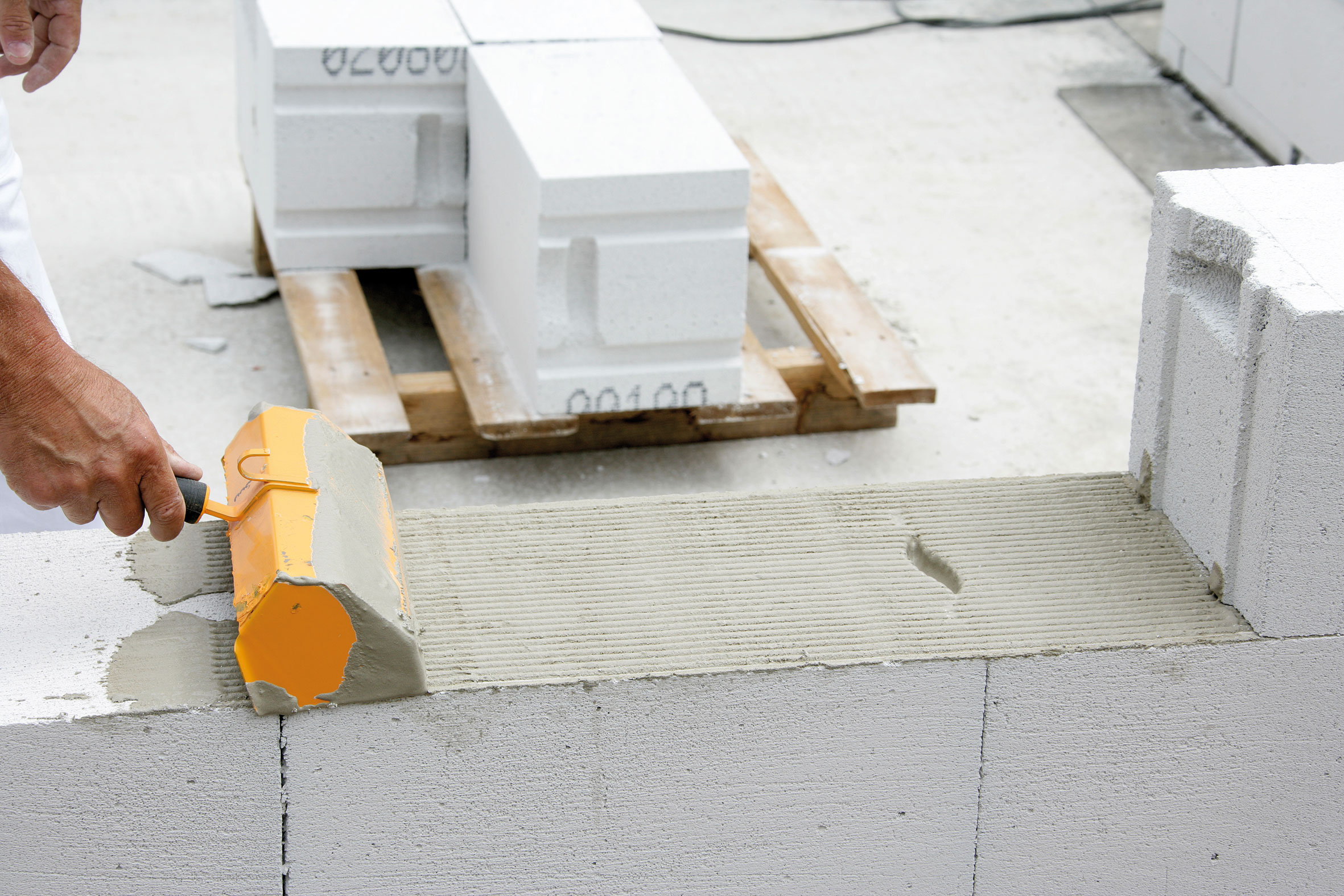

Итак, на цемент сначала устанавливается угловой блок. Очень важно, чтобы все соединяемые поверхности были тщательно промазаны раствором (клеевым или цементным). Для его равномерного распределения идеально подойдёт зубчатый шпатель. Кладка делается в два ряда.

Поскольку пеноблоки — материал сравнительно лёгкий, для придания большей прочности периодически (с интервалом в 3–4 ряда) закладывается арматура. Для каждого из видов блоков предусмотрен свой способ усиления конструкции. Если используется цемент, то можно купить готовую кладочную сетку (не более 4–5 мм толщиной) и по ходу работы вкладывать её в швы между блоками. В случае с литым материалом не обойтись без специальных инструментов. Понадобятся пила и штроборез. Но так как пенобетон хорошо поддаётся обработке, сделать углубления-штробы и вставить туда арматуру не составит большого труда.

Кладка стены из пенобетонных блоков

После окончания укладки пеноблоков поверх всей конструкции нужно проложить специальный бетонно-армированный пояс. Именно на нём будет расположена плита перекрытия. Следует иметь в виду, что такой пояс нужно дополнительно утеплять, поэтому его ширина должна быть меньше, чем у используемых блоков.

Для проёмов под окна и двери существуют U-образные пеноблоки. Главное, приобретая их, помнить, что по ширине они должны соответствовать не перекрытию самому по себе, а уже утеплённому.

Таким образом, кладка пеноблочной конструкции — дело несложное, если не импровизировать, а чётко следовать советам специалистов.

Строим дом из пеноблока. Кладка стен, фундамент, крыша

Строительство дома из пенобетона

Пошаговое руководство по укладке пенобетонных блоков

Пенобетонные блоки обладают рядом преимуществ, благодаря которым их применяют при возведении частных домов, коттеджей и загородных построек. Их вес меньше кирпича, поэтому можно планировать легкий фундамент, что поможет существенно сократить стоимость строительства. К тому же пеноблок имеет большие размеры, высокие показатели тепло и звукоизоляции, устойчив к резкой смене температур, прост в обработке и является экономически выгодным материалом.

Их вес меньше кирпича, поэтому можно планировать легкий фундамент, что поможет существенно сократить стоимость строительства. К тому же пеноблок имеет большие размеры, высокие показатели тепло и звукоизоляции, устойчив к резкой смене температур, прост в обработке и является экономически выгодным материалом.

Оглавление:

Но стоит отметить, что все перечисленные качества имеют место только в случае, когда четко соблюдена технология кладки блоков. Поэтому, перед возведением здания своими руками необходимо ознакомиться с данным процессом.

Особенности кладки

Прежде чем самому начинать строительство, необходимо правильно выбрать пеноблоки. Для несущих стен применяются марки D600 — D1000, а размер блоков составляет 20х30х60 см. Для внутренних стен и перегородок используются D100 — D400, с параметрами 10х30х60 см. В зоне теплого и умеренного климата можно класть пеноблоки в один слой, а вот в холодных районах целесообразно будет применить двухслойный вариант. При этом наружный слой возводится из пенобетона повышенной прочности, а второй — из пористого материала, выполняющего функцию утеплителя.

При многочисленных положительных характеристиках пеноблоки являются неустойчивыми к перепадам вертикальных нагрузок. Этот недостаток устраняется путем монтажа армирующих поясов в первый ряд блоков и между этажами. Он делается непрерывным и укладывается точно по периметру здания. Отдельно надо проводить армирование оконных и дверных проемов, а также тех зон, на которые идет основная нагрузка от перемычек. Технология укладки зависит и от вида пеноблоков. Они бывают резанные, то есть большая плита разрезается на блоки специальными инструментами, и формовые, когда масса пенобетона заливается в емкости. Изделия, полученные первым способом, скрепляют при помощи клея, а вот для второго варианта подойдёт только цементный раствор.

Клеевые смеси

Перед началом работ по возведению стен своими руками нужно тщательно проверить горизонтальность фундамента с помощью уровня, и только затем положить слой цементно-песчаной смеси. Это позволяет сгладить все возможные неровности поверхности.

Это позволяет сгладить все возможные неровности поверхности.

Такой раствор можно купить уже в готовом виде или сделать самостоятельно. Для этого необходимо взять 1 часть цемента, 3 ч песка и 0,5 ч воды. После перемешивания добавляется пластификатор в количестве, указанном в инструкции на упаковке. При использовании готового заводского состава самому следует учитывать, что он пригоден в течение трех часов. Поэтому не стоит разводить сразу много.

Согласно технологии, первый ряд пеноблоков любого вида укладывается только на данную смесь. Далее возможно применение специального клея при условии использования резаных изделий. Перед цементно-песчаным раствором он имеет ряд преимуществ:

1. Толщина шва составляет не более 3 мм, что сокращает расход материала для стен и позволяет уменьшить нагрузку на фундамент.

2. Применение клея исключает образование мостиков холода между пеноблоками.

3. В швах не образуются щели, трещины, не развивается плесневая микрофлора.

4.

В холодных климатических зонах иногда используется морозостойкий клей для плитки. Но целесообразность его применения ставится специалистами под сомнение из-за его высокой стоимости.

Пошаговая инструкция

Для того чтобы правильно класть стены из пеноблоков своими руками, необходимо соблюдать определенную схему.

1. Шаг первый.

На залитый фундамент наносится цементно-песчаный раствор. На него монтируется гидроизоляционный слой и опять накрывается приготовленной смесью.

Теперь укладывается первый ряд блоков из пенобетона. Этот процесс осуществляется по определенной схеме, предусматривающей сначала выведение углов, а затем постепенное перемещение к центру стены.

2. Шаг второй.

В пенобетонных блоках первого ряда сверху вырезают две параллельные борозды размером 4х4 см на равном расстоянии от центра изделия. В них вставляются металлические прутья с диаметром сечения 8 мм. Такая операция проделывается в каждом пятом слое пеноблоков и между этажами.

3. Шаг третий.

Для укладки второго и последующих рядов стены сначала надо намазать клеем нижние пенобетонные блоки и торцы изделий, устанавливаемых сверху. Пеноблоки надо очень плотно пригонять друг к другу, чтобы избежать образования пустот в швах. Строительный клей наносится зубчатым шпателем-ковшом.

Часто допускаемые ошибки

При возведении стен из пенобетона большое значение имеет не только кладка пеноблоков своими руками, но также последующее утепление и отделка здания. Главной ошибкой является проведение отделочных работ сразу после окончания строительства. Это приводит к осыпанию и растрескиванию материала, так как стены из пеноблоков дают усадку еще в течение полугода. Это же правило действует и при проводке коммуникаций, которые могут пострадать от деформации конструкции здания.

Главной ошибкой является проведение отделочных работ сразу после окончания строительства. Это приводит к осыпанию и растрескиванию материала, так как стены из пеноблоков дают усадку еще в течение полугода. Это же правило действует и при проводке коммуникаций, которые могут пострадать от деформации конструкции здания.

Спустя шесть месяцев можно приступать к отделке стен из пенобетона. Однако и здесь есть свои нюансы, которым часто не придают значения:

1. Сначала надо проводить внутренние работы и только затем приступать к наружным. Это объясняется возникновением вибраций от используемых при этом строительных инструментов, которые передаются на фасадные поверхности стен и могут вызвать появление трещин отделочных материалов.

2. Влага от шпатлевок, грунтовок, обойного клея или красок впитывается порами пенобетона и выводится наружу. Это также может отрицательно сказаться на облицовке здания и вызвать намокание утеплителя.

3. Владельцу построек самому следует знать, что для утепления используется мокрый и сухой метод. Первый вариант подразумевает наклеивание на стены пенополистирольных плит, которые не пропускают влагу. Этот способ прекрасно зарекомендовал себя в случае с кирпичными стенами, поэтому некоторые строители, не задумываясь, применяют его и для пеноблоков. Однако здесь стоит брать во внимание уже описанную ранее способность пенобетона впитывать влагу, образующуюся в помещении, с последующим выведением ее наружу. Но она не сможет пройти через слой утеплителя и осядет на поверхности конструкции в виде конденсата, что создаст благоприятные условия для развития патогенных микроорганизмов и плесневой микрофлоры.

Первый вариант подразумевает наклеивание на стены пенополистирольных плит, которые не пропускают влагу. Этот способ прекрасно зарекомендовал себя в случае с кирпичными стенами, поэтому некоторые строители, не задумываясь, применяют его и для пеноблоков. Однако здесь стоит брать во внимание уже описанную ранее способность пенобетона впитывать влагу, образующуюся в помещении, с последующим выведением ее наружу. Но она не сможет пройти через слой утеплителя и осядет на поверхности конструкции в виде конденсата, что создаст благоприятные условия для развития патогенных микроорганизмов и плесневой микрофлоры.

Поэтому стены из пенобетона следует утеплять при помощи вентилируемых систем или минеральной ваты, и только после проведения внутренних отделочных работ.

Расчет стоимости

Перед тем, как начать кладку блоков, следует рассчитать их точное количество, чтобы избежать лишних расходов. Для этого необходимо знать:

1. Точные размеры будущих помещений с вычетом дверных и оконных проемов.

Точные размеры будущих помещений с вычетом дверных и оконных проемов.

2. Отдельно стоит учесть площадь внутренних перегородок, так как для их возведения потребуются пеноблоки меньших размеров, цена которых будет ниже.

3. Далее стоит определиться с видом блоков и соответственно этому подобрать клеящий раствор.

4. Также в расходы надо включить стоимость арматуры, учитывая, что она используется в каждом 4-5 ряду стены.

5. Отдельную статью расходов составляет оплата труда строителей. Но здесь можно существенно сэкономить, если обладать знаниями и навыками, как правильно класть пеноблоки.

Правила кладки пеноблоков на раствор

Пеноблоки являются практически идеальным вариантом строительства дома, дачного домика, гаража или любого другого строения. Такой вариант выбирают те, кто имеет желание возвести очень теплое строение на облегченном фундаменте, сэкономив на стройматериалах.

Значительные размеры пенобетона позволяют сократить сроки проведения работ, выполнить качественную кладку своими руками.

Поскольку пеноблоки не отличаются идеальными размерами, укладывать их рекомендуется не на клей, а на цементно-песчаный раствор. Этим же раствором впоследствии будут замазываться все щели и неровности на стенах. Ниже мы разберем, как класть пеноблоки на раствор.

Какие инструменты и стройматериалы следует подготовить

Из материалов нам понадобятся:

- Блоки из пенобетона.

- Просеянный песок.

- Вода.

- Цемент.

- Рубероид или какой-то другой гидроизоляционный материал.

Перед тем, как начинать кладку, необходимо запастись некоторыми инструментами:

- Емкость для приготовления раствора.

- Лопата для перемешивания смеси.

- Ведра для переноски готового раствора.

- Строительный уровень, правило.

- Пила для нарезки пенобетона. Лучше взять обычную ножовку по дереву.

- Мастерок, кельма.

- Шнур.

- Резиновый молоток.

- Металлическая или стекловолоконная сетка для армировки рядов.

- Терка, которой нужно будет затирать и выравнивать кладку.

Подготовительные работы

С чего начать кладку пенобетона? С правильно проведенных подготовительных работ. Тогда и стены будут выкладываться максимально быстро и надежно. На этом этапе необходимо:

Выровнять фундамент. Сделать это можно цементным раствором, а проверять его горизонтальность следует строительным уровнем.

- Очистить пеноблоки от грязи и пыли. Это особенно актуально в случае, если блоки долгое время хранились на улице или на пыльном складе.

- Уложить поверх фундамента слой гидроизоляции. Лучше использовать рулонный материал, так как его легче кроить и укладывать. Например, еврорубероид или бикрост. Ширина рулонного материала должна немного превышать ширину блоков.

- Подготовить все инструменты и материалы.

Ниже будет рассмотрено, как своими руками приготовить раствор, и как класть пеноблоки для возведения основных стен и дополнительных перегородок.

Как приготовить кладочный раствор

Можно приобрести уже готовый раствор для работы, но лучше приготовить его своими руками, ведь это совсем несложно. В этом случае вы будете уверены в правильных пропорциях смеси. Раствор замешивается в следующей последовательности:

- В подготовленную емкость засыпаются одна часть качественного цемента и 3 части песка.

- Смесь тщательно перемешивается.

- В емкость добавляется вода, и раствор доводится до нужной густоты.

- В процессе перемешивания можно добавить в емкость пластификаторы.

В продаже имеются уже готовые добавки, но можно воспользоваться простыми средствами. Например, добавить в емкость клей ПВА или гашеную известь. Состав с пластификаторами будет лучше удерживать воду, а после застывания будет меньше напитываться влагой.

Совет: рекомендуется добавлять в раствор сухой порошок извести, так как он легко смешивается с остальными компонентами, а стоимость извести невелика по сравнению с другими наполнителями. Подсчитать количество извести очень легко. На 4 части цемента нужно взять 1 часть извести.

Подсчитать количество извести очень легко. На 4 части цемента нужно взять 1 часть извести.

Правильная укладка пеноблоков

Рассмотрим, как правильно класть пеноблоки на цементный раствор, чтобы кладка имела минимум мостиков холода. Также необходимо укладывать пеноблоки своими руками так, чтобы стены впоследствии не покрывались трещинами, и не разрушались.

Укладывать пеноблоки необходимо в следующей последовательности:

Поверх фундамента наносится толстый, около 2 см, слой раствора.

- На раствор укладывается рулонный гидроизоляционный материал. Он должен проходить по всему периметру здания, а также в местах возведения перегородок.

- На слой гидроизоляции наносится еще один слой раствора. Он равномерно распределяется по поверхности. Для равномерности нанесения используется зубчатый шпатель.

Совет: необходимо сделать раствор более жидким, нежели для обычной укладки кирпича. Поскольку пеноблоки имеют пористую структуру, они существенно впитывают в себя воду. Нужно непросто готовить жидкую смесь, но еще и смачивать поверхность блоков водой.

Поскольку пеноблоки имеют пористую структуру, они существенно впитывают в себя воду. Нужно непросто готовить жидкую смесь, но еще и смачивать поверхность блоков водой.

- Правильно заполненный шов стен

Кладут первый ряд пенобетона. Кладка начинается с угловых блоков.

- Между угловыми блоками натягивается шнур. Дальнейшая кладка первого ряда выполняется именно по шнуру.

- Каждый уложенный блок проверяется по уровню. Его положение корректируется при помощи резинового молотка.

- Таким способом выполняют кладку последующих рядов стен и перегородок своими руками. В случае, если на каком-то ряду требуется подрезка блока, она выполняется с помощью ножовки. Каждый уложенный ряд проверяется на горизонтальность, и шлифуется при помощи строительной терки.

Совет: в процессе кладочных работ нужно контролировать, чтобы каждый шов был полностью заполнен. Заполнять швы нужно принудительно, с обеих сторон кладки.

Через каждые 2–4 ряда необходимо укладывать армирующую сетку из стекловолокна или металла.

Она предотвратит растрескивание стены, продлит ее ресурс. Диаметр ячеек сетки выбирается равным 4–6 мм.

Она предотвратит растрескивание стены, продлит ее ресурс. Диаметр ячеек сетки выбирается равным 4–6 мм.

Внимание! Сетка укладывается только в том случае, если стены из пенобетона выкладываются на цементном растворе. Если же в качестве строительной смеси используется клей, то армирование делают из арматуры, укладывая ее в прорезанные сверху ряда канавки.Армирование металлической арматурой при кладке на цемент также допускается.

- Когда стены будут выложены на необходимую высоту, сверху последнего ряда блоков нужно залить армирующий пояс из бетона. Он распределит равномерно на все стены нагрузку от плит перекрытия. Если бетонный пояс будет отсутствовать, перекрытие будет давить на отдельные блоки более сильно, нежели на другие. Результатом этого давления будет постепенное разрушение хрупких пеноблоков. Толщина бетонного пояса должна составлять 10–20 см.

Рекомендуется сделать армирующий пояс более узким, чем ширина стен. Снаружи холодный бетон желательно утеплить. Например, наклеить на него минвату.

Например, наклеить на него минвату.

- Стены выравниваются снаружи и изнутри.

- Проводится контроль качества работы. Внимание нужно уделить тому, чтобы каждый шов был заполнен цементным составом.

Мы разобрались, как класть пеноблоки правильно на цементно-песчаный раствор. Опытные строители могут подтвердить, что своими руками такую работу можно выполнить даже неподготовленному человеку, при соблюдении им определенной технологии укладки.

Как правильно класть пеноблоки или строительство несущих стен из пеноблоков

Итак, фундамент есть, коммуникации введены. Приступаем к строительству несущих стен из пеноблоков (пенобетонных блоков), используя для этого фибрированный пенобетон М 600 (ФПБ) размерами 600*300*200. Так как правильно класть пеноблоки? И что представляет из себя кладка первого ряда, и из чего сделать армирующий пояс? Всё об этом подробно далее…

Ещё материал с фотографиями по этой теме есть в статье «Строим дом из пеноблоков».

Перед тем, как класть блоки, под основание стен необходимо уложить слой гидроизоляции. Для этого поверхность укладки необходимо тщательно очистить. Рубероид укладывается следующим образом: на очищенную поверхность раскатывается рулон. Перед тем, как он будет ложиться на фундамент, его надо разогревать (паяльной лампой или газовой горелкой). Это делается для лучшего склеивания поверхностей, следовательно, лучшей гидроизоляции.

Кладка первого ряда из пеноблоков

По окончанию этого процесса, необходимо определить высший угол фундамента. Это можно сделать при помощи нивелира (если таковой есть) или шлангового уровня, который реально изготовить в домашних условиях следующим образом. Например, самая длинная стена фундамента – 10 м. Тогда Вам необходимо взять любой шланг, с длиною не менее 12 метров можно и больше. По концам шланга вставляем стеклянные трубки длиной около 15 – 20 см, и заполняем шланг водой, таким образом, чтобы уровень жидкости находился посередине трубок. На обеих трубках отмечаем этот уровень маркером. Сверху трубки надо чем-то заткнуть, иначе вода выльется. Затем один конец закрепляем у любого угла так, чтобы отметка соответствовала уровню фундамента. Второй конец шланга поочередно подносим к каждому из углов.

На обеих трубках отмечаем этот уровень маркером. Сверху трубки надо чем-то заткнуть, иначе вода выльется. Затем один конец закрепляем у любого угла так, чтобы отметка соответствовала уровню фундамента. Второй конец шланга поочередно подносим к каждому из углов.

Определив верхнюю точку фундамента, укладываем на нее блок на минимальный слой раствора, при этом выравнивая его по горизонтали. Потом заново закрепляем шланговый уровень так, чтобы отметка соответствовала верхней кромке блока. Затем в других углах, используя шланговый и горизонтальный уровни, кладем другие блоки. После установки всех углов, обязательно вдоль стен натягиваем веревочки. Теперь по веревочкам кладем оставшиеся блоки первого ряда. Укладываем их на раствор, где отношение цемента к песку должно быть 1 к 3. Причем, не наносите раствор сразу на всю стену. Делайте это на два, три блока, не более.

Как правильно класть пеноблоки

После того, как уложен первый ряд, ему надо дать немного подсохнуть (2 – 3 часа). Затем надо шлифовальной теркой слегка обработать верхний слой и щеткой удалить пыль. Это делается при кладке каждого ряда для лучшей адгезии материала. Потом, используя ту же технологию, что и при укладке угловых блоков первого ряда, кладем углы следующих рядов.

Затем надо шлифовальной теркой слегка обработать верхний слой и щеткой удалить пыль. Это делается при кладке каждого ряда для лучшей адгезии материала. Потом, используя ту же технологию, что и при укладке угловых блоков первого ряда, кладем углы следующих рядов.

Всю подгонку блоков осуществляем только резиновым молоточком, если же такого нет, тогда следует положить доску, и ударять по ней. Надо помнить правило, что между рядами должна быть вязка, с заходом каждого верхнего блока на нижний не менее, чем на 8 см. Следующие ряды кладутся на специальный клей для ячеистых бетонов. Если такового не имеется, тогда можно выкладывать на любой клей для кафельной плитки. Все достоинство специального клея в том, что он светлый, и не так заметен в кладке.

Клей наносится на два, три блока, слоем около 3 мм, при помощи специальной кельмы или фигурного шпателя. Если Вы приобрели «правильный» фибрированный пенобетон, тогда блоки можно класть только на горизонтальный слой клея, что значительно уменьшает его расход. Если же геометрическая погрешность блоков велика, тогда следует делать и вертикальный слой клея между блоками. На поверхность каждого третьего ряда надо укладывать металлическую арматурную сетку, чтобы она закрывала не менее 2/3 поверхности стены. Делается это для равномерного распределения нагрузок по всей площади стены. На ряд блоков, который предшествует ряду блоков оконного проема, обязательно надо уложить сетку таким образом, чтобы ее края выходили в стороны за границы проема минимум на 50 см. Делается это даже в том случае, если предыдущий оконному проему ряд не является «третьим».

Если же геометрическая погрешность блоков велика, тогда следует делать и вертикальный слой клея между блоками. На поверхность каждого третьего ряда надо укладывать металлическую арматурную сетку, чтобы она закрывала не менее 2/3 поверхности стены. Делается это для равномерного распределения нагрузок по всей площади стены. На ряд блоков, который предшествует ряду блоков оконного проема, обязательно надо уложить сетку таким образом, чтобы ее края выходили в стороны за границы проема минимум на 50 см. Делается это даже в том случае, если предыдущий оконному проему ряд не является «третьим».

По периметру проемов кладку следует рассчитать так, чтобы верхние блоки, соответствующие верху проема, были целыми (не обрезанными). На них будут укладываться перемычки, которые заходят на стену минимум на 40 см. Под перемычки также следует уложить арматурную сетку. Если Вы приобретали фибрированный пенобетон у хорошего производителя, то они, как правило, предлагают и перемычки. Скептики считают, что их невозможно сделать из фибрированного пенобетона. Но они так думают от незнания. Перемычки из фибрированного пенобетона прекрасно зарекомендовали себя и прошли все виды испытаний.

Но они так думают от незнания. Перемычки из фибрированного пенобетона прекрасно зарекомендовали себя и прошли все виды испытаний.

К тому же, у Вас получится стена из однородного материала, что положительно скажется на ее теплопроводности.

Когда строительство несущих стен закончено, их изнутри следует обработать акриловой грунтовкой глубокого проникновения.

Если между блоками найдутся вертикальные щели, их следует замазать клеевым раствором. Сверху стен необходимо сделать армирующий пояс, или стабилизационный пояс. Его можно сделать как из литого фибрированного пенобетона (если есть такая возможность), предварительно сделав арматурную закладку, так и из обычного бетона. Но в этом случае надо позаботиться о дополнительном утеплении пояса.

Наружная и внутренняя отделка стены из пеноблоков может быть самой разнообразной.

Исходя из опыта, можно сказать, что большинство строителей не соблюдают выше перечисленные правила и кладут блоки так, как обычный рядовой кирпич. Это приводит к возникновению мостиков холода и другим негативным последствиям.

Это приводит к возникновению мостиков холода и другим негативным последствиям.

6,960 просмотров всего, 1 просмотров сегодня

Статьи на Строительном портале Украины

Кладка из пеноблоков отличается определенной спецификой, которая, в первую очередь, связана с особенностями данного материала. И хотя на сегодняшний день пеноблоки являются одним из наиболее востребованных материалов для возведения стен при сооружении зданий, далеко не каждый знает, как класть пеноблоки правильно.

Данный кладочный материал применяется для строительства сооружений различного предназначения, поскольку он позволяет быстро и качественно возвести стены и внутренние перегородки, к тому же обеспечивает отличные теплоизоляционные характеристики строения. Но чтобы получить ожидаемый эффект, необходимо ознакомиться с особенностями кладки пеноблоков.

В данной статье мы поговорим о том, как класть пеноблоки правильно, как выложить стены из пеноблока, узнаем, как выглядит правильная укладка пеноблока.

Как класть пеноблоки в зависимости от технологии их изготовления

Перед тем как покупать пеноблоки для дальнейшего возведения стен, советуем выяснить, по какой именно технологии они были произведены, поскольку вариант укладки пенобетонных блоков напрямую зависит от способа изготовления пеноблоков.

Существует две основных технологии производства пеноблоков:

- литьевой (или наливной) – вспененная смесь подается в подготовленные формы, где после высыхания получается готовый к использованию строительный материал;

- резательный (или разрезной) – большой, высушенный в промышленной печи монолит пенобетона нарезают на блоки стандартных размеров при помощи струнных пил.

Пеноблоки, изготовленные литьевым способом укладывают на цементно-песчаный раствор, который позволяет выровнять некоторые возможные отклонения в размерах отдельных блоков. Монтаж блоков, изготовленных разрезным способом, которые отличаются более четкой геометрией, производится с использованием клеевых смесей.

Роль фундамента при кладке для стен из пеноблока

Стены из пеноблоков будут надежными и долговечными только в том случае, если они будут возведены на прочном и качественном фундаменте. Фундамент под стены из пенобетона лучше заливать сплошным монолитом, или же монтировать из бетонных блоков. При этом обязательным элементом здесь является устройство обвязочного железобетонного пояса.

Хотя пенобетонные блоки отличаются низким показателем гигроскопичности (они имеют закрытую структуру воздушных ячеек), появление влаги может негативно влиять на данный стройматериал: впитываться и накапливаться в нем. Поэтому на стадии строительства фундамента необходимо обустроить как горизонтальную, так и вертикальную наружную гидроизоляцию. Кроме того, уровень цоколя над отмосткой необходимо поднять не менее чем на полметра.

Для обустройства гидроизоляции лучше применить такие современные материалы, как рубемаст или бикрост (от рубероида рекомендуем отказаться).

Правила укладки блока из пенобетона

Сегодня уже ни для кого не секрет, что стены из пеноблоков возводятся намного быстрее, легче и проще, чем из кирпича (причиной тому является значительно больший размер блока при меньшем весе).

К тому же, возводить из пеноблоков сложные конструкции также достаточно удобно: данный материал великолепно поддается обработке.

А то, какую технологию использовать для возведения стен из пеноблоков, и как положить пеноблок, прежде всего, зависит от способа его изготовления.

- Класть пеноблоки можно, начиная с любого угла, главное соблюдать максимальную точность при закладке основополагающего блока.

- Между швами не должно быть каких-либо пустот.

- Чтобы увеличить прочность стен, необходимо выполнить армирование кладки.

- Армированный пояс из бетона – обязательный элемент перед монтажом перекрытия.

- Первый ряд пеноблоков следует выкладывать на цементный раствор, не зависимо от того, по какой технологии они были изготовлены.

- При укладке необходимо выполнять перевязку как минимум 0,4 от высоты пеноблока.

Также отметим, что при укладке начального ряда обязательно необходимо пользоваться уровнем и, при необходимости, вносить корректировки. Нужно учитывать, что от того насколько ровно он будет положен, зависит и форма будущей постройки.

Нужно учитывать, что от того насколько ровно он будет положен, зависит и форма будущей постройки.

Литые пеноблоки

Поскольку пеноблоки, изготовленные литьевым способом, не отличаются четкостью линий, то перед началом работы их необходимо подготовить:

- острые углы и большие заусеницы нужно зачистить;

- сколы и существенные неровности – удалить.

Пеноблоки, изготовленные литьевым способом, укладываются на цементно-песчаный раствор. Для нанесения раствора используют зубчатый шпатель или кельму для автоматического регулирования высоты наносимого слоя. При этом, ширина вертикальных швов, как правило, должна составлять около 8 — 15мм, а горизонтальных – 10 — 15мм.

Резаный пеноблок

Разрезные блоки укладываются на клеевую смесь, которая в результате дает ровную стену, что делает процедуру последующей отделки более простой и быстрой. Кроме того, использование клея позволяет получить швы минимальных размеров (1-2мм), соответственно расход смеси будет небольшим, а также отпадет проблема так называемых «мостиков холода», что положительно сказывается на теплоизоляции.

Армирование при кладке стен из пеноблоков

Имея массу положительных характеристик, пеноблоки не могут похвастаться особыми высокопрочностными характеристиками. Поэтому, отвечая на вопрос: Как класть пеноблоки?, нельзя не отметить, что для увеличения надежности конструкции в целом, кладку из пеноблоков в обязательном порядке необходимо армировать. Для этого, через три-четыре ряда швы усиливают сварной проволочной сеткой (диаметр 4-5мм), которая выполняет функцию дополнительной защиты от образования трещин, увеличивает устойчивость и прочность стен. Также армирование производят в районе опирания перемычек.

Процесс армирования кладки из резаных пеноблоков несколько проблематичен, поскольку используя для кладки клеевой состав, Вы получаете малую высоту шва. Поэтому, чтобы иметь возможность закласть арматурную сетку, в блоках необходимо при помощи штробореза или болгарки вырезать канавки.

Под плитами перекрытия устраивается монолитный дополнительно утепленный армопояс высотой 10-20 см. Наличие такого пояса позволяет более равномерно распределять точечную нагрузку и тем самым увеличивает прочность конструкции.

Наличие такого пояса позволяет более равномерно распределять точечную нагрузку и тем самым увеличивает прочность конструкции.

Кладка газобетона на клей-пену: все за и против

Бесшовный метод кладки газобетона на клей-пену является альтернативой применения цементно-песчаных смесей. Он более выгоден экономически, а также обеспечивает лучшее сохранение тепла внутри готовых конструкций из газобетонных блоков.

Особенности использования газобетона в строительстве

Газобетонные блоки, которые иначе называют пеноблоками или газоблоками — материал из группы ячеистых бетонов. Именно его широко применяют при строительстве малоэтажных объектов и межкомнатных перегородок. Применение пенобетона позволяет сэкономить бюджет, время и усилия строителей. Кладку газоблоков, как и последующую отделку стен из него своими силами может осуществить не только профессиональный строитель, но любитель.

Кладка пенобетона традиционным способом подразумевает использование специальных смесей. Способ применения цементных растворов проверен временем, его технология отработана и доступна. Но из-за более высокой, чем у газобетона, теплопроводности, цементно-песчаные кладочные швы увеличивают теплопотери возводимых помещений.

Способ применения цементных растворов проверен временем, его технология отработана и доступна. Но из-за более высокой, чем у газобетона, теплопроводности, цементно-песчаные кладочные швы увеличивают теплопотери возводимых помещений.

Постройки из газобетона характеризуются продолжительными сроками эксплуатации. Внутри помещений, выполненных из этого материала, хорошо сохраняется тепло благодаря низкой теплопроводности материала.

Достоинства и недостатки использования клей-пены для газобетона

При укладке газоблоков на полиуретановую клей-пену достигаются оптимальные показатели теплопроводности, при которых в помещении более эффективно сохраняется тепло. Данный способ менее затратен в финансовом плане, в частности он позволяет экономить время при проведении работ за счет сокращения сроков высыхания кладки. Очень хорошо для кладки газобетона подходит профессиональная клей-пена Pro-FС950 (ЖИДКИЙ ЦЕМЕНТ).

Тем не менее у этого материала есть не только преимущества, но и недостатки, и их следует обязательно учесть.

Преимущества

Пена для кладки газобетона начала использоваться сравнительно недавно, поэтому такой метод требует осторожного подхода, поскольку его пока еще нельзя отнести к разряду проверенных и хорошо изученных. Данная технология обладает следующими преимуществами:

- повышение теплоизоляционных характеристик и герметичности швов;

- достаточная адгезия при соединении газобетонных блоков друг с другом;

- возможность применения при температурах ниже нуля;

- экономия бюджета.

Чаще способ кладки газоблоков на клей-пену применяют при строительстве межкомнатных перегородок внутри помещений.

Недостатки

Также при выборе технологии кладки необходимо учитывать некоторые нюансы. Например, пена для газоблока не применяется при возведении многоэтажных зданий. Также среди недостатков метода выделяют:

- недостаток данных относительно долгосрочной перспективы эксплуатации помещений, возведенных данным способом. Проще говоря, метод не проверен временем;

- повышенные требования к геометрии пенобетона;

- повышенные требования к клеевому пистолету, которым пена наносится на поверхность газоблока в процессе укладки.

Нехватка информации относительно прочности и долговечности конструкций, возведенным методом кладки газоблоков на полиуретановую пену является основной проблемой, препятствующей его широкому внедрению в строительство.

Технология бесшовной кладки

Полиуретановая пена, применяемая при монтаже, должна быть предварительно подготовлена. Для этого ее оставляют на срок до 24 часов в помещении с температурой не ниже 20 °C. После этого баллоны с пеной необходимо интенсивно встряхнуть. Это действие желательно также повторять в процессе работы. Монтаж клей-пеной осуществляется с помощью клеевого пистолета с соблюдением стандартных условий работы.

Укладка стартового ряда

При применении клей-пены вместо классического цементно-песчаного раствора технология укладки стартового ряда не имеет принципиальных отличий.

Первый ряд возводится на изолированном фундаменте, который устанавливается на корректирующем слое цементно-песчаного раствора марки 100 с максимальной толщиной до 20 мм или до 40 мм, но с укреплением кладочной сеткой для обеспечения высокой плоскостности поверхности ряда.

Первыми устанавливаются угловые блоки, положение которых определяется посредством дальномера, а высота – нивелиром или лазерным осепостроителем. Максимальный допуск – 3 мм на каждые 10 м длины ряда.

Под угловыми элементами после полного схватывания корректирующего слоя натягивается причальный шнур, после чего заполняются линейные участки. При этом доборные элементы не должны иметь длину менее 50 мм и размещаются или на непосредственно на углах, или через 3-4 блока от углового.

Размеры доборов стартового ряда, которым определяется вся схема перевязки в целом, должны обеспечивать в зависимости от особенностей грунта, на котором производится постройка смещение не менее:

- 1/5 высоты блока – на несжимаемом грунте;

- 1/2 высоты – на МЗЛФ с опорой на ослабленный грунт.

Для полного схватывания стартового ряда необходимо не менее 10 часов.

Возведение стен

Газобетонные блоки укладываются строго последовательно по рядам, угловые пики не выводятся. Блоки каждого уложенного ряда необходимо тщательно обтирать до полной минимизации возможных перепадов высоты. Для закладки армирования выполняется нарезка паза, которая необходима по причине повышенной ползучести кладки.

Блоки каждого уложенного ряда необходимо тщательно обтирать до полной минимизации возможных перепадов высоты. Для закладки армирования выполняется нарезка паза, которая необходима по причине повышенной ползучести кладки.

Прутья арматуры связываются в единый контур и укладываются в штробу, заполненную клеевым составом с минеральной основой. После обтирки излишков необходимо и обеспыливания поверхности укладывается угловые камни с соблюдением чередования тычков и ложков в соседствующих рядах.

Пену на газоблок наносят из расчета одна полоса (шириной не более 2-3 см) на 10 сантиметров площади поверхности. Таким образом, на блок шириной 20 см наносят две полосы пены, на 30-сантиметровый – три. При большей толщине клей-пену распределяют зигзагообразно. Также пену необходимо наносить на тычок соседнего камня, после чего имеется около минуты для установки и подготовки следующего газоблока. При этом окончательно клей-пена схватывается через 20 минут, что необходимо учитывать для своевременной коррекции недочетов в работе.

Требования к геометрии газоблока

При укладке ячеистого бетона на пену к его геометрии предъявляются повышенные требования. Это связано с тем, что для обеспечения необходимой прочности должен осуществляться непосредственный контакт блоков друг с другом, поскольку полиуретановая пена выступает фактором противодействия поперечному смещению фрагментов кладки.

Для обеспечения качества эксплуатационных характеристик кладка газоблоков на пену должна осуществляться с применением материала с идеально ровной поверхностью. На практике допустимо использование газоблоков исключительно первой категории с допуском отклонения по высоте до 1 мм. Этот показатель отражен в ГОСТ 31360-2007, но при покупке материала также рекомендуется проверить ТУ, на которые ориентируется производитель, на предмет соответствия допусков.

При этом даже небольшое отклонение в 1 мм может стать причиной образования накопительной погрешности. Это вынуждает строителей специальным образом подготавливать поверхность каждого ряда перед укладкой последующего. Помимо того, что поверхность блоков должна быть тщательно отшлифованной, ее также необходимо очистить от грязи и пыли. Грань газоблока, на которую наносят полиуретановую пену, необходимо смочить водой. Для этого используют влажную кисть или валик.

Помимо того, что поверхность блоков должна быть тщательно отшлифованной, ее также необходимо очистить от грязи и пыли. Грань газоблока, на которую наносят полиуретановую пену, необходимо смочить водой. Для этого используют влажную кисть или валик.

Практика применения клей-пены при кладке газобетона

Вопросом «Можно ли газобетонные блоки класть на монтажную пену»? задаются многие строители-непрофессионалы. Нехватка опыта в строительстве и недостаток информации относительно эффективности метода мешают правильно оценить его преимущества и недостатки и принять взвешенное решение. Также опасения вызывают тонкие швы и уязвимость полиуретановой пены к ультрафиолету.

Однако на практике у тех, кто решился уложить газоблоки на пену, эти опасения не подтвердились. Ультрафиолетовое воздействие распространяется только на небольшой слой шва на его наружном участке, разрушение которого не критично для прочности строения.

При экспериментах элементы конструкций из газоблоков, скрепленных клеем-пеной продемонстрировали способность выдерживать вертикальные нагрузки.

Таким образом, вопрос широкого применения технологии скорее является вопросом времени, с ходом которого количество данных относительно состоятельности метода будет увеличиваться, а сама технология отрабатываться и улучшаться. Купить клей-пену для проведения монтажных работ в Украине по выгодным ценам можно в нашем интернет-магазине.

Свойства газобетонных (пенобетонных) блоков

Свойства газобетонных (пенобетонных) блоковМеждународный журнал научных и инженерных исследований Том 4, выпуск 1, январь 2013 г. 1

ISSN 2229-5518

Свойства газобетонных Бетонные блоки

*Prakash TM ** Naresh kumar BG *** Karisiddappa ****Raghunath S

Резюме: Газобетонный блок представляет собой тип каменной кладки, изготавливаемой методом сборного железобетона.Газобетон получают путем смешивания портландцемента, песка, воды и воздушных пустот, захватываемых раствором смеси с помощью подходящего аэратора. В этом экспериментальном исследовании изучалась возможность использования газобетонных блоков в качестве альтернативы обычным каменным блокам. Предварительные исследования были сосредоточены на оценке физических и упругих свойств блоков из газобетонных блоков. К ним относятся начальная скорость поглощения, испытание на плотность, испытание на водопоглощение и т. д.Были получены характеристики прочности на сжатие, напряжения-деформации и прочности на изгиб единиц. Информация о физических и упругих свойствах газобетонных блоков скудна. В настоящем исследовании была предпринята попытка изучить все такие свойства. Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычных каменных блоков.

Предварительные исследования были сосредоточены на оценке физических и упругих свойств блоков из газобетонных блоков. К ним относятся начальная скорость поглощения, испытание на плотность, испытание на водопоглощение и т. д.Были получены характеристики прочности на сжатие, напряжения-деформации и прочности на изгиб единиц. Информация о физических и упругих свойствах газобетонных блоков скудна. В настоящем исследовании была предпринята попытка изучить все такие свойства. Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычных каменных блоков.

Ключевые слова: Газобетонный блок, Начальная скорость впитывания, Плотность в сухом состоянии, Прочность на сжатие, Прочность на изгиб, Деформационно-напряженные характеристики.

————————— • ——————————

Поиск легкого материала для замены обычных каменных блоков продолжается почти три десятилетия. В Индии за последние два

десятилетий значительное время было потрачено на попытки продвижения газобетонных блоков (ACB) в качестве альтернативы обычным каменным блокам. Наряду с этим ростом развития производства газобетонных блоков в бетонной промышленности наблюдается небольшой, но значительный рост использования газобетонных (пенобетонных) блоков.Одновременно произошли весьма существенные изменения в замене обожженных глиняных кирпичей бетонными кладочными элементами. Похоже, что использование кладки из газобетонных блоков может стать более распространенным в ближайшие годы.

Наряду с этим ростом развития производства газобетонных блоков в бетонной промышленности наблюдается небольшой, но значительный рост использования газобетонных (пенобетонных) блоков.Одновременно произошли весьма существенные изменения в замене обожженных глиняных кирпичей бетонными кладочными элементами. Похоже, что использование кладки из газобетонных блоков может стать более распространенным в ближайшие годы.

Во многих строениях, не только в городских и полугородских районах,

, но и в сельских районах Индии вместо традиционного кирпича стали использовать бетонные блоки. Использование газобетонных блоков в качестве несущей каменной кладки в настоящее время очень ограничено в индийском контексте.Только в последнее время в очень немногих зданиях с железобетонным каркасом кладка из газобетонных блоков используется вместо обычной каменной кладки. Примеров использования газобетонных блоков в несущих конструкциях практически нет. Именно в этом контексте настоящая исследовательская работа находит свою основу. Кроме того, было мало литературы о характеристиках кладки из газобетонных блоков в качестве конструкционного

Кроме того, было мало литературы о характеристиках кладки из газобетонных блоков в качестве конструкционного

* Пракаш Т. М. в настоящее время получает докторскую степень, работая доцентом кафедры гражданского строительства Инженерного колледжа PES, Мандья, Кар- Натака, Индия[email protected]

** Нареш Кумар Б.Г. работает директором в Технологическом институте Махараджи Майсур, Белавади, С. Р. Патна Талук, округ Мандья, Карнатака, Индия. [email protected]

***Карисиддаппа работает директором Государственного инженерного колледжа в Хасане, штат Карнатака, Индия. [email protected]

****Рагунатх С. работает профессором кафедры гражданского строительства BMSCE, Бангалор, Индия. [email protected]

участник в Индии, будь то несущий элемент или железобетонный каркас с заполнением кирпичной кладкой.

Газобетон получают путем смешивания портландцемента, песка, воды и воздушных пустот, захватываемых растворной смесью с помощью подходящего аэратора. Вообще говоря, газобетон относится к группе ячеистых бетонов (другой является микропорит). Важным преимуществом газобетона является его легкий вес, что позволяет экономить на конструкции несущих конструкций. Обеспечивает высокую степень теплоизоляции и значительную экономию материала за счет пористой структуры.При соответствующем способе производства можно получить газобетон с широким диапазоном плотностей (300 – 1800 кг/м3) [1], что обеспечивает гибкость в производстве продукции для конкретных применений. Автоклавный газобетон

Вообще говоря, газобетон относится к группе ячеистых бетонов (другой является микропорит). Важным преимуществом газобетона является его легкий вес, что позволяет экономить на конструкции несущих конструкций. Обеспечивает высокую степень теплоизоляции и значительную экономию материала за счет пористой структуры.При соответствующем способе производства можно получить газобетон с широким диапазоном плотностей (300 – 1800 кг/м3) [1], что обеспечивает гибкость в производстве продукции для конкретных применений. Автоклавный газобетон

сильно отличается от плотного бетона

(то есть обычного бетона) как по способу производства, так и по составу конечного продукта. Напротив, автоклавный газобетон имеет гораздо меньшую плотность, чем плотный бетон.

1.1 Относительные преимущества блоков из ячеистого бетона по сравнению с обычными каменными блоками

• Блок из ячеистого бетона сочетает в себе изоляционные и конструкционные свойства как единый материал для стен, полов и крыш. Легкий вес позволяет легко резать, придавать форму и размер. Кроме того, легко принимают гвозди и шурупы и позволяют прокладывать их для создания пазов для электрических кабелепроводов и водопроводных труб малого диаметра.

Легкий вес позволяет легко резать, придавать форму и размер. Кроме того, легко принимают гвозди и шурупы и позволяют прокладывать их для создания пазов для электрических кабелепроводов и водопроводных труб малого диаметра.

• Блоки из пенобетона имеют точную форму и соответствуют жестким допускам. Благодаря высокой точности размеров блоки можно укладывать с очень тонким растворным швом. 10-миллиметровый растворный шов является стандартным по сравнению с почти 25-35 мм для обычных бетонных блоков.

• Из-за высокой точности размеров, блоков почти идеального размера и формы, толщина штукатурки может быть уменьшена с обычных 25-40 мм до менее чем

IJSER © 2013 http://www.ijser.org

Международный журнал научных и инженерных исследований, том 4, выпуск 1, январь 2013 г. 2

ISSN 2229-5518

10 мм.

• Превосходная огнестойкость, поскольку он негорюч, не горит и не выделяет токсичных паров. №

• В дополнение к небольшому весу они также обеспечивают высокую звукоизоляцию для уединения, как от внешних шумов, так и от других комнат при использовании в качестве внутренних перегородок.

• Так как газобетонные блоки весят меньше, статическая нагрузка на конструкцию меньше, и, следовательно, конструкция подвергается меньшей нагрузке, что обеспечивает экономичность конструкции.

• Вес одного пустотелого газобетонного блока составляет всего

9,6 кг по сравнению с примерно 36 кг эквивалентного полнотелого бетонного блока. Следовательно, строительство будет быстрым, что приведет к сокращению трудозатрат и, как следствие, к экономии средств.

В данной работе предпринята попытка обобщить информацию о характеристиках поглощения, прочности на сжатие во влажном состоянии, плотности газобетонных блоков и напряженно-деформированных характеристиках.

2.1 Начальная скорость абсорбции

Испытание начальной скорости абсорбции (IRA) проводилось в соответствии с ASTM C 67 [2]. Образец выдерживали в лотке с дистиллированной водой на глубине 25 мм от дна лотка в течение 60 секунд. Позже образец был снят с лотка и взвешен, таким образом получена начальная скорость поглощения, и результаты представлены в таблице 1. Можно отметить, что диапазон значений IRA очень похож на диапазон значений для любого распространенного типа каменной кладки. Блок.

Можно отметить, что диапазон значений IRA очень похож на диапазон значений для любого распространенного типа каменной кладки. Блок.

ТАБЛИЦА 1

НАЧАЛЬНАЯ СКОРОСТЬ ПОГЛОЩЕНИЯ ACB

2.2 Плотность в сухом состоянии

Это испытание проводилось на образцах блоков, отобранных случайным образом в городе Бангалор и его окрестностях. IS: 2185-(Часть I) 1979 [3] для проведения данного испытания были соблюдены спецификации. Результаты представлены в Таблице 2. Чрезвычайно низкая плотность является интересным результатом, на который стоит обратить внимание.

ТАБЛИЦА 2

СУХАЯ ПЛОТНОСТЬ АКБ

2.3 Водопоглощение

Блоки были испытаны в соответствии с процедурой, изложенной в IS: 2185 (Часть I)-1979[3].Кодекс определяет два метода, которые должны быть приняты: 5-часовое испытание кипящей водой или 24-часовое испытание погружением в холодную воду. Был принят последний метод. Водопоглощение блоков не должно превышать 20% по массе до класса 12,5 по ГОСТ 1077-1992 [4]. Результат испытания на водопоглощение представлен в Таблице 3. Испытание четко указывает на очень высокое водопоглощение. Это выходит за допустимые единицы в 15-20%.

Результат испытания на водопоглощение представлен в Таблице 3. Испытание четко указывает на очень высокое водопоглощение. Это выходит за допустимые единицы в 15-20%.

ТАБЛИЦА 3

ВОДОПОГЛОЩЕНИЕ АКБ

2.4 Прочность на сжатие во влажном состоянии

Прочность на сжатие блока является основным фактором прочности кладки. В IS:2185 (Part-I)-1979 [3] указана минимальная прочность на сжатие. Минимальная прочность на сжатие для ненесущего узла составляет 1,2 МПа, а для несущего узла она варьируется от 1,6 МПа до 5,6·

МПа. Это испытание проводилось по ТУ

ИС: 3495-1992 [4]. Прочность на сжатие во влажном состоянии для газобетонных блоков представлена в таблице 4.Прочность на сжатие указывает на минимально допустимое значение.

IJSER © 2013 http://www.ijser.org

International Journal of Scientific & Engineering Research Volume 4, Issue 1, January-2013 3 БЕТОННЫЕ БЛОКИ

2.5 Испытание на прочность при изгибе

Это испытание было проведено в соответствии с рекомендациями, приведенными в справочнике Даяратнама [5]. Образец для испытаний помещали по центру на две роликовые опоры, а нагрузку прикладывали через другой ролик, следя за тем, чтобы не вызвать локальное разрушение. Поперечная нагрузка прикладывалась с равномерной скоростью, не превышающей 300

Образец для испытаний помещали по центру на две роликовые опоры, а нагрузку прикладывали через другой ролик, следя за тем, чтобы не вызвать локальное разрушение. Поперечная нагрузка прикладывалась с равномерной скоростью, не превышающей 300

Н/мин, через центральный ролик. Регистрировали индивидуальную разрушающую нагрузку

, а прочность на изгиб рассчитывали, используя чистое уравнение изгиба. Результаты испытаний на прочность на изгиб представлены в таблице 5. По сравнению с другими каменными блоками прочность на изгиб относительно высока, особенно для блоков, имеющих прочность на сжатие в диапазоне 3.5 МПа.

ТАБЛИЦА 5

ПРОЧНОСТЬ ЯБЕТОННЫХ БЛОКОВ НА ИЗГИБ

2.6 Характеристики напряжения-деформации . На образцы были помещены стальные пластины для обеспечения равномерного сжатия. Деформации измеряли с помощью съемного механического тензорезистора

с измерительной длиной 100 мм. Относительную деформацию шпилек, установленных на образце, измеряли с помощью цифрового индикатора с наименьшим счетом 0.

001мм.

001мм. Были рассчитаны значения деформации напряжения и построен график наилучшего соответствия для получения модуля упругости блочных образцов. На табличке 1 показан образец, за которым наблюдают при измерении деформации под сжимающей нагрузкой. На рис. 1

показана кривая наилучшего соответствия, полученная в результате испытаний, проведенных на нескольких образцах.

Таблица 1: Измерение напряжения-деформации при сжимающей нагрузке

Рис. 1: График напряжения-деформации для блоков ACB

Как упоминалось ранее, имеется довольно скудная информация о физических, прочностных и упругих свойствах блоков из ячеистого бетона. .В настоящем исследовании была предпринята попытка изучить все такие свойства. Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычной кладки. Совсем недавно Мангала Кешава [6] провел обширное исследование прочности и упругих свойств различных видов кирпичной кладки, доступных в Бангалоре и его окрестностях (Южная Индия). Полученные ею результаты были использованы для сравнения с исследованиями [6], проведенными в настоящей работе.

Полученные ею результаты были использованы для сравнения с исследованиями [6], проведенными в настоящей работе.

Условные обозначения

ACB: Газобетонный блок

TMB: Формованный кирпич

WCB: Проволочный кирпич

SCB: Полнотелый бетонный блок (толщиной 150 мм и 200 мм) HCB: Пустотелый бетонный блок (толщиной 150 мм)

SMB: Стабилизированные глинобитные блоки, 8% цемента (толщина 143 мм)

IJSER © 2013 http://www.ijser.org

Международный журнал научных и инженерных исследований, том 4, выпуск 1, январь 2013 г. 4

ISSN 2229-5518

i.Начальная скорость абсорбции (IRA)

На рис. 2 показано аналогичное сравнение значений IRA различных блоков.

Рис. 2: Сравнение значений IRA для различных типов блоков

Можно отметить, что значения IRA для каменной кладки ACB намного ниже, чем у обычного блока кладки из монолитных бетонных блоков. Это связано с тем, что блоки из бетонных блоков имеют большую пористость и капиллярное действие, в то время как поры в блоках ACB прерывистые, хорошо распределенные.

ii.Плотность блоков:

Рисунок 3 дает сравнение плотности блоков различных

единиц кладки. Одним из основных достоинств блока ACB является его чрезвычайно низкая плотность, которая меньше, чем даже у блоков ACB, почти на 50%.

Рис. 3: Сравнение значений IRA различных типов устройств

iii. Водопоглощение

Рисунок 4 дает сравнение водопоглощения различных единиц. По сравнению со всеми другими типами блоков водопоглощение АКБ значительно выше.Это относительный недостаток ACB. Производителю необходимо найти способы снижения водопоглощения.

Рис. 4: Сравнение водопоглощения различных типов агрегатов

iv. Прочность на сжатие во влажном состоянии

На рис. 5 дано сравнение прочности на сжатие различных блоков

. Прочность на сжатие ACB, по сравнению с другими блоками, относительно ниже. Тем не менее, он удовлетворяет минимальным требованиям.

Рис. 5: Сравнение прочности на сжатие во влажном состоянии различных типов блоков

v. Модуль упругости

Модуль упругости

Рисунок 6 дает сравнение модуля упругости различных единиц. Интересно отметить, что, несмотря на низкую плотность и относительно низкую прочность на сжатие, модуль упругости ACB относительно высок.

IJSER © 2013 http://www.ijser.org

International Journal of Scientific & Engineering Research Volume 4, Issue 1, January-2013 5 эластичность различных типов единиц

vi.Прочность на изгиб

Рисунок 7 дает сравнение прочности на изгиб различных

единиц. Прочность на изгиб АКБ сравнима с прочностью кирпича плоского формования, но относительно меньше, чем у блоков из бетонных блоков.

Рис. 7: Сравнение прочности на изгиб различных типов блоков

1) Полнотелые бетонные блоки имеют более высокую начальную скорость поглощения, поскольку они обычно изготавливаются с использованием более крупных мелких заполнителей и, следовательно, имеют больше пор.Эти поры могут усилить капиллярное действие и, таким образом, привести к более высокой начальной скорости поглощения. С другой стороны, газобетонные блоки обладают мелкими прерывистыми порами и блокируют движение воды через тело, поэтому видно, что они обладают низкими значениями начальной скорости поглощения.

С другой стороны, газобетонные блоки обладают мелкими прерывистыми порами и блокируют движение воды через тело, поэтому видно, что они обладают низкими значениями начальной скорости поглощения.

2) Газобетонный блок имеет наименьшую плотность по сравнению с любым другим типом каменной кладки. Действительно, чрезвычайно низкая плотность чрезвычайно благоприятна для конструкций из-за значительного снижения собственного веса и, таким образом, может привести к снижению стоимости конструкции.

3) Водопоглощение чрезвычайно высокое, даже больше, чем указано в коде IS. Этот аспект отрицательно сказывается на эксплуатационных характеристиках с точки зрения долговечности. Возможно, есть необходимость изучить этот аспект очень подробно; в противном случае преимущество низкой плотности

будет нивелировано нежелательной необходимостью защищать его от проникновения воды.

4) Блоки из газобетона имеют наименьшую прочность на сжатие по сравнению с любым другим типом каменной кладки. Тем не менее, он соответствует минимальным требованиям.

Тем не менее, он соответствует минимальным требованиям.

5) Чрезвычайно интересно отметить, что, несмотря на низкую прочность на сжатие, модуль упругости очень высок по сравнению с обычным формованным кирпичом и полнотелыми бетонными блоками. Это может найти особое преимущество в предельном отклонении из-за боковых нагрузок.

6) Прочность на изгиб блоков из газобетонных блоков благоприятна для конструкционных целей. Прочность на изгиб свидетельствует о преимуществе газобетонных блоков по сравнению с кирпичом плоского формования.Однако именно здесь пустотелые и полнотелые бетонные блоки проявляют себя значительно лучше.

ССЫЛКИ

[1] Нараянан Н., Рамамурти К. «Структура и свойства газобетона: обзор», Цементные и бетонные композиты , 2000, 22, стр. 321-

329.

[2] -67, «Стандартные методы испытаний и испытаний кирпича и

структурной глиняной плитки», стандарты ASTM, 1995. бетонные блоки» , Бюро индийских стандартов, Нью-Дели, Индия, подтверждено в 1998 г.

[4] IS: 3495-1992, «Методы испытаний строительных кирпичей из обожженной глины» , Бюро

Индийских стандартов, Нью-Дели, Индия.

[5] Даяратнам П., «Кирпичные и армированные кирпичные конструкции», Oxford IBH Publishing Co.Pvt.Ltd., Нью-Дели, Индия, 1987.

[6] Мангала кешав «Поведение каменной кладки при осевой внецентренной и поперечной нагрузке», докторская диссертация, Технологический университет Висвесварая, Белгаум, Индия, 2012 г.

IJSER © 2013 http://www.ijser.org

Плюсы и минусы укладки газобетонных блоков

Газобетонные блоки изготавливаются из смеси песка, извести, воды, гипса и цемента и обеспечивают структуру, изоляцию, огнестойкость и устойчивость к плесени. Блоки, перемычки, стеновые панели, половые и кровельные панели – вот некоторые из изделий, изготовленных из газобетонных блоков. Газобетонные блоки — это отличные экологически чистые материалы для строительства стен, которые обладают многочисленными преимуществами, но также имеют недостатки и ограничения, которые обсуждаются ниже.

Плюсы:

Долговечность

Газобетонные блоки прошли испытания в холодном климате и доказали свою высокую морозостойкость. Они также доказали свою долговечность в других климатических условиях.

Высокая теплоизоляция

Газобетонные блоки обладают высокими теплоизоляционными характеристиками. В большинстве температурных климатических условий стена из газобетонных блоков толщиной 8 дюймов обеспечит более чем требуемую теплоизоляцию.Это позволяет отказаться от определенных слоев изоляции.

Огнестойкость и водонепроницаемость

Газобетонные блоки изготавливаются из природного неорганического материала, который не горит. Они превосходят стандартные требования строительных норм. При использовании этих бетонных блоков нет необходимости в каком-либо огнезащитном материале.

Звукоизоляция

Еще одним преимуществом газобетонных блоков является их отличная звукоизоляция. Эти бетонные блоки могут достигать класса звукопередачи до 60.

Упрощенная конструкция

Газобетонные блоки и панели обеспечивают простоту возведения стен. С ним легко обращаться, легко транспортировать, легко сверлить, забивать гвозди и канавки. В отличие от того, что может случиться со структурно-изолированными панелями, газобетонные блоки позволяют легко создавать оконную раму, электропроводку, розетки и декоративные элементы на месте. Газобетонные блоки обходятся без многих различных строительных материалов, что также помогает упростить строительство.

Устойчивость к вредителям

Блоки из газобетона устойчивы к термитам и различным другим вредителям или насекомым благодаря природным элементам.

Климатические условия

Блоки из пенобетона лучше всего подходят для климатических условий с большими колебаниями температуры в течение 24 часов. Это особенно важно для более солнечного климата, который приводит к длительному периоду жарких дней и холодных ночей. Это связано с высокой тепловой массой, которую обеспечивают эти блоки. Стены из этих блоков реагируют подобно губке в жаркие солнечные часы, а затем отдают тепло позже, когда температура становится ниже.

Стены из этих блоков реагируют подобно губке в жаркие солнечные часы, а затем отдают тепло позже, когда температура становится ниже.

Минусы:

Теплоизоляционные характеристики

Газобетонные блоки имеют превосходные теплоизоляционные характеристики до 10 раз выше, чем у обычных цементных блоков.Отлично. Однако по сравнению с обычным блочным бетоном и пористым бетоном они не так высоки по своим характеристикам, как такие материалы, как изолированные бетонные формы или конструкционные изолированные панели.

Отделка

Газобетонные блоки имеют открытые ячейки, которые легко повреждаются при воздействии окружающей среды. Это повреждение может быть вызвано попаданием мусора или воды. Профессионалы рекомендуют для наружной отделки использовать высокопроницаемую отделку, а для внутренней отделки — низкопаропроницаемую.

Энергия и загрязняющие вещества

Газобетонные блоки изготовлены из неорганических материалов, но не выделяют вредных отходов и не загрязняют окружающую среду..jpg) Однако процесс автоклавирования бетона требует много энергии, что делает его неблагоприятным для окружающей среды.

Однако процесс автоклавирования бетона требует много энергии, что делает его неблагоприятным для окружающей среды.

Пенобетонные блоки

Блоки из пенобетона – очень популярный кладочный материал. Благодаря относительно низкой себестоимости возведение стен из этих блоков намного дешевле, чем из кирпичных и даже газобетонных блоков.Производство пенобетонных блоков требует недорогого оборудования и легкодоступного сырья, поэтому их часто изготавливают в околодомовых условиях.

Невысокая цена на работы из пеноблоков традиционно привлекает владельцев загородных домов для возведения наружных и внутренних стен малоэтажных частных домов. При устройстве внутренних перегородок в коммерческих объектах также часто используются бетонные блоки. Благодаря хорошим теплоизоляционным и звукоизоляционным свойствам, а также относительной влагостойкости они подходят для самых разных типов помещений.

С точки зрения трудозатрат на укладку бетонных блоков, они сравнительно невелики за счет легкости материала и простоты обращения с ним. Готовые блоки свободно режутся ножовкой. Из этого простого и удобного в использовании материала профессиональный подрядчик способен выполнить большой объем работ за несколько дней.

Готовые блоки свободно режутся ножовкой. Из этого простого и удобного в использовании материала профессиональный подрядчик способен выполнить большой объем работ за несколько дней.

Компания «Инт-Экст» — профессиональная подрядная организация, оказывающая услуги по монтажу пеноблоков наряду с другими видами строительных работ.

Нам отдают предпочтение:

- официальное создание партнерства, договорная ответственность за качество и сроки, с использованием банковских переводов, доставки и укладки блоков;

- низкая стоимость на пеноблоки;

- готовность к любым сопутствующим строительным работам.

Примеры наших работ

ООО «ТЕЛЕ АТЛАС РУС» благодарит ООО «СК ИНТ-ЭКСТ» за успешное выполнение рабочего проекта, ремонт и отделку нашего офиса по адресу: г. Москва, Пресненская наб.Красноармейская, д. 8, стр. 1, бизнес-центр «Город Столиц» в комплексе «Москва-Сити».

Москва, Пресненская наб.Красноармейская, д. 8, стр. 1, бизнес-центр «Город Столиц» в комплексе «Москва-Сити».

Подробнее

ООО «Свободный полет» благодарит Вас за успешно завершенную отделку Центра управления полетами «Вакуум» площадью около 500 м2 по адресу: г. Москва, Богородское шоссе, д. 18, стр. 2, парк «Сокольники».

Подробнее

Выражаем благодарность за успешно проведенный Вашей компанией ремонт в магазине «Винни» общей площадью примыкания 450м2 по адресу: 121615, г. Москва, Рублевское шоссе, д. 20, стр. 1.

Подробнее

Благодарим Вас за успешную отделку нашей медицинской клиники 1200 м2 и офиса 200 м2 по адресу г. Москва, Стремянный пер., д. 26.

Подробнее

ООО «Велес» выражает благодарность коллективу ООО «Инт-Экст» за качество выполнения строительных работ и их выполнение в установленные сроки, что является следствием профессионального подхода в ремонте нашего магазина «Семерочка»

Подробнее

Запрос предложений

Запрос, отправленный в компанию Инт-Экст, не останется без ответа. Мы быстро проанализируем его и свяжемся с вами, чтобы подготовить предложение в соответствии с вашим запросом. Пожалуйста, заполните форму ниже.

Мы быстро проанализируем его и свяжемся с вами, чтобы подготовить предложение в соответствии с вашим запросом. Пожалуйста, заполните форму ниже.

Автоклавный газобетон Aercon AAC

Вертикальные стеновые панели AERCON

Инструменты, необходимые для установки

Имеется полный набор инструментов, специально разработанных для облегчения установки стеновых панелей Aercon и повышения производительности на стройплощадке.Для установки Aercon также потребуются следующие стандартные отраслевые инструменты:

Шаг 1

Проверьте компоновку панелей по утвержденным заводским чертежам Aercon и доставьте панели на строительную площадку соответствующим образом.

Шаг 2

Надлежащим образом разгружайте пачки панелей, используя утвержденное разгрузочное приспособление. Защитите панели Aercon от дождя и воды, оставив их на поддонах вдали от стоячей воды. Избавьтесь от чрезмерной обработки, храня панели Aercon ближе всего к тому месту, где они будут установлены.Защищайте панели Aercon при движении по неровной поверхности.

Избавьтесь от чрезмерной обработки, храня панели Aercon ближе всего к тому месту, где они будут установлены.Защищайте панели Aercon при движении по неровной поверхности.

Шаг 3

Разметить линии стен на строительной плите по контрольным линиям, а также проверить в полевых условиях все размеры и проемы.

Шаг 4

Прикрепите деревянную линейку (2×4) к плите так, чтобы она находилась заподлицо с внутренней линией стены панели. Это будет ориентиром для установки панелей Aercon.

Шаг 5

Перед установкой панелей Aercon переместите кран на рабочей площадке в оптимальное место, чтобы избежать чрезмерного простоя из-за слишком частого его перемещения.Прикрепите утвержденное подъемное устройство к тросу крана и начните установку.

Монтаж следует начинать с угла, следя за тем, чтобы панели Aercon плотно прилегали друг к другу. Стеновая панель поднимается с помощью зажима для стеновой панели WKV, который крепится к панели и опускается на крупнозернистый раствор Aercon. См. шаг 13 для альтернативного подъемного устройства.

См. шаг 13 для альтернативного подъемного устройства.

Шаг 6

№В самом высоком углу плиты нанесите на всю ширину крупнозернистый раствор Aercon с помощью зубчатого шпателя.При необходимости используйте пластиковые прокладки вместе с крупнозернистым раствором, чтобы правильно выровнять плиту или фундамент до нужной высоты. Не используйте тонкослойный, только крупнозернистый раствор для выравнивания фундаментной плиты.

Шаг 7

Как только панель будет отрегулирована по отвесу и уровню, прикрепите временную распорку от верхней трети панели до пола. Следуйте рекомендациям OSHA в отношении требований к временным креплениям.

Шаг 8

Смешайте тонкослойный раствор Aercon в чистой емкости для смешивания (5-галлонное ведро или ведро) в соответствии с указаниями производителя.Консистенция замешанного тонкослойного раствора должна быть такой, чтобы он легко проходил через зубья зубчатого шпателя, оставляя форму зубьев в слое раствора. Не следует использовать тонкослойный строительный раствор. Перед смешиванием каждой новой партии вымойте ведро или ведро, чтобы старый тонкослойный раствор не ускорил время высыхания новой смеси

Перед смешиванием каждой новой партии вымойте ведро или ведро, чтобы старый тонкослойный раствор не ускорил время высыхания новой смеси

Шаг 9

Плотно прижмите вторую угловую панель к ранее установленной первой угловой панели, используя следующие действия

Первый

С помощью зубчатого шпателя нанесите раствор с тонким слоем между головками стыков вертикальных панелей.Либо нанесите тонкослойный раствор на устанавливаемую панель, пока она находится в положении покоя на земле, либо нанесите тонкослойный раствор на ранее установленную панель перед установкой следующей.

Второй

Инструкции по установке подъемного механизма. Всегда проверяйте подъемное устройство с помощью калибровочного устройства, сопряженного с подъемным устройством, каждый день перед началом работы и после каждого перерыва, который делает бригада. Переместите зажим к концу стеновой панели, которую нужно поднять. Достаточно открыть зажим, в зависимости от толщины панели, повернув маховик против часовой стрелки. Поверните зажим на рукоятке на 90 градусов так, чтобы губки зажима оказались в центре стеновой панели. Полностью прижмите внутреннюю сторону зажима к стеновой панели. Приложите давление к зажиму, повернув маховик зажима по часовой стрелке до щелчка и появления зеленых окон (дальше не поворачивайте). Аккуратно поднимите стеновую панель и переместите ее в место, где она должна быть установлена. Когда стеновая панель установлена правильно, зажим можно снять, повернув маховик против часовой стрелки.Вертикальный шов между каждой панелью следует зачистить, а затем очистить, ожидая следующей панели.

Поверните зажим на рукоятке на 90 градусов так, чтобы губки зажима оказались в центре стеновой панели. Полностью прижмите внутреннюю сторону зажима к стеновой панели. Приложите давление к зажиму, повернув маховик зажима по часовой стрелке до щелчка и появления зеленых окон (дальше не поворачивайте). Аккуратно поднимите стеновую панель и переместите ее в место, где она должна быть установлена. Когда стеновая панель установлена правильно, зажим можно снять, повернув маховик против часовой стрелки.Вертикальный шов между каждой панелью следует зачистить, а затем очистить, ожидая следующей панели.

Третий

Поднимите панель и установите ее, переместив ее вбок как можно ближе к ранее установленной панели, а затем опустив ее на крупнозернистый раствор.

Шаг 10

Прикрепите отвертку Helifix к ударной дрели или

к перфоратору в соответствии с инструкциями производителя и загрузите анкер. В углу установите анкеры «Helifix» через лицевую сторону одной панели в конец панели, который находится в перпендикулярном направлении. Отцентрируйте анкер Helifix так, чтобы он проходил через середину перпендикулярной панели. Установите, как указано на

Утвержденный компанией Aercon заводской чертеж.

Отцентрируйте анкер Helifix так, чтобы он проходил через середину перпендикулярной панели. Установите, как указано на

Утвержденный компанией Aercon заводской чертеж.

Шаг 11

Вставьте оцинкованные гофрированные гвозди в вертикальные швы один на расстоянии 2 фута 0 дюймов от верхней части стены и один на расстоянии 2 фута 0 дюймов от нижней части стены вертикально или по мере необходимости. С помощью молотка (при необходимости можно использовать больше)

Шаг 12

Просверлите и закрепите стальные дюбели эпоксидной смолой в существующей плите в центре радиуса панели Aercon.Продолжайте устанавливать арматуру во всех местах в соответствии со структурным чертежом.

Шаг 13

Повторите шаг 9 для следующих панелей.

Следите за тем, чтобы между панелями был плотный стык. Используйте тонкослойный раствор Aercon для стыков вертикальных панелей. При необходимости скрепите стены. Минимальное крепление должно быть через каждые три (3) панели.

Шаг 14

Установите арматурную сталь, затем предварительно смочите сердцевину, а затем залейте бетон (текучий раствор) внутри вертикальной сердцевины в соответствии с чертежами.Слегка постучите по арматуре, чтобы помочь уплотнить раствор, а затем стряхните излишки.

Не используйте карандашный вибратор, так как это может привести к растрескиванию поверхности панелей.

Можете ли вы заполнить шлакоблоки? Это безопасно?

Независимо от того, строите ли вы приподнятую кровать или стену, шлакоблоки — это экономичный и прочный способ сделать это. Раньше старые шлакоблоки были настоящими блоками; кубы или прямоугольные параллелепипеды без отверстий как таковых. Однако в современных шлакоблоках (и даже в кирпичах) есть отверстия.

Производители делают это по нескольким причинам; от того, чтобы сделать их более легкими и простыми в использовании, до простого выравнивания. Глядя на эти отверстия, часто возникает вопрос, можно ли засыпать шлакоблоки и безопасно ли это делать землей или даже бетоном. Есть две точки зрения на этот счет; оба правы по собственному желанию.

Есть две точки зрения на этот счет; оба правы по собственному желанию.

Не рекомендуется делать это, если вы живете в районе, где бывают морозы. Когда влага внутри замерзнет, она расширится и может треснуть или потенциально расколоть шлакоблок.С другой стороны, бетон фактически добавляется для увеличения прочности подпорной стены. Итак, вы можете добавить грунт или бетон, но будьте осторожны с климатом, в котором вы находитесь.

Что такое шлакоблоки? Шлакоблоки— это основные блоки бетонной кладки, которые используются почти в каждом строительном проекте. Эти блоки бывают разных размеров и называются по толщине. Стандартные размеры в США включают:

- 4-дюймовые блоки

- 6-дюймовые блоки

- 8-дюймовые блоки

- 12-дюймовые блоки

Эти стандартные блоки обычно имеют длину 16 дюймов и ширину 8 дюймов.

Стандартные размеры в Великобритании включают:

Как упоминалось выше, в шлакоблоках есть отверстия, которые помогают выровнять их, а в некоторых случаях причина заключается в добавлении внутрь грунта или бетона, если условия правильные.

Обычно отверстия в шлакоблоках заполняют арматурой, а затем заливают бетоном для их укрепления .Однако при этом важно учитывать климат, в котором вы работаете. Например, если вы работаете в зимний сезон или даже в сезон дождей (кстати, не рекомендуется), собирается создать больше проблем для вас.

Однако, если вы работаете в середине лета при низкой влажности или ее полном отсутствии, не стесняйтесь засыпать шлакоблоки землей или бетоном.

Причина, по которой заливка не рекомендуется в большинстве случаев, заключается в том, что по мере затвердевания раствора для соединения шлакоблоков (раствора или бетона), все, что вы добавляете внутрь, будет рассеивать влагу внутрь.Не только это, даже если вы добавляете почву, внутри будет влага. Бетон, конечно, будет мокрым.