Порошковая покраска своими руками | Строительный портал

Порошковые покрытия наносятся на изделия в основном автоматическими или ручными распылителями, а после этого подвергаются полимеризации в специальной печке и при точно заданной температуре. Так как цена порошковой покраски в специализированных салонах достаточно велика, мы попробуем сегодня осуществить эту процедуру в домашних условиях. Но перед этим нужно предварительно побеспокоиться о выборе помещения, где вы будете производить работу, купить необходимое оборудование и тщательно подготовить поверхность. Итак, мы начинаем!

Содержание:

- Выбор оборудования

- Предварительная обработка поверхности

- Нанесение порошковой краски

- Формирование покрытия

- Процесс запекания краски

Выбор оборудования

Для полноценного и качественного процесса покраски порошковой краской нужно правильно выбрать помещение, где будет происходить процедура.

Итак, работу по окраске поверхности порошковой краской стоит начинать с подготовки оборудования для порошковой покраски металла. Главное оборудование – это специальная камера. В ней происходит основная часть процесса. Характеристики подобной печи зависят от того, какие материалы и изделия будут обрабатываться.

Покрасочная камера в себя включает саму камеру, где совершается напыление порошковой краски, и плавильную печь. Если вы не планируете заниматься покраской постоянно, нет надобности покупать профессиональную печь, для этой работы можно приспособить обычный духовочный шкаф.

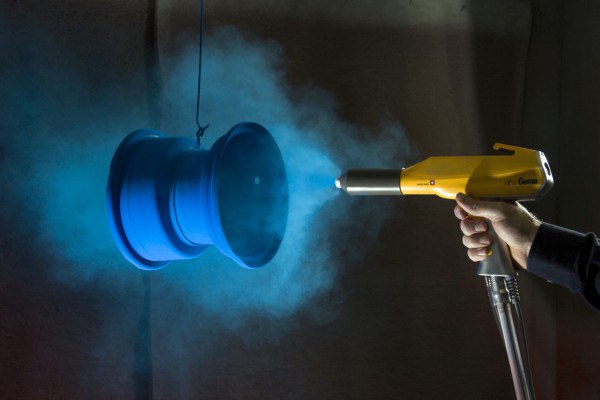

Кроме камеры для процесса порошковой покраски требуется электростатический пистолет-пульверизатор, позволяющий подключить сжатый воздух. Для этой цели также может применять компрессор. Приобретая компрессор, нужно обязательно обратить внимание на присутствие в комплектации фильтра для высокого давления.

Перед проведением порошковой покраски следует позаботиться, чтобы все технологические процессы совершались в помещении с хорошим освещением. Вы можете использовать для этого лампы дневного света, это нужно, что краска не налипала на горячую поверхность лампы. И конечно же, что при процедуре окраски должна быть в здании отменная вентиляция, без которой весь процесс превращается в вредный для организма.

Для сборки остатков порошковой краски вы можете использовать рекуператор. Но также на начальном этапе подходит и обыкновенный пылесос циклонного типа, так как «традиционный» пылесос будет, скорее всего, забиваться. Чтобы процедура происходила планомерно и без сбоев, рекомендуется заранее побеспокоиться о мощной электросети с заземлением.

Принцип действия транспортной системы кроется в том, что окрашиваемые детали подаются на тележках или особой подвеске, что передвигаются по рельсам. Подобная транспортная система позволяет непрерывно проводить окраску, что, в свою очередь, значительно увеличивает производительность всего рабочего процесса.

Предварительная обработка поверхности

Подготовка изделия является самым продолжительным и трудоёмким процессом, которому зачастую не уделяют большого внимания, однако от него зависит качество, эластичность и стойкость покрытия. Предварительная обработка поверхности к покраске представляет собой удаление любых загрязнений, обезжиривание детали и фосфатирование для увеличения адгезии, а также защиту металла от коррозии.

Очищают обрабатываемую поверхность химическим или механическим способом. При механической очистке применяют стальные щётки или же шлифовальный диск, возможна процедура притирки чистой тканью, что смочена в растворителе. Что касается обработки химического характера, она проводится с использованием щелочного, кислотного или нейтрального состава и растворителей, которые принято подбирать, зависимо от уровня загрязнения, материала, типа и габаритных размеров обрабатываемой поверхности.

Нанесение конверсионного подслоя, как показано на видео порошковой покраски, предотвращает попадание под образованное покрытие влаги и различных загрязнений, которые провоцируют отслаивание и будущее разрушение покрытия. Процедура фосфатирования поверхности с нанесением неорганической краски позволяет увеличить адгезию – сцепляемость краски с поверхностью раза в 2-3 и защитить её от образования ржавчины.

При удалении окисла (ржавчина, окалины и окисная плёнка) весьма эффективными является абразивная (дробеструйная, дробометная, механическая методики) и химическая очистка (травление). Абразивную очистку проводят при помощи мелких частиц (песка, дроби), стальных и чугунных гранул, скорлупы ореха, что подаются с большой скоростью на поверхность изделия путем центробежной силы или потоков сжатого воздуха. Эти частицы способны откалывать кусочки металла с ржавчиной, окалиной или другим загрязнением, что значительно увеличивает адгезию покрытия.

Травление представляет собой удаление ржавчины, окислов и других загрязнений при помощи растворов на основе азотной, соляной, фосфорной и серной кислоты или едкого натра. В них присутствуют ингибиторы, которые замедляют растворение очищенной поверхности. Преимущества очистки химической перед абразивной – это высокая производительность и простота использования. Но после такой процедуры рекомендуется очищенную поверхность промыть от растворов, что требует дополнительного использования очистного средства и увеличивает стоимость порошковой покраски.

В них присутствуют ингибиторы, которые замедляют растворение очищенной поверхности. Преимущества очистки химической перед абразивной – это высокая производительность и простота использования. Но после такой процедуры рекомендуется очищенную поверхность промыть от растворов, что требует дополнительного использования очистного средства и увеличивает стоимость порошковой покраски.

Заключительный этап подготовки поверхности представляет из себя пассивирование — обработку кузова соединениями нитрата хрома и натрия. Пассивирование проводят в целях предотвращения вторичной коррозии на любом этапе подготовки поверхности – после фосфатирования, обезжиривания или хроматирования. Завершив процесс ополаскивания и сушки детали в печи можно считать, что поверхность уже готова для нанесения на неё краски в виде порошка.

Нанесение порошковой краски

После завершения предварительной обработки, можно поместить окрашиваемый предмет в камеру напыления, где будет на него наноситься специальная порошковая краска.

Различают проходные и тупиковые типы боксов. В тупиковых окрасочных камерах принято окрашивать изделия, что имеют небольшой размер, а вот крупногабаритные предметы подвергают окраске в длинномерных. Известны и автоматические модели для порошковой покраски металла, где порошковое покрытие за считанные секунды наносится на поверхность с помощью пистолетов-манипуляторов.

Самым распространённым методом нанесения порошковой краски выступает электростатическое напыление — нанесение электростатически заряженного вещества на заземлённую деталь с использованием пневматического распылителя, который называют пистолетом, пульверизатором или аппликатором.

Формирование покрытия

Когда вы уже нанесли краску уже на изделие, его следует направить на следующий этап – формирование покрытия, который в себя включает оплавление слоя краски, образование плёнки на покрытии, отвержение и охлаждение изделия.

Процесс оплавления проводят в специальной камере или печи. Существует множество типов данных камер полимеризации, зависимо от особенностей производства их устройство может меняться. Говоря доступным языком, подобная печь представляет собой своеобразный сушильный шкаф, который имеет электронную «начинку».

При помощи блока управления возможно контролирование температурного режима камеры и периода окрашивания, настройки автоматического отключения по окончании процесса окрашивания. Источником энергии для камеры полимеризации служит электричество, мазут или природный газ. Выделяют вертикальные и горизонтальные, тупиковые и проходные, одно- и многоходовые окрасочные печи.

Процедура оплавления и полимеризации соответственно технологии порошковой покраски совершается при температуре близко 150-220 градусов Цельсия в течение 15-30 минут, в итоге формируется плёнка, то есть происходит полимеризация порошковой краски. Главное требование, предъявляемое к камере полимеризации, состоит в постоянном поддержании определенной температуры, чтобы окрашиваемое изделие прогрелось равномерно.

Необходимый режим для создания покрытия подбирается с учётом данного изделия, разновидности порошковой краски и окрасочной печи. По окончании процедуры полимеризации окрашиваемое изделие охлаждается на открытом воздухе, после остывания вы можете считать, что покрытие готово.

Процесс запекания краски

После проведения порошковой покраски своими руками на поверхность изделие необходимо поместить в духовку, которая нагрейте предварительно примерно до 210 градусов Цельсия. Краску необходимо «запекать» приблизительно на протяжении четверти часа. При этом совсем не запрещено открывать духовку, чтобы проверить состояние краски. После того, как полностью высохнет краска, аккуратно извлеките метал из духовки и подождите, пока он остынет.

При проведении порошковой покраски, помните, что нагретый металл более мягкий (и очень горячий), так что отыщите для него укромное местечко, чтобы не дотронуться до него случайно и не получить ожоги. Когда металл остынет, можно полюбоваться своим трудом! Порошковая покраска на этом завершена.

Когда металл остынет, можно полюбоваться своим трудом! Порошковая покраска на этом завершена.

Технологическая инструкция по работе с порошковыми красками

1. Выбор типа порошковой краскиПорошковые краски (ПК) делятся на 2 основные группы: термореактивные и термопластичные.Во время нагревания термореактивных ПК происходит химическая реакция (образуются химически сшитые покрытия), которая придает покрытию высокие эксплуатационные свойства – высокую твердость, термостойкость, адгезию к подложке, защитные и декоративные свойства. При формировании термопластичных покрытий происходят только физические процессы – плавления ПК и затвердевания. Покрытия из термопластичных ПК более мягкие, пластичные (пример – покрытия из полиэтилена, полиамидов), обладают, как правило, низкой адгезией и не могут быть использованы при повышенных температурах (более 100-1200С). В настоящее время для получения защитных и декоративных покрытий используются в основном термореактивные ПК.

Термореактивные ПК по типу пленкообразующей основы делятся на эпоксидные, эпоксиполиэфирные, полиэфирные, полиуретановые, полиакрилатные и т.д.

Пленкообразующая основа оказывает решающее влияние на свойства покрытия.

Эпоксидные ПК. Широко используются для получения защитных и декоративных покрытий. Им свойственны – механическая прочность, хорошая адгезия, стойкость к растворителям. Однако при перегреве эпоксидные ПК желтеют. Эта способность очень важна в плане подхода к более тщательной термической обработке этого типа красок. Необходимо строго выдерживать указанный в паспорте на краску температурный режим отверждения. В противном случае возможно изменение цвета, ухудшение адгезионных свойств, а в конечном итоге эксплуатационных характеристик. При воздействии ультрафиолетового излучения (солнечный свет) верхний слой разрушается «мелит» (становится мелоподобным). Этот эффект, как правило, не влияет на защитные свойства покрытия, а вызывает только ухудшение эстетического вида изделия.

Эпоксидно-полиэфирные ПК. В состав эпоксиполиэфирных ПК входят эпоксидные и полиэфирные пленкообразователи, реагирующие друг с другом при нагревании. Эпоксиполиэфирные ПК на сегодняшний день являются преобладающим видом ПК. Этот вид ПК имеет меньшую тенденцию к пожелтению и более устойчив к перегреву в печи (передержке изделия в сушильной камере).

Полиэфирные ПК. Эти краски предназначены прежде всего для изделий, эксплуатирующихся вне помещения и в тех случаях, когда пожелтение покрытий при перегреве не допускается. Полиэфирные ПК не «мелят» на открытом воздухе, поэтому широко используются для покрытия фасадных элементов, алюминиевых профилей для окон и т.д. Отличие от других ПК – несколько меньшая их устойчивость к растворителям.

Полиуретановые ПК. Относительно других красок более дорогостоящие. Обладают исключительной атмосферостойкостью, большей стойкостью к истиранию. По сравнению с другими красками используются относительно редко.

Акрилатные ПК. Применяются прежде всего для покрытия изделий подвергающихся внешнему воздействию. Стоимость акрилатных ПК высока. Полиэфирные ПК имеют близкие эксплуатационные свойства, но более экономически выгодные.

По внешнему виду ПК могут быть глянцевыми, высокоглянцевыми, матовыми, полуматовыми.

По декоративному эффекту ПК различаются: существуют молотковые краски; краски, обеспечивающие текстурированную структуру – от эффекта апельсиновой корки до эффекта шероховатой наждачной бумаги; краски типа металлик; антифрикционные краски, для покрытий с требованием малого трения; непигментированные лаки для защиты неокрашенных металлических поверхностей, а также придания окрашенным поверхностям «глубинного» эффекта и для нанесения верхнего слоя на некоторые виды покрытий типа «металлик»; краски с повышенным содержанием цинка – порошковый праймер для антикоррозийной защиты стали; термостойкие ПК – особые полиэфирные ПК; краски для пористых поверхностей (например, для изделий из алюминиевых сплавов, горячеоцинкованных материалов или пористых сварочных швов), предотвращают образование пузырей и вздутий; многоцветные ПК, особый вид ПК, смесей ПК, создающих эффект «глубины» и сходство с натуральным материалом.

Конкретный тип ПК выбирается из вышеперечисленного перечня в зависимости от: 1. Условий будущей эксплуатации изделия (эксплуатация в по

Порошковая покраска дисков, технологический процесс / Статьи / Пит-Стоп

В этой статье мы хотим вам рассказать наиболее подробно и доступно о технологическом процессе порошковой покраски, в нашем случае — автомобильных дисков. Что же это такое, и как это происходит?

Целью написания этой статьи послужило множество вопросов о том, что так порошковая покраска. Как показывает частота задаваемых в этой области вопросов, немного людей представляют, что такое порошковая покраска. Подтверждение тому, один из наиболее часто задаваемых вопросов: будут ли блестеть мои диски после покраски?

Так что же такое порошковая краска?

Порошковая краска визуально представляет из себя порошок, который состоит из мелких частиц. Пигментация этих частиц придает им тот или иной окрас. Особенность порошковой краски состоит в том, что приобретает она свои качества после термостатической обработки в печи при температуре приблизительно 200°С.

Пигментация этих частиц придает им тот или иной окрас. Особенность порошковой краски состоит в том, что приобретает она свои качества после термостатической обработки в печи при температуре приблизительно 200°С.

Отличительными свойствами данной краски является ее надежность, устойчивость к внешнему воздействию окружающей среды, а так же равномерность слоя и полноту осаждения на изделие во время нанесения.

Теперь разберемся, как происходит сам процесс покраски.

Во-первых, следует сказать, что порошковая покраска делится на несколько этапов.

Первый, очень немаловажный, а также один из самых трудоемких этапов — это пескоструйная обработка диска. Служит этот этап для снятия лакокрасочного покрытия старой краски с дисков, а также снятия коррозии, если она присутствует, и приданию шагрени на поверхности диска, что позволяет достичь более высокой адгезии порошковой краски с диском.

Как это происходит?

Диски помещаются в специальную камеру пескоструйного аппарата, где под напором смеси из сжатого воздуха и песка, либо какого-то иного абразива сбивается старое лакокрасочное покрытие. Данная процедура может очень сильно варьироваться по времени в зависимости от наличия или отсутствия грунта на диске, а так же от его толщины.

Данная процедура может очень сильно варьироваться по времени в зависимости от наличия или отсутствия грунта на диске, а так же от его толщины.

Первый важный этап пройден. Переходим ко второму, который носит название — фосфатирование.

Фосфатирование — это обработка поверхности диска, с целью создания на ней устойчивого антикоррозийного слоя, толщиной в несколько микрон.

Следующий этап — это обезжиривание поверхности диска.

Поверхность диска обезжиривается любым щелочесодержащим средством, либо обезжиривателем и помещается в печь приблизительно на 10-15 минут. Такой процесс носит название дегазации и служит для удаления газов с поверхности металла, которые в последующем могут отрицательно сказаться на качестве покраски.

После того, как диски остыли после обжига в печи, можно наносить порошковый грунт.

Лучше всего использовать порошковый грунт с содержанием цинка, так как наличие цинка в грунте защищает диск от дальнейшей коррозии при его эксплуатации. Наносится порошковый грунт, как в общем то и порошковая краска, при помощи специального трибоскопического, либо импульсного пистолета. Порошковый грунт и порошковая краска представляют собой порошок, частицы которого заряжаются электромагнитным импульсом при нанесении пистолетом и, таким образом, оседают на диск, как бы намагничиваются. После нанесения соответствующего слоя грунта диски помещаются в печь, где при температуре 200°С выдерживаются в течении некоторого времени.

Наносится порошковый грунт, как в общем то и порошковая краска, при помощи специального трибоскопического, либо импульсного пистолета. Порошковый грунт и порошковая краска представляют собой порошок, частицы которого заряжаются электромагнитным импульсом при нанесении пистолетом и, таким образом, оседают на диск, как бы намагничиваются. После нанесения соответствующего слоя грунта диски помещаются в печь, где при температуре 200°С выдерживаются в течении некоторого времени.

Как правило 10-15 минут достаточно для полимеризации грунта. Диски достаются из печи и осматриваются на предмет ровности всех поверхностей. Нередки случаи, когда на поверхности диска встречаются неровности. Видимо, заводы-производители подобных дисков допускают для себя такие изъяны, прибавляя, тем самым, нам немало работы.

Ведь любая неровность проявляет себя после покраски в значительной степени. Пока не нанесена порошковая краска, все эти изъяны и неровности должны быть в обязательном порядке выведены. То есть, происходит работа работа с выравниванием поверхности посредством обработки слоя грунта. Если неровности оказались значительны и во время обработки грунт был сточен до металла,происходит повторное покрытие поверхности грунтом.

То есть, происходит работа работа с выравниванием поверхности посредством обработки слоя грунта. Если неровности оказались значительны и во время обработки грунт был сточен до металла,происходит повторное покрытие поверхности грунтом.

Остается последний этап, нанесение порошковой краски. Этот этап практически ничем не отличается от нанесения порошкового грунта. Выбирается цвет порошковой краски, засыпается в пистолет и наносится на уже подготовленную поверхность диска. После нанесения порошковой краски, диск помещается в печь для полимеризации. Это процесс занимает от 15 до 20 минут. Диски достаются из печи, остывают, и уже готовы к использованию.

Похожие материалы:

плюсы и минусы, суть метода, особенности

Популярность порошковой покраски обусловлена наличием у неё множества преимуществ перед привычной жидкой технологией нанесения лакокрасочного материала. Но чтобы воспользоваться этим методом, необходимо не только подготовить специальное оборудование, но и обладать определенными навыками.

Проще всего поручить проведение подобных работ специалисту, который качественно и быстро справится с этой задачей. Но стоят такие услуги довольно дорого. Поэтому многие домашние мастера предпочитают выполнять окрашивание подобным методом своими руками. А для того чтобы избежать сложностей во время проведения работ, полезно вначале изучить азы такой технологии.

Достоинства и недостатки

Неслучайно метод окрашивания объектов с использованием порошковой краски пользуется большой популярностью не только у строителей, но и у многих домашних мастеров. Ведь он обладает такими важными достоинствами, как экономичность и экологическая чистота, в чём заметно превосходит традиционную жидкую краску. Объясняется это отсутствием в составе порошковой краски опасных для здоровья растворителей и более медленным расходом. Все не сумевшие закрепиться после распыления на обрабатываемой поверхности частички краски можно собрать и использовать в дальнейшем для окрашивания других объектов.

Плюсы материала

Основными достоинствами порошковой краски можно назвать следующие:

- Отсутствие неприятного запаха, которым обладает его жидкий аналог.

- Сухие краски не склонны к самовозгоранию.

- Процедура окрашивания требует минимум времени.

- В случае получения не совсем удачного результата изделие легко перекрасить.

- Окрашивание проводится в один этап.

- Прекрасно ложится даже на не очень ровное покрытие.

- Лакокрасочное покрытие получается очень равномерным.

- Перед окрашиванием не приходится наносить грунтовочный слой.

- Сухие краски не подвержены коррозионным процессам и температурным перепадам.

Минусы окрасочного состава

В то же время эта технология имеет и ряд существенных недостатков:

- Невозможность использования для деревянных и пластмассовых конструкций.

- Для окрашивания крупных объектов необходимо большая печь для полимеризации.

- Трудности с получением тонкого слоя окрасочного материала.

- Высокая цена.

Критерии выбора

Один из ключевых вопросов, который должен решить мастер — выбор конкретной порошковой краски для обработки объекта. Это очень важно, так как от материала напрямую зависит качество покрытия изделия. В магазинах предлагается большое количество различных видов сухих красок, обладающих разными характеристиками.

Хорошая краска должна удовлетворять определенным функциональным требованиям. Основными среди них являются:

- Механическая стойкость. Материал должен быть устойчивым к износу, прочным, невосприимчивым к царапинам, ударам и истиранию.

- Температурная стойкость. От краски требуется, чтобы она была устойчива к воздействию высоких температур, а также нагревам как периодическим, так и постоянным.

- Электроизоляционные свойства. В большинстве своем полимерные покрытия являются диэлектриками, а это дает возможность использовать их для изоляции готовых изделий от электричества.

- Химическая стойкость. Выбираемый материал должен хорошо переносить взаимодействие с маслами, жирами, моющими средствами, бензином и другими веществами, с которыми будет контактировать покрытие в процессе эксплуатации.

- Стойкость к ржавчине. При выборе краски важно, чтобы она была устойчивой к воздействию химикатов и влаги — главных причин развития коррозии.

Дополнительно краска может отличаться между собой декоративными свойствами:

- Гладкие покрытия. Представлены в различных цветовых вариантах.

- Текстурные. Могут предусматривать определенные спецэффекты, например, апельсиновая корка, морщинистость и пр.

- Прозрачные. Используют для защиты металлических, сантехнических и других изделий.

- Тонированные. Позволяют высветить металл или подложку под различные виды материалов — металл, бронзу и пр.

- Степень блеска. В зависимости от этого различают полуглянцевые и глянцевые, а также покрытия с разной степенью блеска — от тусклого до сильного.

Суть технологии

Главное отличие этого метода заключается в том, что на обрабатываемый объект краску наносят в сухом виде. Чтобы было понятнее, рассмотрим более подробно этот процесс, который можно представить в виде двух этапов:

- нанесение порошка;

- закрепление краски.

В тот момент, когда материал распыляют на поверхность, его мельчайшие частички получают заряд, противоположный заряду объекта, в отношении которого проводится окрашивание. В результате они притягиваются друг к другу из-за противоположных знаков заряда. Это приводит к оседанию частичек порошка на поверхности, которую окрашивает мастер.

Но в таком виде поверхность не годится для эксплуатации. Чтобы созданное покрытие сохранило свой цвет и структуру, его необходимо закрепить. Для фиксации порошка на поверхности прибегают к методу запекания. Он предполагает нагревание объекта в специальной камере. Под воздействием высокой температуры сухой порошок плавится, превращаясь в очень прочную пленку. Подобная технология окрашивания нередко применяется для обработки металлических конструкций.

Оборудование для порошковой покраски

Чтобы воспользоваться этим методом окрашивания, вам потребуется определенное оборудование. Среди необходимых для работы приспособлений вам понадобится:

- распылитель;

- камера для запекания краски.

При помощи распылителя будет распыляться непосредственно сам лакокрасочный материал. Этот инструмент бывает двух видов — ручной и автоматический. Камера запекания необходима для осуществления процесса полимеризации. Именно благодаря ему порошок приобретет необходимые свойства, превратившись в надежную плёнку.

Камера запекания необходима для осуществления процесса полимеризации. Именно благодаря ему порошок приобретет необходимые свойства, превратившись в надежную плёнку.

Если у вас нет намерения впоследствии регулярно пользоваться технологией порошкового окрашивания, то можно не тратиться на приобретение специальной печи. Ее отлично сможет заменить обычная духовка.

Чтобы процесс покраски проходил по всем правилам, вы должны обеспечить соблюдение определенных условий:

- хорошее освещение;

- достаточная вентиляция.

Особое внимание необходимо уделить последнему пункту: не позаботившись о создании хорошей вентиляции в помещении, вы рискуете нанести серьезный вред своему здоровью. Даже если у вас нет специального помещения для проведения подобных работ, вы можете этим заниматься и в обычном гараже.

Что же касается выполнения второго условия, то обеспечить достаточное освещение для качественного проведения покраски можно при помощи обычных ламп дневного света. Если вы решите пренебречь этим требованием и станете проводить порошковую покраску без использования этих источников освещения, то краска при распылении будет оседать на горячие лампы.

Если вы решите пренебречь этим требованием и станете проводить порошковую покраску без использования этих источников освещения, то краска при распылении будет оседать на горячие лампы.

Когда вы закончите работу по окрашиванию, вам придется подумать о том, как собрать остатки краски. Лучше всего с этой задачей справится пылесос циклонного типа. Ни в коем случае не используйте обычный агрегат, так как он очень быстро засорится.

Подготовка поверхности к окрашиванию

Советуем запастись терпением, когда вы начнете подготавливать металлическую поверхность к окрасочным работам. Это потребует от вас значительных временных и трудовых затрат. Но помните, что от того, как вы проведете этот важный этап, будет зависеть и конечный результат. Поэтому уделите этому особое внимание.

Во время подготовки металла к покраске вам придётся выполнить ряд этапов:

- очистить металлическую поверхность от загрязнений;

- удалить следы жира;

- обработать материал антикоррозионным составом;

- нанести фосфатирующие средства для улучшения сцепления краски.

Обработку поверхности металла можно выполнять вручную или с использованием химических средств. В первом случае вам понадобятся металлические щётки или шлифовальный диск. Дополнительно необходимо протереть металл чистой тканью, предварительно смоченной в растворителе. Второй способ предполагает использование специальных составов — кислот, щелочей и растворителей. При выборе наиболее подходящего состава исходите из типа материала, с которым вам предстоит работать и масштаба и сложности загрязнений.

Во время обработки металла не помешает нанести на него конверсионный подслой. Он защитит краску от проникновения влаги и грязи, что исключит ее отслаивание, а это позволит сохранить результат вашей работы в первозданном виде надолго. Непосредственно на конверсионный подслой можно наносить фосфатирующие средства.

В рамках подготовки поверхности к покраске необходимо не забыть выполнить такую важную процедуру, как пассивирование. Смысл ее заключается в нанесении на поверхность нитратов хрома и натрия. Благодаря этой процедуре вы защитите металл от коррозионных процессов после окрашивания.

Благодаря этой процедуре вы защитите металл от коррозионных процессов после окрашивания.

Закончив подготовку поверхности и обработав ее необходимыми веществами, обязательно сполосните металл и высушите. После этого можно начинать саму процедуру окрашивания.

Распыление порошка

Возьмите распылитель и начинайте равномерно наносить сухую краску на подготовленную поверхность. Рекомендуется предварительно защитить рабочую зону специальной ширмой, иначе во время окрашивания краска будет разлетаться по всему помещению.

Процесс полимеризации

Закончив работу по нанесению порошковой краски, можно переходить к следующему этапу — закреплению с помощью горячей печи. Учтите, что у сухого порошка температура плавления составляет 150—220 градусов Цельсия. Для качественного проведения процедуры запекания вам потребуется примерно 20—30 минут. Но в каждом случае температура и время процедуры нагревания будет различаться. Это во многом зависит не только от объекта, с которым вы работаете, но и от краски и печи.

Во время этой процедуры следите за тем, чтобы температура печи была постоянной. Только при соблюдении этого условия вы сможете обеспечить равномерное плавление краски, и покрытие получится аккуратным и ровным.

По окончании процедуры запекания изделие вытаскивают из печи и дают ему остыть на свежем воздухе. После охлаждения процедуру окрашивания порошковой краской можно считать завершенной.

Традиционный метод окрашивания с использованием жидкой краски имеет ряд существенных недостатков. Поэтому всё чаще в строительстве, а также в быту используют более производительный метод — порошковое окрашивание. И хотя он является более производительным, для него требуется определенное оборудование и наличие специальных навыков.

Об этом должен позаботиться каждый домашний мастер, который решил воспользоваться этим высокотехнологичным методом. Но в любом случае все эти затраты окупятся, поскольку при значительной экономии времени и меньших физических усилиях технология порошкового окрашивания позволяет получить более качественное лакокрасочное покрытие.

Если инструмент для нанесения сухой краски, в качестве которого используют распылитель, невозможно заменить, то вместо печи для осуществления полимеризации можно использовать обычную духовку. Таким образом, можно еще больше сэкономить на приобретении оборудования для порошковой покраски.

Следует понимать, что этот метод не является универсальным и обладает определенными ограничениями. Так, его можно использовать не для всех типов поверхности. Поэтому прежде чем воспользоваться подобной технологией, мастер должен разобраться, сможет ли она принести ему ощутимую выгоду при окрашивании выбранного объекта.

Порошковая покраска своими руками: технология в домашних условиях

Порошковая покраска – это особый вид обработки поверхности твердыми составами, сделать подобное окрашивание можно своими руками, не обращаясь за помощью к специалистам. Порошки используют для создания покрытия на автомобилях, деталях из металла, оборудовании разного назначения. Для создания плотного слоя необходимо использовать краскопульт и камеру полимеризации. Финиш включает несколько последовательно нанесенных слоев.

Для создания плотного слоя необходимо использовать краскопульт и камеру полимеризации. Финиш включает несколько последовательно нанесенных слоев.

Что из себя представляет порошковая краска

Порошковая краска была изобретена во второй половине 1950 года. С ее помощью создали способ создания покрытия, составляющего альтернативу окрашиванию жидкими составами.

Порошок состоит из нескольких элементов, каждый из которых обладает уникальными качествами.

| Элемент | Описание |

| Пленкообразователь | Представлен термоактивными или термопластичными полимерами |

| Пигмент | Элемент, который отвечает за цвет покрытия |

| Отвердитель | Компонент, который обеспечивает создание финиша |

| Ускоритель | Ускоряет затвердевание слоев, необходим при полимеризации |

| Добавки | Стабилизаторы, улучшающие качества состава |

Порошковое окрашивание постепенно становится более востребованным, чем покрытие жидкими составами. Металлы образуют прочное сцепление с твердыми частицами, они хорошо выдерживают термообработку, дают ровный и насыщенный финишный цвет.

Металлы образуют прочное сцепление с твердыми частицами, они хорошо выдерживают термообработку, дают ровный и насыщенный финишный цвет.

Преимуществами порошкования считают получение ровного покрытия, а также высокие защитные свойства полученного финиша. Покрытие устойчиво к сколам, не растрескивается с течением времени как классическая эмаль, не образует плотной корки на морозе.

Краски разных производителей отличаются друг от друга по цене, качественным характеристикам, требованиям к работе. Материалы обеспечивают разные типы финишного покрытия. Популярностью пользуются порошки, которые дают яркие глянцевые финиши, не требующие дополнительной обработки.

Термоактивная

Термореактивные краски используются чаще, чем термопластики. Они представляют собой твердую дисперсную композицию, созданную на основе смол-пленкообразователей. Порошок при рассыпании принимает однородную форму, ровно ложится на поверхность и обладает высокими качествами закрепления.

Порошки применяют для создания грунтовочного или финишного слоя, производители предлагают пользователям разнообразную цветовую гамму, которую можно менять самостоятельно путем смешивания разных подтонов.

проявляют высокую устойчивость к химическим соединениям;

обеспечивают прочное сцепление;

эксплуатируются при температуре от -60 до +120 градусов;

обеспечивают тонкое покрытие.

требуют особого нанесения, соблюдения правил.

Термопластичная

Термопластики относятся к группе полиолефинов.

не выделяют вредных веществ;

морозостойки;

стойки к воздействию солнечных лучей;

ремонтопригодны.

требуют особого нанесения.

Особенностью термопластиков считают создание комфортного тактильного ощущения, когда окрашенную деталь берут в руки. Термопластиками рекомендуют обрабатывать поверхности, с которыми соприкасается человек. Их легко мыть, они ремонтопригодны и приятны на ощупь.

Как подготовить помещение для окрашивания в домашних условиях

Чтобы начать окрашивание, необходимо правильно подготовить помещение и приобрести оборудование. Для отвердевания порошкам необходимо обеспечить условия, создающие оптимальную температуру плавки.

Необходимое оборудование

Процесс окрашивания должен проходить в специальном помещении, где можно без труда поместить оборудование:

- печь, предназначенная для высушивания;

- розетка, переходник или любой источник постоянного тока;

- краскопульт, распылитель или пистолет;

- порошковая краска;

- приспособление для сбора остатков.

Изготовление печи своими руками

Основную сложность представляет подготовка печи. Это камера, в которой полимеризуется пленка. Камеру делают самостоятельно, с соблюдением следующих условий:

- наличие металлокаркасного профиля, зашитого утеплителем;

- наличие вентиляции;

- наличие ТЭНов;

- наружная отделка гипсоволокном.

Справка! Камера должна иметь предельную мощность, равную 12 киловаттам.

Как сделать покрасочный пистолет

Заводской краскопульт легко заменим специально сконструированным пистолетом. Под порошковую краску рекомендуют использовать приспособление, изготовленное из корпуса пластиковой бутылки.

Пошаговая инструкция по изготовлению:

- Пластиковую бутылку емкостью 1,5 литра закрывают металлической крышкой, которая плотно подходит к отверстию.

- В пробке проделывают отверстия, которые должны быть полностью зачищены от зазубрин.

- Бутылку заполняют краской на треть.

- К пробке подключают плюсовой провод от источника высоковольтного напряжения.

Внимание! Необходимо найти преобразователь тока, чтобы создать необходимые для работы условия.

Требуемые условия для окрашивания металлических изделий

Оптимальные условия для проведения процедуры окрашивания:

- Освещение. Для этого используют лампы дневного света.

- Защита. Органы дыхания закрывают респиратором, глаза закрывают специальными очками.

- Вентиляция. Приспособление, работающее на вход и на выход.

- Сбор остатков. На раннем этапе обработки подходит пылесос среднего типа мощности.

Внимание! При работе с порошками важно исключить активное движение пыли в воздухе. На этапе остывания к поверхности может пристать сор, который застынет в нанесенном слое.

На этапе остывания к поверхности может пристать сор, который застынет в нанесенном слое.

Технология покраски поэтапно

Процесс окрашивания включает 3 последовательных этапа. Каждый из шагов имеет решающее значение. На раннем этапе подготовки необходимо сделать все работы, которые обеспечат равномерное стойкое окрашивание. Полимеризация, являющаяся заключительным этапом, требует использования специальных приспособлений.

Подготовка

Подготовительный этап основан на тщательном зачищении поверхности, выбранной под покраску.

Чтобы правильно подготовить зону обработки, используют несколько приемов:

- сначала деталь зачищают с помощью тряпки;

- затем наждачной бумагой обрабатывают места, подверженные коррозии;

- после этого наносят обезжириватель;

- следующий прием – грунтование;

- после грунтовки на деталь наносят пассивированный слой.

Внимание! Детали сложного строения со следами сильной коррозии замачивают в щелочи на 2-6 часов.

Покрытие детали порошковым покрытием

Порошкование – средний этап. Покрасить детали удастся только при условии соединения поверхности с минусовым проводом, который даст реакцию в результате взаимодействия с плюсовым проводом, подсоединенным к пробке бутылки.

Окрашивание поводят в отсеке камеры. После включения на бутылку с краской надавливают таким образом, чтобы через отверстия пробки начала выдуваться краска.

Бутылка должна быть поднесена к поверхности на расстоянии не меньше 20-30 миллиметров. Всю поверхность покрывают порошкообразным составом, остатки от покрытия при этом рекомендуют собирать на подстеленную заранее газету или клеенку.

Полимеризация

Процесс полимеризации проходит при соблюдении определенных условий. Для создания оптимальной среды необходима полимеризующая камера. Механизм полимеризации основан на методе нагревания детали до такой температуры, при которой порошок начинает образовывать прочное сцепление с поверхностью. Деталь размещают в камере до максимального нагревания, затем оставляют на некоторое время. После образования финиша деталь остывает при естественных условиях, на открытом воздухе.

Деталь размещают в камере до максимального нагревания, затем оставляют на некоторое время. После образования финиша деталь остывает при естественных условиях, на открытом воздухе.

Запекание проходит при температуре от +170 до +190 градусов на протяжении 10-15 минут. Полимеризация не заканчивается с прекращением подачи тепла. Часть процесса связана с медленным естественным остыванием обработанного материала.

Мнение эксперта

Захарова Ирина Юрьевна

Профи по клинингу с 15-ти летним стажем. Наш лучший эксперт.

Задать вопросВнимание! Мелкие детали, покрытые порошком, запекают в духовом шкафу.

Возможные проблемы и их решение

При использовании порошковых пигментов могут возникать различные трудности. Основной причиной проблем с порошками технологи считают недостаточное заземление поверхности, подготовленной для окраски. Чтобы не возникло трудностей с заземлением, его рекомендуют проверять заранее. Показатель сопротивления не должен превышать 4 Ом.

Некачественное заземление приводит к последствиям:

- Ухудшение качества осадка, снижение производительности работ по окраске.

- Непрокраска зон, провоцирующая брак.

- Возрастание потерь порошка, ведущее к перерасходу.

- Ухудшение качества образованного слоя, получение эффекта «корочки», которая предполагает просвечивание металла, склонность к развитию трещин.

- При ручном окрашивании человек может испытывать удары током.

Многие пользователи отмечают, что у них возникают проблемы с материалом, предназначенным для работы. Сырая порошковая краска способна комковаться, забивать сопла и неправильно подаваться на краскопульт. Это ведет к созданию неравномерного слоя, приостановке работ или созданию бракованной зоны.

Сырой порошок комкуется в том случае, если нарушены правила хранения или созданы условия для некачественного сжатия воздуха при начале работ. Чтобы исправить ситуацию, необходимо поменять показатель сжатия воздуха. Изменение давления прекратит порчу материала.

youtube.com/embed/d5ahP9EzfDY» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Непрокраска внутренних углов деталей сложной конфигурации – проблема, возникающая в результате неправильного положения факела. Слишком близкое приближение дула пистолета к обрабатываемому углу приводит к сдуванию порошка, образованию непрокрашенных мест, возникновению зазоров.

Порошковая окраска – преимущества и недостатки | ООО Дитрис

Порошковая окраска – преимущества и недостатки

Основные преимущества порошковой окраски – это прочность, экономичность и экологичность покрытия.

Так как технология порошковой окраска не подразумевает использование токсичных и огнеопасных жидких растворителей, процесс порошковой окраски, относительно жидкой окраски, безопасен. Отсутствие растворителей обеспечивает дополнительную экономию на стоимости порошковой краски.

Используя порошковую окраску, можно получать поверхности с различной степенью глянца, а также с рельефной фактурой. Доступны любые оттенки и фактуры, такие как, золотистый или серебристый металлик, поверхности под бронзу, серебро или гранит.

Доступны любые оттенки и фактуры, такие как, золотистый или серебристый металлик, поверхности под бронзу, серебро или гранит.

Порошковые краски поставляются на линию порошковой окраски в готовом виде. Это позволяет исключить такие дорогостоящие процедуры как контроль вязкости и колеровка. Это обеспечивает им экономичность, стойкость, прочность, долговечность и отличное качество.

Порошковая покраска обеспечивает образование ударопрочного антикоррозийного покрытия, которое работает в температурном диапазоне от –60 до + 150С и обеспечивает надежную электроизоляцию. Резкие смены температуры не влияют на качество порошковой краски.

Преимущества порошковой краски:

- экономна за счет низкого процента отходов;

- практически 100% краски переносится на рабочую поверхность;

- порошковую краску, которая не осела на изделие в окрасочной камере напыления, можно использовать повторно через систему рекуперации;

- технология высоко автоматизированная, что обеспечивает легкость в использовании;

- отсутствие необходимости ухода за покрытием;

- минимальные потери материала при окраске;

- вследствие отсутствия растворителей не требуется ни времени на его испарение, ни затрат на удаление паров.

- не содержит вредных органических соединений;

- технология является экологически чистой;

- сниженная опасность возгорания;

- минимальное выделение химического запаха;

- технология способствует улучшению санитарно-гигенических условий труда;

- концентрация летучих веществ, выделяющихся в процессе полимеризации, никогда не достигает предельно допустимой нормы.

Основные преимущества порошковых покрытий по сравнению с красками на растворителях:

- отличные декоративные и физико-химические свойства покрытий, недостижимые при традиционных способах окраски;

- достигается более высокое качество покрытий и лучшие эксплуатационные свойства;

- порошковая окраска изделий осуществляется без грунтовки поверхности;

- за счет 100%ного содержания сухого вещества, порошковое покрытие наносится в один слой, в отличие от дорогих многослойных жидких покрытий;

- пористость в порошковом покрытии намного меньше.

Большинство порошковых красок обладает улучшенными антикоррозийными и ударопрочными свойствами по сравнению с обычными красками;

Большинство порошковых красок обладает улучшенными антикоррозийными и ударопрочными свойствами по сравнению с обычными красками; - для нанесения порошкового покрытия не требуется особой подготовки или контроля вязкости, поскольку порошковые краски поставляются потребителю в готовом к применению виде;

- потери при порошковой окраске составляют всего 1-4%, в то время как потери при окрашивании жидкими красками составляют около 40%;

- затвердевание порошкового покрытия происходит в течение всего 30 минут;

- порошковые краски не нуждаются в больших складских помещениях для хранения;

- большая прочность порошкового покрытия сводит к минимуму повреждение окрашиваемых изделий при транспортировке, кроме того, обеспечивается снижение затрат на упаковку.

Возможные недостатки:

- в процессе окрашивания для каждого цвета требуется отдельный контейнер;

- необходимо четкое контролирование процесса порошковой покраски для предотвращения возможности взрыва в камере полимеризации;

- могут возникать трудности с нанесением очень тонкого слоя краски;

- возможны трудности с окрашиванием при низких температурах;

- определенные ограничения в применении, например, при нестандартных формах объектов или сборных конструкций.

Что такое порошковое покрытие? | Нанесенный порошок и покрытия

Что такое порошковое покрытие?

Узнать больше о процессеПорошковое покрытие — это передовой метод нанесения декоративной и защитной отделки на широкий спектр материалов и продуктов, которые используются как в промышленности, так и потребителями. Порошок, используемый для процесса, представляет собой смесь тонко измельченных частиц пигмента и смолы, которую распыляют на поверхность, на которую необходимо нанести покрытие. Заряженные частицы порошка прилипают к электрически заземленным поверхностям до тех пор, пока они не нагреются и не сплавляются в гладкое покрытие в печи для отверждения.В результате получается однородная, прочная, высококачественная и привлекательная отделка

.Что такое предварительная обработка порошкового покрытия?

Предварительная обработка означает подготовку поверхности. Здесь под предварительной обработкой мы имеем в виду предварительную обработку металла, поскольку порошковое покрытие преимущественно наносится на металлы.

Подготовка поверхности Включает:

Механическая очистка включает пескоструйную очистку (нанесение порошковых покрытий) оксидом алюминия. Благодаря абразивному действию не только удаляются поверхностные загрязнения, но также устраняются царапины и неровности поверхности.Очистка очень хорошая, однако покрытие необходимо наносить немедленно, потому что очищенная поверхность находится в очень реактивном состоянии и очень скоро возникает коррозия. Химическая очистка включает удаление грязи, масел и жиров, а также продуктов окисления, присутствующих на поверхности, с помощью химикатов. Химикаты можно наносить протиранием, распылением или погружением. Природа используемых химикатов зависит от основного металла и будет подробно рассмотрена позже.

Применение конверсионного покрытия

Конверсионное покрытие.- Они применяются в трех целях: 1) обеспечивают временную защиту от коррозии в процессе перед нанесением порошкового покрытия. 2) способствуют хорошей адгезии порошкового покрытия к основанию. 3) вызывает коррозию под лаком и тем самым увеличивает срок службы порошкового покрытия. Тип используемого конверсионного покрытия также зависит от основного металла и будет обсуждаться позже.

3) вызывает коррозию под лаком и тем самым увеличивает срок службы порошкового покрытия. Тип используемого конверсионного покрытия также зависит от основного металла и будет обсуждаться позже.

Топ 15 обзоров лучших пистолетов для порошкового покрытия за деньги в 2020 году

Вы когда-нибудь мечтали о том, чтобы нанести защитную и декоративную отделку практически на любой тип объекта или прибора? А затем получить покрытие, такое же ровное, яркое и долговечное, как краска для вашего автомобиля?

Бери или уходи, тебе нужно попробовать порошковые покрытия! Хотя это удивительно простой процесс, он гарантирует красивую и идеально однородную отделку.Представьте себе поверхность без подтеков и провисаний?

Архитектура, бытовая техника, сельское хозяйство и автомобильная промышленность предпочитают этот процесс из-за его экономической ценности. Тем не менее, это не универсальный производственный процесс; любой может его взломать. Вы тоже можете это сделать.

Но сначала важно отметить, что наиболее важным оборудованием во всем процессе является пистолет для порошковой окраски. Он вам обязательно понадобится. В частности, вам понадобится подходящее оборудование.

Он вам обязательно понадобится. В частности, вам понадобится подходящее оборудование.

К сожалению, на рынке тоже тысячи хреновых моделей.Как избежать дрянных моделей и получить лучший пистолет для порошковой окраски для своих проектов?

Возможно, вам потребуется ознакомиться с функциями и спецификациями различных продуктов. Или послушайте, что говорят ваши друзья, и, возможно, протестируйте несколько моделей. Это возможно, но это утомительный, запутанный и трудоемкий процесс.

Не волнуйтесь; у нас есть все здесь. В этой статье мы представляем вам всю необходимую информацию о пистолете для порошковой окраски. Независимо от того, новичок вы или профессионал, вы, скорее всего, найдете модель, которая соответствует вашим потребностям.

Что такое пистолет для порошкового покрытия и каковы преимущества его использования.

Пистолет для порошковой окраски — это оборудование, используемое промышленными малярами и мастерами, работающими в домашних условиях, для распыления порошковых красок на металлические поверхности. В некоторых кругах его часто называют распылителем порошкового покрытия.

В некоторых кругах его часто называют распылителем порошкового покрытия.

Это элемент жизненно важного оборудования в процессе нанесения порошкового покрытия. Пистолет-распылитель, возможно, является наиболее важным элементом в технике отделки поверхностей изделий. Основная цель инструмента — распылить полимер на изделие до начала процесса отверждения.

В процессе используется смола и мелко измельченные частицы пигмента для создания декоративной и защитной отделки. Частицы заряжаются и прилипают к металлическим поверхностям.

В сушильном шкафу порошок нагревается и сплавляется с металлической поверхностью, образуя привлекательный, прочный, высококачественный и однородный финиш. Но вы можете спросить: «Почему порошковое покрытие поверх жидких красок?»

Преимущества использования системы порошкового покрытия

1. Долговечность

По долговечности ничто не может сравниться с порошковым покрытием.Система создает твердые, долговечные поверхности. Как и большинство других видов отделки, этот метод гарантирует украшение и защиту.

Как и большинство других видов отделки, этот метод гарантирует украшение и защиту.

Покрытые поверхности устойчивы к влаге, ударам, химическим веществам и экстремальным погодным условиям. В этом отношении система работает лучше, чем большинство методов отделки. Окрашенные поверхности, таким образом, обладают большей способностью противостоять истиранию, коррозии, сколам, царапинам и общему износу.

Также важно отметить, что порошковое покрытие также применимо для электроизоляции.Даже тонкие слои обеспечивают надежную изоляцию.

Наконец, цветные покрытия надолго остаются яркими и блестящими. Они сводят к минимуму любые шансы на перекраску и постоянный ремонт. Поскольку поверхности с покрытием долговечны, они подходят для абразивных, интенсивно используемых и интенсивно проходимых участков.

2. Безвредность для окружающей среды

Необходимость контролировать загрязнение становится серьезной проблемой как для частных лиц, так и для компаний. В отличие от обычных жидких красок, порошки не содержат растворителей, что делает их более экологически чистыми. Жидкие краски содержат ЛОС, что вредно для окружающей среды.

Жидкие краски содержат ЛОС, что вредно для окружающей среды.

Порошковые покрытия не содержат никаких опасных отходов, что делает их менее вредными. Кроме того, они имеют меньше выбросов углекислого газа и не требуют грунтовки перед нанесением.

3. Допускает специальные применения

Эта система является гибкой и позволяет наносить ее на различные металлические и неметаллические поверхности. Нет никаких ограничений в использовании этой системы. Применяйте его в локомотивах, бытовой технике, зданиях и повседневных товарах.

Они бывают не только разных цветов, но и различной толщины. Вы можете легко добиться более исключительной толщины без подтекания, провисания или растекания. Более целесообразно, легче измерить толщину покрытия, которое вы собираетесь нанести, что невозможно с другими методами окраски.

Этот метод незаметно скрывает недостатки продукта, такие как ямки, напряжения, царапины и впадины. Этот метод выполняет множество невообразимых функций. Эффективность, связанная с этим методом, увеличивает время обработки и уменьшает количество материала.

Эффективность, связанная с этим методом, увеличивает время обработки и уменьшает количество материала.

4. Правильное использование материала

Использование жидких красок грязно и сложно. О порошковых покрытиях такого сказать нельзя. Порошковые покрытия после распыления легко восстановить. С другой стороны, вы не можете получить слишком распыленные жидкие краски.

Кроме того, эти приложения не содержат растворителей. Они менее летучие, что делает невозможным их потерю в атмосфере.

5. Более экономично

Долговечность, характерная для этого метода, гарантирует, что вы не будете красить то и дело время от времени. Не менее важным фактором является устранение потерь. Это помогает снизить затраты на материалы. Таким образом, в конечном итоге этот метод сухой отделки является рентабельным.

6. Более короткий процесс отверждения и высыхания

Без использования тепла жидкие покрытия высыхают в течение нескольких часов. С другой стороны, порошковые покрытия затвердеют и высохнут менее чем за 10 минут.Это удобство ускоряет изготовление и сборку продукта. Опять же, стоит отметить, что для их отверждения требуется небольшой воздухообмен.

С другой стороны, порошковые покрытия затвердеют и высохнут менее чем за 10 минут.Это удобство ускоряет изготовление и сборку продукта. Опять же, стоит отметить, что для их отверждения требуется небольшой воздухообмен.

Топ-15 лучших обзоров пистолетов для порошкового покрытия в 2020 году

1. Модель Redline EZ50 с дополнительным набором пороховой чашки

Red Line — это превосходный исполнитель. В этом всеобъемлющем наборе они предлагают больше, чем обещают.

Но подождите, вы из США? Вам понравилась модель EZ50, о которой мы говорили выше? Если ваш ответ утвердительный по обоим пунктам, то это ваш идеальный комплект для порошковой окраски.

Пистолет-распылитель для порошкового покрытия, входящий в этот универсальный комплект, такой же, как и у EZ50. Итак, если вам понравились простые в использовании функции предыдущего продукта, то вы влюбитесь в этот.

Он заимствует удобство, связанное с отсутствием ножных педалей и переключателей, с которыми часто сложно работать.

Но почему EZ50 с бонусными чашками лучше обычной модели EZ50 Red Line? Что ж, последний поставляется с дополнительными аксессуарами, которые делают его более удобным и адаптируемым.

В бонусном пакете есть три дополнительных стакана для пудры. Легче переключаться с одного цвета на другой. Все, что вам нужно сделать, это заменить одну чашку другой. На это уйдет меньше минуты. В процессе вы экономите много времени, которое часто используется для очистки чашки от следующего цвета.

Система поставляется с переходниками авиакомпании United States Airline. Модель также включает в себя дополнительные насадки и насадки на случай, если вам понадобится их заменить в будущем.

Это оборудование не останавливается на достигнутом.Большинство пистолетов-распылителей такого типа имеют шнур питания длиной всего 5 футов. Эта модель Red Line дает вам шнур питания и кабель вдвое большей длины. Представьте себе комфорт и легкость, которыми вы наслаждаетесь с помощью кабеля длиной 10 футов!

- Сетевой шнур и адаптеры, совместимые с авиакомпаниями США.

- Более длинный кабель, простой в обращении и использовании.

- Диапазон регулирования от 0 до 50 кВ.

- Ручка регулировки расхода порошка увеличивает контроль и точность.

- Три дополнительных чашки позволяют легко переключаться с одного цвета на другой.

2. Пистолет для порошкового покрытия Red Line EZ50

Компания Redline предоставляет домовладельцам оборудование для самостоятельной работы, не тратя денег. EZ50 — идеальный инструмент для домашнего использования. Владельцы небольших магазинов также найдут его идеальным для небольших или средних работ по прыжкам с порошком.

Самая крутая особенность машины для охмеления пигмента Red Line EZ50, которая вам понравится, — это простота использования. Благодаря способности образовывать тонкую линию или густое облако порошка, поток невероятный.Поиграйте с ручкой, чтобы добиться желаемого выхода пигмента.

Все элементы управления встроены. Вам не придется иметь дело с бокс-контроллерами, ручными переключателями и ножными педалями. Все в ручке. Что еще более важно, есть встроенный механизм контроля порошка.

Шнур питания длиной 10 футов еще больше увеличивает удобство пистолета для порошкового покрытия Red Line E50. Можно увеличить расстояние между источником энергии, воздухом и приборами или поверхностями, с которыми вы работаете.

Оборудование очень универсальное и отлично справляется с любой порошковой краской. Прекрасно сочетается с хромовыми, металлическими и текстурными пигментами. Вам не нужна дополнительная машина только из-за смены типа пигмента.

Его универсальность не ограничивается этим. Неоспоримый факт, который вам понравится в этой машине, — это ее способность работать практически на всех типах поверхностей. Она производит высококачественные покрытия и повторные покрытия на стекле, металле и дереве.

Если ваша основная задача — очистка машины и смена цвета в мгновение ока, то это высококачественный пистолет для порошковой окраски, который вы можете получить в свои руки!

- Встроенный механизм управления для удобного использования.

- Легкий для комфорта во время использования.

- Регулировка полного напряжения до 50 кВ в задней части бункера.

- 10-футовый шнур удобен при удалении источника питания.

- Поставляется с бесплатным руководством по порошковому покрытию

3. Система порошкового покрытия Chicago Tools (от 10 до 30 фунтов на квадратный дюйм)

Вы автолюбитель или владелец автомагазина, которому нужна машина, которая справится с рабочей нагрузкой ?

Этот дешевый, но высококачественный бункер для пигмента — отличная машина для людей, надеющихся создать гладкую поверхность грузовиков, транспортных средств, мотоциклов и деталей самолетов.Для вас большой сюрприз, если вы думаете, что дешево всегда означает некачественный.

Когда дело доходит до производства высококачественных и функциональных электроинструментов, Chicago Electric Power Tools является доминирующим игроком. Универсальная, прочная и эффективная система порошкового покрытия — это оборудование, которое вам понравится.

Универсальная, прочная и эффективная система порошкового покрытия — это оборудование, которое вам понравится.

Модель отличается наиболее точным и плавным воздушным потоком. Отрегулируйте поток воздуха в соответствии с вашими потребностями с помощью клапана, удобно расположенного в основании ручки.

Что ж, этот пистолет для порошковой покраски прост в использовании. Конструкция позволяет держать ручку обеими руками, в то время как одна из ног управляет переключателем. Эта функция позволяет вам обеспечить более точное направление и контроль.

В эту систему встроено небольшое, но бесценное приспособление; встроенный фильтр. Он фильтрует воздух, позволяя поступать абсолютно сухому воздуху. Таким образом, ваша работа чистая и эффективная.

Наконец, мы поступили бы несправедливо по отношению к этой профессиональной системе, если бы не признали ее надежный, но компактный характер.Система будет нуждаться в небольшом обслуживании или вообще не будет нуждаться в обслуживании. По цене вы не можете найти лучшую систему.

По цене вы не можете найти лучшую систему.

- Требуется стабильное давление от 10 до 30 фунтов на кв. Дюйм.

- Дополнительные аксессуары — влагоотделитель, уплотнительная прокладка и запасной предохранитель.

- Идеально подходит для всех стандартных порошковых красок.

- Простота использования, управления и управления.

- Компактный, прочный, практически не требует обслуживания.

4. Машина для нанесения порошкового покрытия Mophorn WX-958

Mophorn — лидер на рынке производства промышленных инструментов и машин.Что ж, они не разочаровали Morphorn WX-958. Нельзя игнорировать устройство из-за его функциональных особенностей.

Мы считаем, что WX-958 — идеальный выбор для любого человека с ограниченным бюджетом. Учитывая промышленную применимость машины, она невероятно дешевая. Тем не менее, когда дело касается качества, компромиссов нет..png)

В основном изготовленная из нержавеющей стали, машина на 12 галлонов довольно прочная. Этого места достаточно для вашего пигмента и смолы. Значительно большая емкость позволяет работать дольше без частой заправки.Эта особенность делает машину очень удобной для профессионала.

Еще одна важная особенность, которая делает этот пистолет для порошковой окраски профессиональным оборудованием, — это его скорость. При 450 г в минуту это быстрее, чем у большинства аналогов. Это примерно 16 унций в минуту. Вы будете двигаться довольно быстро, если будете работать с плоскими панелями.

Вы, безусловно, хотите получать сверхтонкие покрытия со стабильным качеством, не так ли? Послушайте, если вы раньше работали с краскопультом, то мы уверены, что вы знаете, что вам нужно подобрать правильное напряжение для получения качественного и стабильного покрытия.

Система уникальна и имеет автоматическую регулировку напряжения. Вам не нужно возиться с настройками. Эта функция в сочетании с функцией защиты цепей гарантирует, что у вас будет идеальное и стабильное приложение.

Независимо от типа поверхности, на которой вы работаете — плоской или углубленной — это лучшее оборудование для работы. Он имеет широкий диапазон настроек тока и кВ, чтобы помочь вам регулировать давление.

Основные характеристики:

- 12-галлонная электростатическая машина большой емкости.

- Выходной диапазон кВ от 0 до 100 обеспечивает универсальность.

- Значительно высокая скорость 16 унций в минуту.

- Функции защиты цепи и автоматического напряжения.

- Корпус из нержавеющей стали делает его прочным.

5. Hyper Smooth 02 LED Система электростатического порошкового покрытия

Вы ищете комплект для порошкового покрытия, который удобно обрабатывать три или более слоев? Взгляните повнимательнее на светодиодную систему Hyper Smooth.

Kool Koat замечательно показал себя со своей мощной системой электростатического порошкового покрытия. Нет сомнений в том, что Hyper Smooth — устройство высокого класса.

Нет сомнений в том, что Hyper Smooth — устройство высокого класса.

Он включает в себя полный комплект, состоящий из эффективного пистолета, кабеля заземления и кабеля питания, и это лишь некоторые из них. Как только вы приобретете коробку, вы полностью готовы начать процесс подачи заявки. Конечно, мы предполагаем, что у вас уже есть идеальные пигменты для краски.

Не так много систем порошкового покрытия с регулируемым напряжением от 0 до 100 кВ стоят так же дешево, как продукция Kool Koat.100 кВ — напряжение промышленного уровня.

Управление машиной — не сложная задача. Есть простая в использовании ручка регулировки. Используйте регулировочную ручку, чтобы выбрать необходимое напряжение для работы.

Помимо ручки регулировки напряжения, оборудование имеет ручку регулировки подачи воздуха. Исходя из ваших потребностей, вы можете без проблем установить желаемую мощность по воздуху. Регулировка подачи воздуха позволяет использовать медленный или быстрый поток порошка для различных типов распыления.

Производитель встроил в инструмент манометр.Эта функция исключает догадки. И вы можете эффективно увеличивать или уменьшать давление воздуха до точной цифры.

Эта рабочая лошадка — профессиональная промышленная машина. Тем не менее, новички также найдут его идеальным и простым в использовании. Поставляется с двумя насадками и двумя насадками. Подсоедините правильную комбинацию сопла и наконечника в соответствии с выполняемой задачей.

- Он имеет комбинацию из 2 сопел и 2 наконечников для повышения универсальности.

- Прост в обращении и использовании.

- Диапазон регулировки 0–100 кВ

- Светодиодный индикатор индикатора обеспечивает точность.

- В комплект входят стандартные бункеры на 1 и 2 фунта.

6. 2017 Новейшая импульсная цифровая порошковая машина для нанесения покрытий

Kingkun — один из немногих китайских брендов, имеющих репутацию производителя высококачественного оборудования для нанесения покрытий по умеренной цене. Следовательно, не случайно, что The Newest Pulse Digital Powder Coating Machine попала в этот список.

Следовательно, не случайно, что The Newest Pulse Digital Powder Coating Machine попала в этот список.

Это надежное оборудование идеально подходит для вас, если в вашей работе есть многоцветные покрытия.Опять же, вы собираетесь красить не только плоские поверхности. Машина не ограничивает вас этим. Идеально подходит как для контурных, так и для плоских поверхностей. Все, что вам нужно, это сделать правильную настройку.

Вы найдете эту машину достойной каждой копейки благодаря простоте использования. Он оснащен кнопками в одно касание для легкой и быстрой настройки. Это поможет вам добиться наилучшей отделки различных поверхностей. Независимо от вашего профессионального опыта, вам гарантирован высший результат.

Машина Kingkun обладает повышенной электростатической эффективностью благодаря интеллектуальной технологии и новому импульсу.Устройство эффективно для покрытия углов и острых краев изделий.

Обычно с высококачественными распылительными машинами вы получаете толщину 50-90 мкм. Импульсное электростатическое покрытие толщиной 40-70 мкм гарантирует, что вы получите наилучшую отделку для высококачественной продукции.

Импульсное электростатическое покрытие толщиной 40-70 мкм гарантирует, что вы получите наилучшую отделку для высококачественной продукции.

В эти непредсказуемые экономические времена каждый хочет сэкономить. Машина Kingkun помогает сократить расходы за счет уменьшения количества используемого порошка до 20%. Разве эта машина не стоит твоих копеек?

Типы порошковых покрытий — передовые технологии нанесения покрытий

Выбор типа порошкового покрытия для любой отрасли

Автор: B.Бондхус, начальник производства

Порошковое покрытие — это вариант отделки поверхности, при котором наносится относительно тонкая пленка, обеспечивающая отличную защиту от коррозии и химическую стойкость с очень косметическим эффектом. В то время как детали часто имеют определенный цвет, блеск и текстуру, типы порошкового покрытия часто упускаются из виду, но они являются важным компонентом каждой работы по нанесению порошкового покрытия.

Порошковые покрытия применяются в различных типах. Каждая система смол имеет определенные характеристики, которые могут лучше соответствовать потребностям конкретных сред.Некоторые из наиболее популярных типов порошковых покрытий включают: порошковые эпоксидные покрытия; Полиэфирные порошковые покрытия; Гибридные порошковые покрытия.

Каждая система смол имеет определенные характеристики, которые могут лучше соответствовать потребностям конкретных сред.Некоторые из наиболее популярных типов порошковых покрытий включают: порошковые эпоксидные покрытия; Полиэфирные порошковые покрытия; Гибридные порошковые покрытия.

Эпоксидное порошковое покрытие

Эпоксидное порошковое покрытие — одна из первых систем порошкового покрытия, которая стала коммерчески доступной и до сих пор сохраняет свою популярность в различных отраслях промышленности, включая медицину, нефть и газ, автомобилестроение и оборону. Покрытия на эпоксидной основе демонстрируют отличную химическую стойкость, износостойкость, а также обеспечивают отличную защиту от коррозии.Однако эпоксидные покрытия могут страдать от УФ-нестабильности и, следовательно, должны быть защищены от солнечного света и не подходят для наружного применения.

Полиэфирное порошковое покрытие

Двумя наиболее широко используемыми типами порошкового покрытия являются TGIC Polyester и Urethane Polyester. Оба типа порошкового покрытия обеспечивают отличную износостойкость и долговечность на открытом воздухе. Порошковые системы из полиэфир-уретана обеспечивают отличную химическую стойкость. Эта система порошкового покрытия часто используется в автомобилестроении, сантехнике и передаче электроэнергии.Полиэфирноуретановый порошок обычно должен пройти цикл отверждения при более высоких температурах, что ограничивает его возможность применения для кандидатов с низким уровнем отверждения, таких как экструдированные алюминиевые детали, литые детали и детали на основе свинца. Еще одно ограничение полиэфируретанов заключается в том, что они ограничены нанесением тонких пленок толщиной 1-3 мил (25-75 мкм). По мере увеличения толщины пленка имеет тенденцию тянуться к себе, что может вызвать эффект «апельсиновой корки».

Оба типа порошкового покрытия обеспечивают отличную износостойкость и долговечность на открытом воздухе. Порошковые системы из полиэфир-уретана обеспечивают отличную химическую стойкость. Эта система порошкового покрытия часто используется в автомобилестроении, сантехнике и передаче электроэнергии.Полиэфирноуретановый порошок обычно должен пройти цикл отверждения при более высоких температурах, что ограничивает его возможность применения для кандидатов с низким уровнем отверждения, таких как экструдированные алюминиевые детали, литые детали и детали на основе свинца. Еще одно ограничение полиэфируретанов заключается в том, что они ограничены нанесением тонких пленок толщиной 1-3 мил (25-75 мкм). По мере увеличения толщины пленка имеет тенденцию тянуться к себе, что может вызвать эффект «апельсиновой корки».

Подобно порошкам полиэфир-уретана, полиэфирные порошки TGIC часто используются в передаче энергии и автомобильной промышленности.Пленки порошкового покрытия TGIC из полиэстера, с другой стороны, можно наносить с большей легкостью, поскольку их можно напылять на толщину более 3 мил (> 75 мкм). Полиэфирные порошки TGIC также можно отверждать при более низких температурах, что делает их идеальными для литых и экструдированных деталей. TGIC-Полиэстер также очень устойчив к перепеканию, что связано с меньшим блеском и желтым оттенком; однако химическая стойкость этой системы порошкового покрытия снижена.

Полиэфирные порошки TGIC также можно отверждать при более низких температурах, что делает их идеальными для литых и экструдированных деталей. TGIC-Полиэстер также очень устойчив к перепеканию, что связано с меньшим блеском и желтым оттенком; однако химическая стойкость этой системы порошкового покрытия снижена.

Эпоксидно-полиэфирное гибридное порошковое покрытие

Гибридные порошковые покрытия очень похожи на системы порошковых эпоксидных покрытий, поскольку оба этих типа обеспечивают хорошую защиту от коррозии.Типы гибридных порошков обычно более просты в применении из-за их устойчивости к переобжигу, как и пленки из полиэфира-TGIC; хотя гибридные порошки не очень хорошо подходят для применений, подвергающихся воздействию УФ-лучей, как эпоксидные порошки, и имеют немного меньшую химическую стойкость, чем эпоксидные порошки. Системы гибридного порошкового покрытия используются во многих отраслях промышленности, но часто применяются в телекоммуникационной, электронной и сантехнической отраслях.

Заключение

Порошковое покрытие — отличный вариант отделки поверхности, который используется для защиты многих отраслей промышленности от растущего списка экологических опасностей и норм.При принятии решения о том, какие типы порошковых покрытий лучше всего подходят для конкретных применений, важно учитывать типы порошкового покрытия.

Нужна цитата? Отправьте запрос предложения ниже:

Блог Написал Б. Бондхус, менеджер по производству

Порошковое покрытиеUSA — что такое порошковое покрытие?

порошковое покрытие

что такое порошковое покрытие?

порошковое покрытие

poudərˌkōt /

Герунд или настоящее причастие: порошковое покрытие

Покрытие (объект) полиэфирным или эпоксидным порошком, который затем нагревается до образования защитного слоя.

Это сложно. Это здорово выглядит. И это длится долго-долго. Помимо долговечности, порошковое покрытие является привлекательным выбором из-за экологических преимуществ.

Процесс порошкового покрытия в действии

Обзор

Порошковое покрытие — это тип покрытия, которое наносится как сыпучий сухой порошок. Основное различие между обычной жидкой краской и порошковым покрытием состоит в том, что порошковое покрытие не требует растворителя для сохранения связующего и наполнителя в форме жидкой суспензии.Покрытие обычно наносят электростатическим способом, а затем отверждают под действием тепла, чтобы дать ему растечься и образовать «пленку». Порошок может быть термопластом или термореактивным полимером. Обычно ее используют для создания твердого покрытия, более жесткого, чем обычная краска. Порошковое покрытие в основном используется для покрытия металлов, таких как:

- Мебель для патио

- Автозапчасти

- Ворота

- Велосипедные детали

- Предметы домашнего обихода

Щелкните здесь, чтобы просмотреть список других изделий, на которые можно наносить порошковое покрытие.

Как работает порошковое покрытие

Порошковое покрытие — это процесс сухой отделки, который стал чрезвычайно популярным с момента его внедрения в Северной Америке более 40 лет назад. Пудра, составляющая более 15% всего рынка промышленной отделки, используется в широком спектре продуктов. Все больше и больше компаний используют порошковые покрытия для получения высококачественной и долговечной отделки, позволяющей увеличить производство, повысить эффективность и упростить соблюдение экологических требований.Порошковые покрытия, используемые в качестве функциональной (защитной) и декоративной отделки, доступны в практически неограниченном диапазоне цветов и текстур (щелкните здесь, чтобы увидеть таблицы цветов), а технологические достижения привели к превосходным эксплуатационным характеристикам.

Стойкость порошкового покрытия

Порошковое покрытие — это высококачественная отделка, которую можно найти на тысячах продуктов, с которыми вы контактируете каждый день. Порошковое покрытие защищает самое грубое и прочное оборудование, а также предметы домашнего обихода, от которых вы зависите каждый день.Она обеспечивает более прочную отделку, чем жидкие краски, но при этом обеспечивает привлекательную отделку. Продукты с порошковым покрытием более устойчивы к ухудшению качества покрытия в результате ударов, влаги, химикатов, ультрафиолета и других экстремальных погодных условий. В свою очередь, это снижает риск появления царапин, сколов, истирания, коррозии, выцветания и других проблем износа.

Порошковое покрытие защищает самое грубое и прочное оборудование, а также предметы домашнего обихода, от которых вы зависите каждый день.Она обеспечивает более прочную отделку, чем жидкие краски, но при этом обеспечивает привлекательную отделку. Продукты с порошковым покрытием более устойчивы к ухудшению качества покрытия в результате ударов, влаги, химикатов, ультрафиолета и других экстремальных погодных условий. В свою очередь, это снижает риск появления царапин, сколов, истирания, коррозии, выцветания и других проблем износа.

На что можно наносить порошковое покрытие?

Порошковые покрытия теперь используются на тысячах деталей и продуктов, и постоянные технологические прорывы ежедневно расширяют этот список.Вот некоторые из продуктов с порошковым покрытием, которые вы видите повсюду:

Приборы

Грили для барбекю

Блендеры

Сушилки для одежды

Кофеварки

Кухонные плиты

Сушильные барабаны

Машины Frape

Газовые и электрические плиты

Смесители для кухни

Ножи

Осветительное оборудование

Микроволновые печи

Скороварки и холодильники / морозильники

горшок

Пылесосы

Омыватели крышек и крышек

Водонагреватели

Винные погреба

Автомобили

Антенны

Грунтовка против сколов

Пепельницы

Кузова

Тормозные узлы

Тормозные суппорты

Тормозные диски

Автомобильные магнитолы

Бульдеры

Дверные ручки

Блоки двигателя

Крышки сцепных устройств

Рамки номерных знаков

Багажные полки

Военнослужащие

Зеркальные кронштейны

Масляные / воздушные / газовые фильтры

Радиаторы

Балки безопасности

Амортизаторы

Рулевые колеса

Прицепы и сцепные устройства

Окна грузовиков и жилых автофургонов

Каркасы сидений грузовика

Крышки клапанов

Колеса

Отделка окон

Стеклоочистители

Здания / дома / Строительство

Акустические панели

Адресные указатели

Шкафы для кондиционеров

Алюминиевые двери / окна

Архитектурные элементы

Ограждения

Сантехника / аксессуары

Табурет для душа для ванной

Скамейки

Велосипедные стойки

Возврат книг / видео

Скребки для ботинок

Стеллаж для хранения воды в бутылках

Потолочные панели

Потолочная плитка

Цепные пилы

Зимние сады

Стеллажи для выставки товаров на столешнице

Карнизы для штор

Изогнутые стержни для душа

Поручни

Дуплексные держатели для вывесок

Электрические люстры

Электронные воздушные фильтры

Эргономичное складывающееся кресло

Ступени эскалатора

Внешние лестницы

Вентиляторы

Заборы

Огнетушители

Складной шкаф для одежды

Складная сетчатая дверь