Технические характеристики фанеры

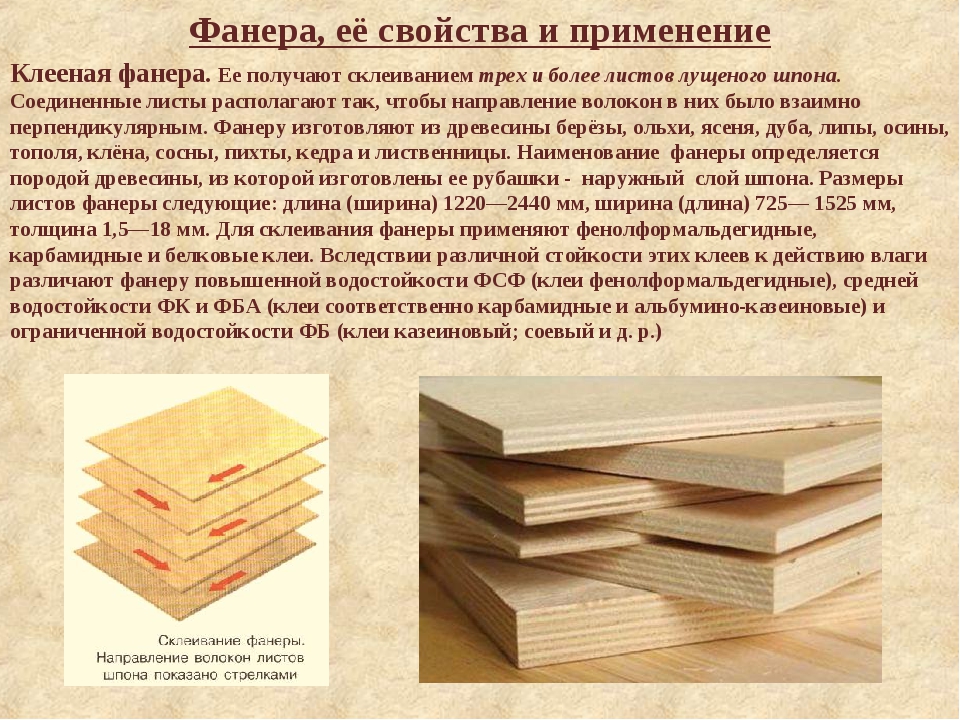

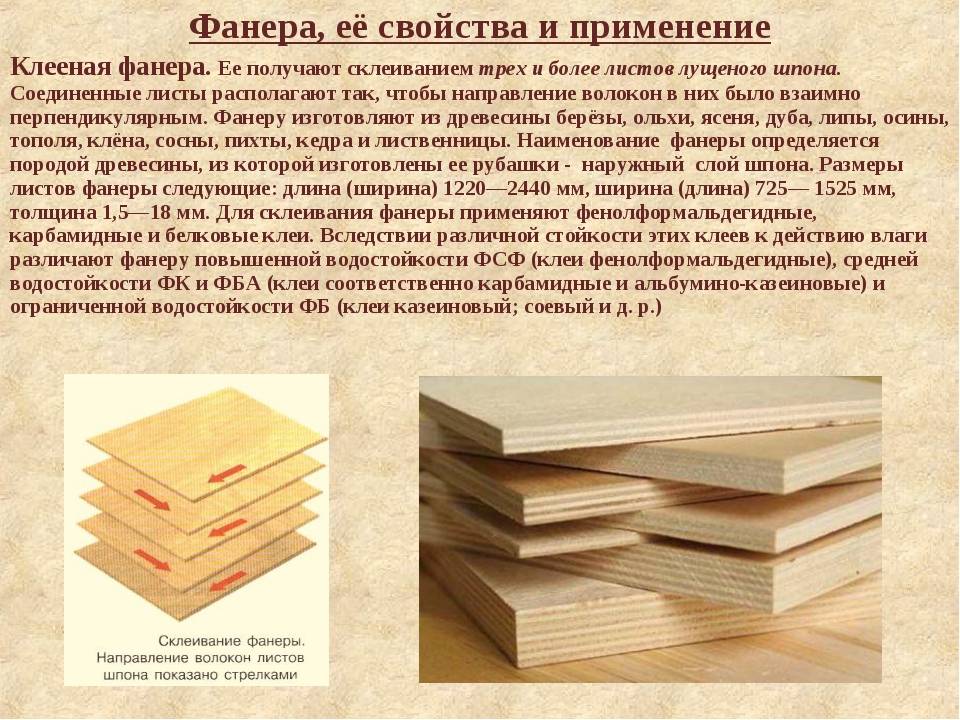

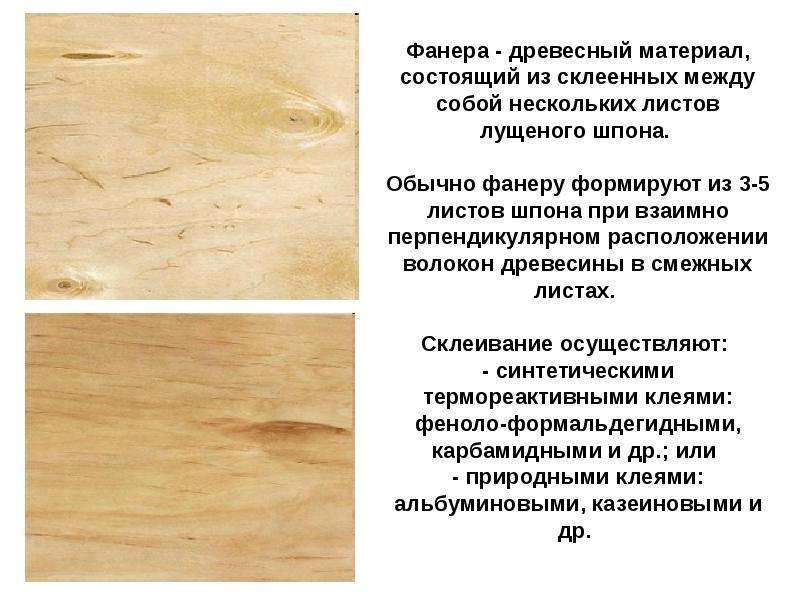

Фанера представляет собой многослойный строительный материал, который изготавливается из экологически чистого сырья – древесины. А именно, она изготавливается из древесного шпона. Такой шпон получается в результате лущения дерева. В таком случае бревно сначала распаривается, далее отправляется на специальный станок, предназначенный для лущения. После этого образовавшийся шпон выпрямляется, подвергается специальной обработке и отправляется в сушилку. Затем высушенный шпон подвергается процессу прессовки, после чего склеивается с использованием различных клеящих составов.

За счет многослойной структуры увеличиваются показатели качества изделия. Толщина и масса материала в таком случае небольшая. Для сравнения, прочность фанерного листа с определенной толщиной в несколько раз выше прочности цельного древесного материала. Это связано с тем, что склеивание шпона производится так, чтобы волокна каждого слоя располагались перпендикулярно относительно друг друга.

| Номинальная толщина фанеры, мм | Слойность фанеры, не менее | Шлифованная фанера | Нешлифованная фанера | ||

| Предельное отклонение, мм | Разнотолщинность | Предельное отклонение, мм | Разнотолщинность | ||

| Фанера 3 мм | 3 | +0,3/-0,4 | 0,6 | +0,4/-0,3 | 0,6 |

| Фанера 4 мм | 3 | +0,3/-0,5 | +0,8/-0,4 | 1,0 | |

| Фанера 6 мм | 5 | +0,4/-0,5 | +0,9/-0,4 | ||

| Фанера 9 мм | 7 | +0,4/-0,6 | +1,0/-0,5 | ||

| Фанера 12 мм | 9 | +0,5/-0,7 | +1,1/-0,6 | ||

| Фанера 15 мм | 11 | +0,6/-0,8 | +1,2/-0,7 | 1,5 | |

| Фанера 18 мм | 13 | +0,7/-0,9 | +1,3/-0,8 | ||

| Фанера 21 мм | 15 | +0,8/-1,0 | +1,4/-0,9 | ||

| Фанера 24 мм | 17 | +0,9/-1,1 | +1,5/-1,0 | ||

| Фанера 27 мм | 19 | +1,0/-1,2 | 1,0 | +1,6/-1,1 | 2,0 |

| Фанера 30 мм | 21 | +1,1/-1,3 | +1,7/-1,2 | ||

Наименьшее количество слоев – три, то есть одни из них промежуточный, покрывается двумя лицевыми. Если же в изделии имеется большее число слоев, чаще всего это нечетное число. За счет нескольких дополнительных слоев увеличивается прочность, следовательно, качество материала, однако при этом несколько увеличивается толщина фанерной плиты и ее масса.

Если же в изделии имеется большее число слоев, чаще всего это нечетное число. За счет нескольких дополнительных слоев увеличивается прочность, следовательно, качество материала, однако при этом несколько увеличивается толщина фанерной плиты и ее масса.

| Длинa (шиpинa) лиcтoв фaнepы | Пpeдeльнoe oтклoнeниe |

| 1200, 1220, 1250 | +/- 3,0 |

| 1500, 1525, 1800, 1830 | +/- 4,0 |

| 2100, 2135, 2440, 2500 | +/- 4,0 |

| 2700, 2745, 3050, 3600, 3660 | +/- 5,0 |

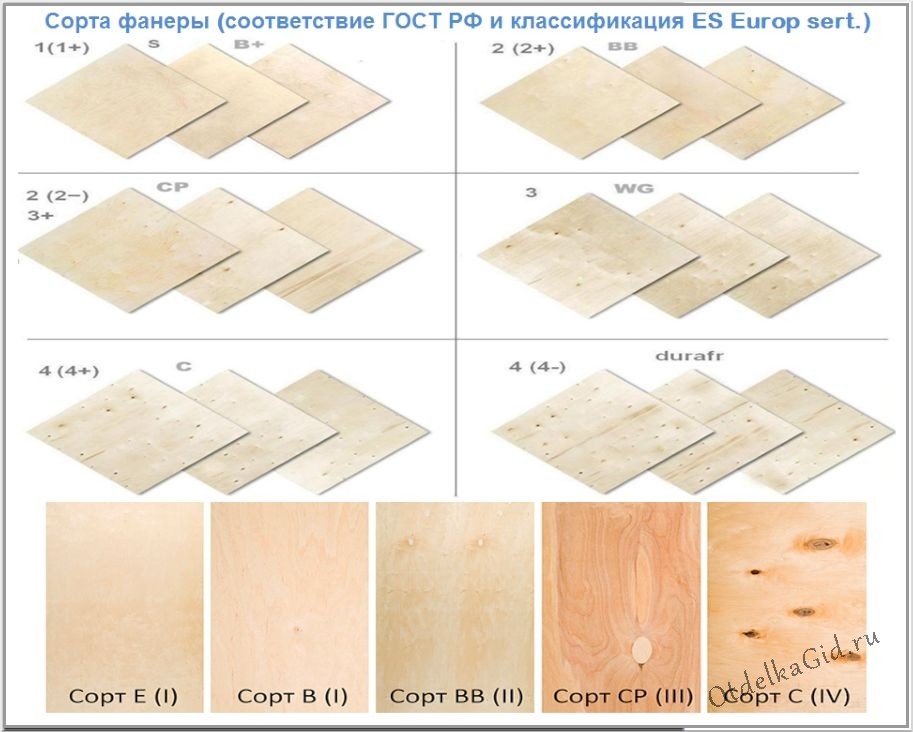

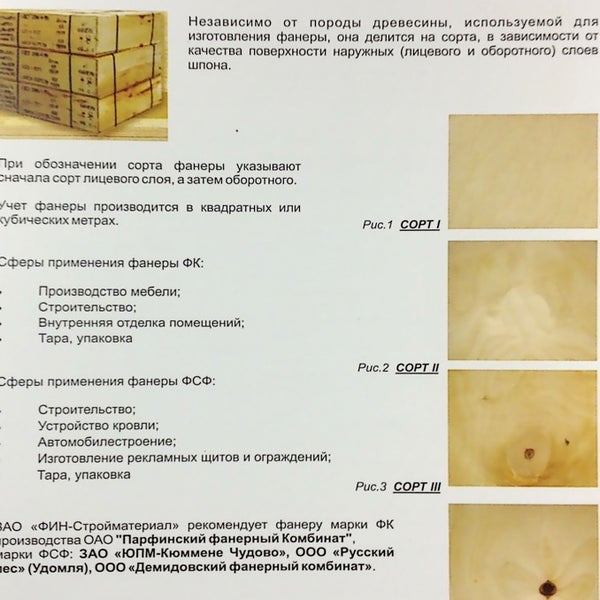

Фанера классифицируется по сорту, материалу, используемому в качестве сырья и по пропитке, то есть по клею, который используется для склеивания материала.

Характеристики сортов фанеры

Самым лучшим вариантом является элитный фанерный стройматериал – сорт Е. На поверхности такого покрытия нет никаких недостатков, которые обычно возникают из-за некачественного сырья.

Фанера первого сорта может иметь незначительные дефекты или мелкие трещины, однако в таком случае длина таких участков должна быть в пределах двух сантиметров.

Второй сорт присваивается материалу, имеющему определенные потеки клеящего состава или другие включения. При этом объем таких дефектов должен составлять не более двух процентов всей площади материала. Длина трещин или потеков должна составлять около 18-20 см.

- Для третьего сорта характерно наличие черных точек, диаметр которых не превышает 0,5 см, причем количество таких недостатков должно быть в пределах 10 при рассматривании одного квадратного метра фанерной плиты.

Четвертый сорт характеризуется самым низким качеством. В таком случае допускаются червоточины, повреждения кромок листа, выпавшие сучки и т.д. Такой строительный материал используется для черновых работ чаще всего.

Материал для изготовления фанеры

Ценные порода, такие как дуб или кедр, используются очень редко — для создания декоративных изделий. Они характеризуются высоким качеством, однако имеют высокую стоимость.

Ценные порода, такие как дуб или кедр, используются очень редко — для создания декоративных изделий. Они характеризуются высоким качеством, однако имеют высокую стоимость.| Наименование показателя | Толщина, мм | Марка | Значение физико-механических показателей | |||

| ФСФ, ФК | ||||||

| Влажность фанеры, % | 3-30 | ФК, ФСФ | 5-10 | |||

| Предел прочности при статическом изгибе вдоль волокон наружных слоев, МПА, не менее | 7-30 | 25 | ||||

| Предел прочности при растяжении вдоль волокон, МПА, не менее | 3-6,5 | 30 | ||||

| Твердость, МПа | 9-30 | 20 | ||||

| Звукоизоляция, дБ | 6,5-30 | 23,0 | ||||

| Биологическая стойкость, класс опасности | 3-30 | 5fDa, St | ||||

Хвойные деревья считаются наиболее популярным сырьем, используемым для производства фанерных плит. Основная масса такой продукции на строительных рынках изготавливается именно из такого сырья. Такой тип фанерного листа в основном применяется при проведении черновых строительных работ, а также в помещениях, где важно использование экологически чистого материала.

Основная масса такой продукции на строительных рынках изготавливается именно из такого сырья. Такой тип фанерного листа в основном применяется при проведении черновых строительных работ, а также в помещениях, где важно использование экологически чистого материала.

Фанера хвойных пород древесины

Одним из наиболее важных преимуществ данного стройматериала, изготовленного на основе хвойной древесины является низкая стоимость. Благодаря этому фанеру можно использовать для сборки предметов мебели и различных других конструкций. Также фанерная продукция применяется для осуществления черновых работ, то есть в работе, где внешний вид материала не играет главную роль.

Большой плюс данного материала – это устойчивость к воздействию влаги. Это связано с тем, что хвойные материалы имеют в своей структуре множество природных смол, которые обеспечивают фанеру высокой стойкостью в отрицательному воздействию влаги. Причем для этого не требуется какая-либо дополнительная пропитка. Также такие смолы природного происхождения обладают антисептическими свойствами, то есть на такой поверхности не появится плесень и фанера не будет разрушаться от воздействия различных насекомых-вредителей.

Также такие смолы природного происхождения обладают антисептическими свойствами, то есть на такой поверхности не появится плесень и фанера не будет разрушаться от воздействия различных насекомых-вредителей.

Наряду с преимуществами у данного материала имеются и некоторые недостатки. Одним из них является невысокая прочность. По этой причине фанеру, изготовленную из хвойной древесины, не рекомендуется использовать для покрытия пола и других изделий, где основным показателем должна выступать прочность материала.

Избыточное содержание смол в таких изделиях также является минусом данного покрытия. При нагревании фанеры может начаться выделение этих смолянистых веществ, что в принципе неприемлемо.

Фанера из лиственных пород древесины

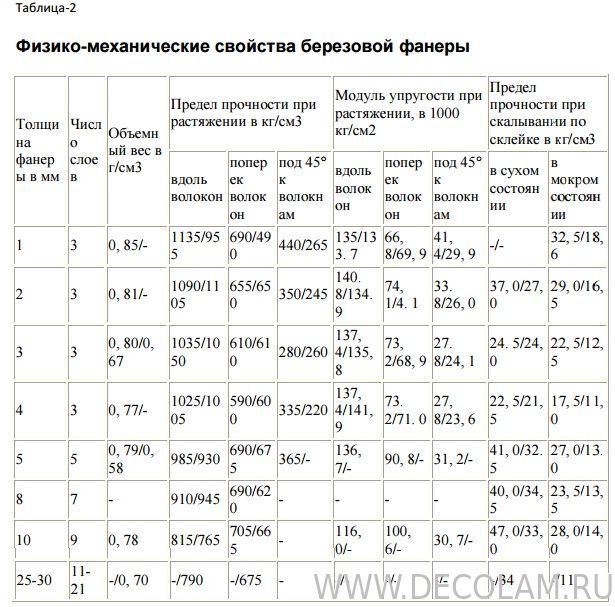

В таком случае чаще всего используется березовый шпон. Береза является наиболее часто используемым видом лиственных представителей. Фанера с использованием березы в качестве сырья, производится гораздо реже, но она характеризуется лучшими показателями качества и прочности, по сравнению с хвойными аналогами.

К достоинствам березовой фанеры относится прочность материала и устойчивость к износу. Благодаря этому такие фанерные листы можно использовать в различных строительных работах и в при создании каких-либо конструкций. Фанерные плиты, изготовленные из лиственных пород характеризуются высокими показателями износостойкости.

Недостатком материала на основе березы является высокая цена. По этой причине данный материал используется не так обширно, как хвойные аналоги.

Еще одним минусом такого материала является отсутствие природных смол. Березовый шпон не обладает устойчивостью к воздействию влаг, следовательно, требует специальной пропитки, которая делает продукцию экологически нечистым. Этого можно избежать только в том случае, если применяется альбуминоказеиновый клеящий состав. Но и такая обработка не способна увеличить влагостойкость фанерного листа.

Использование специальных пропиток и клеящих смесей также является своего рода недостатком при производстве изделий на основе лиственной древесины.

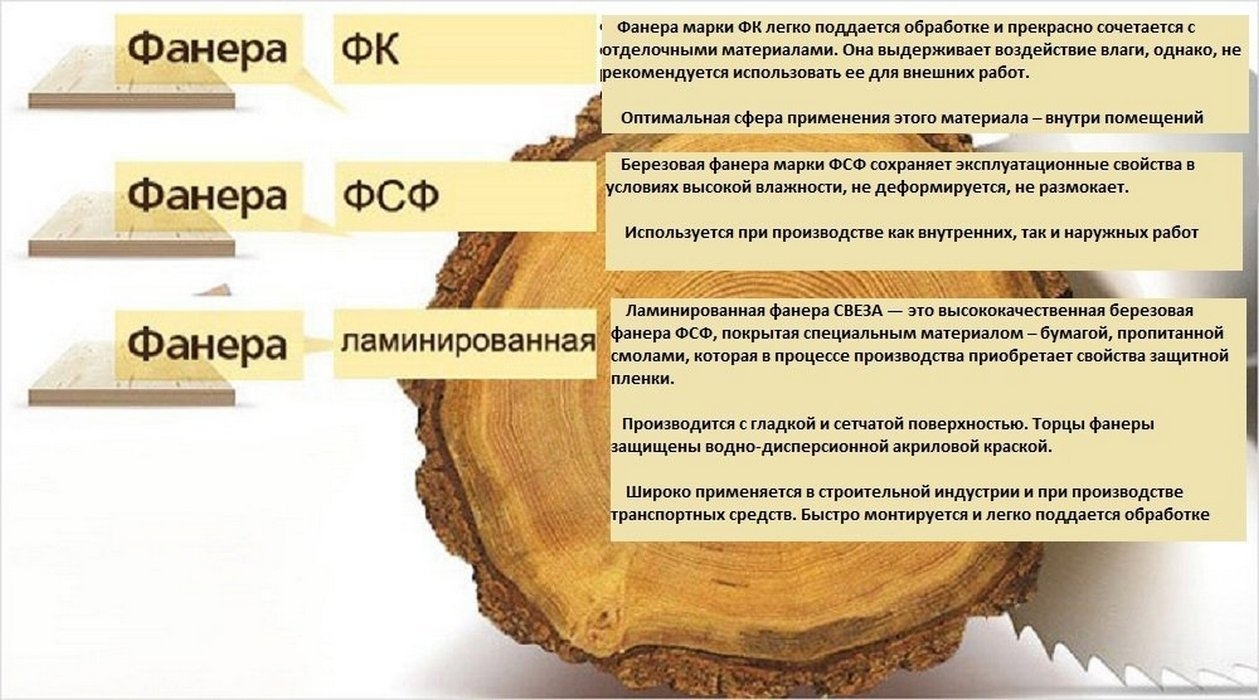

Чтобы соединить слои шпона в цельное покрытие, применяется клей, который в то же время является пропиткой. От составляющих такой пропитки зависит то, какие технические показатели в итоге получит готовый продукт. В зависимости от выбранного клеевого состава фанера делится на несколько видов.

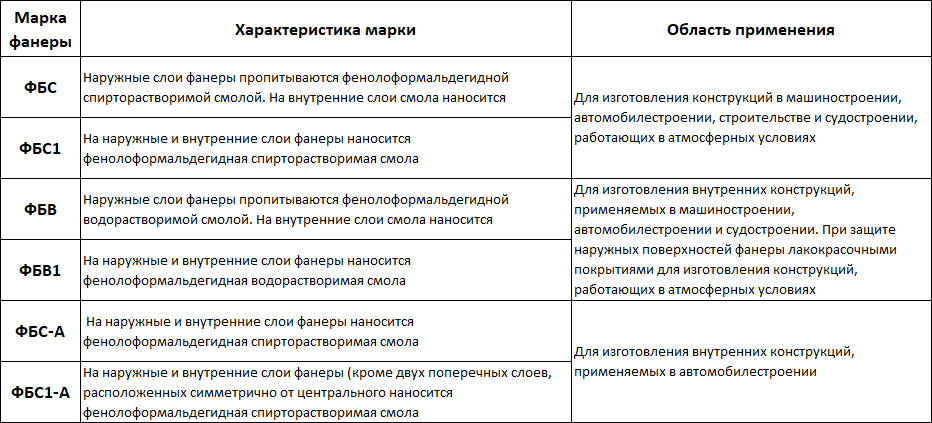

Классификация фанеры по типу клея

При производстве фанеры ФБА применяется альбуминоказеиновая клеящая смесь, в основе которой содержатся природные компоненты. Следовательно, такая фанера будет экологически чистой, ее составляющие не будут наносить никакого вреда здоровью человека и не станет причиной возникновения аллергий. Благодаря этому, такой строительный материал можно использовать при отделке детской комнаты.

Но для данного изделия характерны и некоторые недостатки, такие как невысокая прочность и поглощение влаги. Даже пропитка в таком случае не придает фанере достаточную прочность. Так как устойчивость к износу в большей степени зависит от породы используемого дерева.

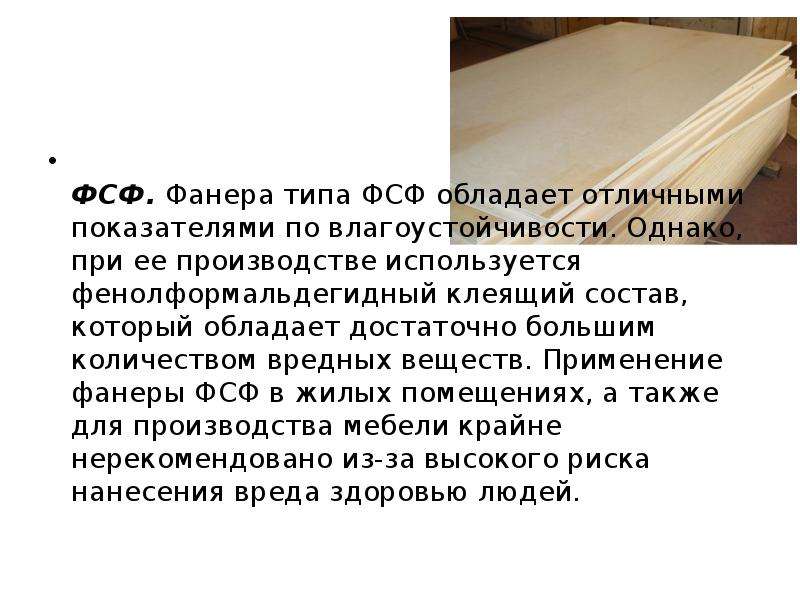

Фанера ФСФ считается наиболее часто используемым видом в сфере строительства. В основе такого материала содержится фенолформальдегидный клеящий состав. С его помощью производится пропитка и склеивание волокон древесины. Такой клей делает материал более прочным и устойчивым к влаге. За счет этого область применения фенолформальдегидной фанеры довольно широка, начиная от простой обшивки мебели до применения ее в качестве напольного покрытия.

Такой вариант характеризуется оптимальной стоимостью. Недостатком такой фанеры является недостаточная экологичность. То есть если такой материал будет подвергаться нагреванию, начнет выделяться формальдегид, который отрицательно влияет на здоровье человека.

| Класс эмиссии | Сoдepжaниe фopмaльдeгидa нa 100 г aбcoлютнo cуxoй мaccы фaнepы, мг. |

| Е1 | До 10 включ. |

| Е2 | Св. 10 до 30 включ. |

На строительных рынках существует еще один вид фанеры – ФБ. В данном случае клеем является бакелитовый лак. Такая продукция обладает высокой прочностью и превосходной устойчивостью к воздействию влаги. Минусом бакелитовой фанеры считается большой вес одного листа и довольно высокий показатель токсичности.

Фанера: характеристики, качество, применение — СпецПромМонтаж

Фанера представляет собой сложный древесноплитный материал, состоящий из листов шпона склеенных между собой . Лущеный шпон получают на специальном оборудовании (лущильные станки), которые срезают его с круглой заготовки бревна «чурака». Лущеный, используемый при производстве фанеры, производится длиной и шириной от 1,3 м до 3 м. Толщины производимого шпона меняются в зависимости от видов фанеры от 0,3 мм. до 4 мм.

В зависимости от применяемого клея, фанера подразделяется на две марки : ФСФ – фанера повышенной влагостойкости (водостойкости), склеенная фенолформальдегидными смолами и ФК – фанера водостойкая (влагостойкая фанера), склйка которой производится карбамидоформальдегидными смолами.

Фанера делится на сорта в соответствии с сортами верхних слоев шпона. При обозначении сортов фанеры указывается сорт верхнего слоя, а затем нижнего. Из лиственных пород древесины может производится следующие сорта фанеры: Е/Е, 1/1, 2/2, 3/3, 4/4, Е/1, 1/2, 2/3, 3/4, Е/2, 1/3, 2/4, Е/3, 1/4. При обозначении сортности фанеры из шпона хвойных пород к обозначению сорта шпона добавляется буква х, например, Ех/Iх. По степени механической обработки поверхностей внешних листов фанеру подразделяют на нешлифованную (НШ), шлифованную с одной стороны (Ш1), и с двух сторон (Ш2). Влажность фанеры должна находиться в пределах 5–10%.

Фанера подразделяется на следующие виды по формату листа: 1525Х1525 мм (60 дюймов) – это т.н. квадратная фанера (квадрат), этот фид фанеры традиционно производится в России на большом числе заводов; болшеформатная фанера имеет размеры 2440Х1220, 2500х1250 мм. Кроме этих видов, производится фанера с форматами: 1830Х1525 мм. и 3050 мм Х 1525 мм. , такая фанера также относится к большеформатной фанере.

, такая фанера также относится к большеформатной фанере.

Большеформатная фанера имеет разделение на подгруппы: продольная фанера – это фанера, в которой направление волокон наружных листов шпона совпадает с большей стороной фанерного листа; поперечная фанера – это фанера, направление волокон которой совпадает с короткой стороной листов, (эти свойства являеются чрезвычайно важными, т.к. влияют на основные физико-механические свойства фанеры).

Форматы фанеры

Квадратная Большеформатная

1525х1525 1830х1525

1525х1475 2440х1220

1525х1350 2500х1250

1525х1270 3050х1525

1525х1220 3000х1500

1475х1475

1270х1270

1220х1220

По области использования фанера подразделяется на следующие виды:

Фанера общего назначения

Фанера — материал, представляющий собой склеенные между собой листы древесного шпона. Для изготовления фанеры применяется шпон как лиственных, так и хвойных пород деревьев. Считается, что фанера изготовлена из той древесины, из которой изготовлены её наружные слои. Свойства этой фанеры общего назначения соответствуют ГОСТу 3916.1-96 Фанера общего назначения с наружными слоями из шпона лиственных пород и ГОСТу 3916.2-96 Фанера общего назначения с наружными слоями шпона из шпона хвойных пород.

Для изготовления фанеры применяется шпон как лиственных, так и хвойных пород деревьев. Считается, что фанера изготовлена из той древесины, из которой изготовлены её наружные слои. Свойства этой фанеры общего назначения соответствуют ГОСТу 3916.1-96 Фанера общего назначения с наружными слоями из шпона лиственных пород и ГОСТу 3916.2-96 Фанера общего назначения с наружными слоями шпона из шпона хвойных пород.

Строительная фанера

Такую фанеру используют для строительных работ в качестве конструкционных материалов (при возведении полов, стен, потолков, перегородок и т.д.), а также для опалубки. К такой фанере не предъявляется высоких требований к качеству поверхностей (высокой сортности). Основные виды строительной фанеры – это сорта 3 и 4. Такая фанера склеивается клеями на основе фенолформальдегидных смол. Строительная фанера, как правило, имеет большую толщину, например, для опалубки чаще всего используется фанера толщиной 18 мм. и 21 мм.

В строительстве часто используется хвойная или комбинированная фанеру, что приводит к снижению стоимости фанеры. К строительной фанере можно также отнести фанеру ламинированную. Ламинированная фанера используется для изготовления многоразовой опалубки в монолитном строительстве.

К строительной фанере можно также отнести фанеру ламинированную. Ламинированная фанера используется для изготовления многоразовой опалубки в монолитном строительстве.

Мебельная фанера

К мебельной фанере предъявляются высокие требования по качеству поверхности, склеивания, устойчивости листа к нагрузкаам и изгибам.

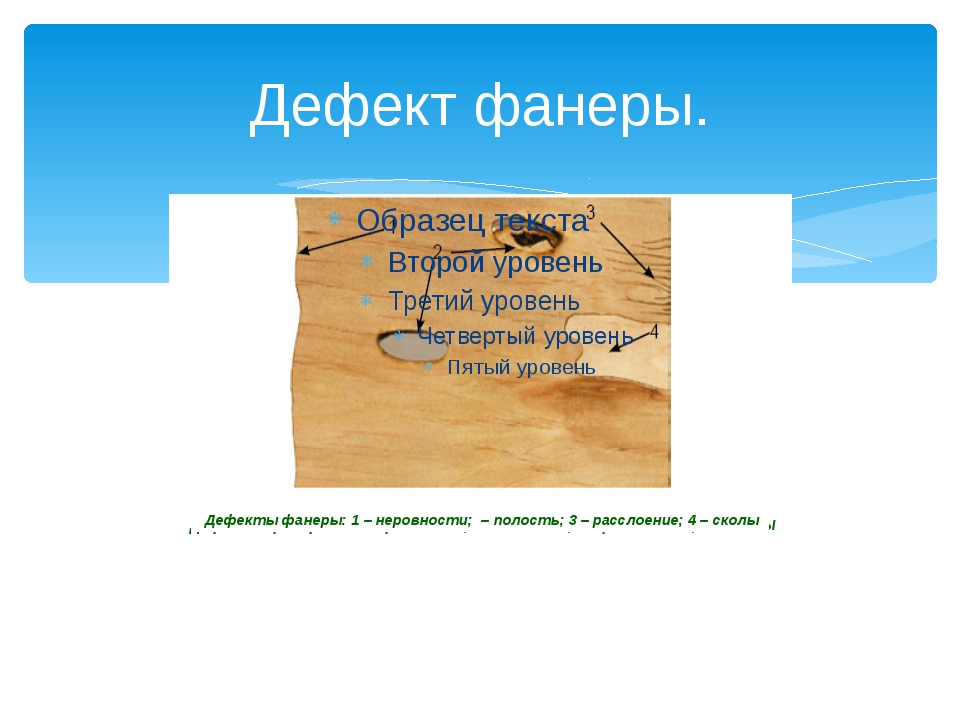

Важными характеристиками фанеры мебельной также являются такие показатели, как дефекты поверхностей (сучки, сколы) и качество шлифования.

Декоративная фанера

Фанера облицовывается различными пленочными покрытиями на основе синтетических смол. такие покрытия могут включать декоративную бумагу или быть без нее. Облицовка декоративной фанеры происходит методом горячего прессования. Декоративная фанера часто используется в судостроении и мебельном производстве.

Бакелизированная фанера

Бакелизированная фанера или бакелитовая фанера. Этот вид фанеры изготавливается из листов шпона, при склеивании используются фенолоформальдегидные смолы. Бакелизированная фанеру (фанера бакелитовая) изготавливается при очень высоком давлении с применением большого количества клеевой основы. Бакелитовая фанера обладает высокой прочностью и плотномтью. Плотность бакелитовой фанеры составляет 1200 кг/куб. м. Бакелитовая фанера выпускается длиной 1500мм.–7700мм. и шириной 1200мм.–1550мм. Бакелитовую фанеру часто называют морской.

Бакелизированная фанеру (фанера бакелитовая) изготавливается при очень высоком давлении с применением большого количества клеевой основы. Бакелитовая фанера обладает высокой прочностью и плотномтью. Плотность бакелитовой фанеры составляет 1200 кг/куб. м. Бакелитовая фанера выпускается длиной 1500мм.–7700мм. и шириной 1200мм.–1550мм. Бакелитовую фанеру часто называют морской.

Ламинированная фанера

Ламинированная поверхность фанеры создает высокую устойчивость к различным воздействиям внешней среды. Это свойство делает ламинированную фанеру незаменимой при производстве износостойких поверхностей. Ламинированная фанера широко используется для многоразовой бетонной опалубки.

Преимущества ламинированной фанеры: исключительная износостойкость, быстрый монтаж и легкая обработка, влагостойкость и антикоррозийная стойкость, устойчивость к моющим и чистящим средствам, комбинирование с другими материалами, варианты гладкой и тесненной поверхности и возможность выбора цветов и прозрачности поверхности.

Толщина листа фанеры

Толщина фанеры, изготавливаемой заводами, в основном колеблется в диапазоне от 3 до 30 мм. Допускается также изготовление фанеры других толщин в соответствии с условиями конкретного договора или контракта.

Конструкция листа фанеры

По конструкции листа фанера и фанерная продукция может быть с взаимно-перпендикулярным и параллельным расположением волокон древесины в смежных слоях шпона, симметричная и несимметричная, из шпона одной породы и из различных пород.

Обработка поверхности фанеры

По степени механической обработки поверхности фанеру подразделяют на:

не шлифованную – НШ;

шлифованную с одной стороны – Ш1;

шлифованную с двух сторон – Ш2.

Порода древесины

Фанера считается изготовленной из той породы древесины, из которой изготовлены ее наружные слои. Для изготовления фанеры применяют шпон лиственных пород древесины (березы, ольхи, клена, ильма, бука, осины, тополя, липы и т. п.), а также шпон хвойных пород древесины (сосны, ели, пихты, лиственницы и кедра и т.п). Фанеру, изготовленную из древесины одной или различных пород, подразделяют соответственно на однородную и комбинированную.Толщина шпона, применяемого для наружных слоев фанеры, не должна превышать 3,5 мм, а внутренних слоев – 4.

п.), а также шпон хвойных пород древесины (сосны, ели, пихты, лиственницы и кедра и т.п). Фанеру, изготовленную из древесины одной или различных пород, подразделяют соответственно на однородную и комбинированную.Толщина шпона, применяемого для наружных слоев фанеры, не должна превышать 3,5 мм, а внутренних слоев – 4.

Продукция Сыктывкарского фанерного завода включает в себя фанеру большого формата. Ее главное свойство заключается в большой площади листов. Их наиболее популярными размерами являются 2500 на 1250 мм и 2440 на 1220 мм. Большеформатная фанера имеет превосходные технические и эксплуатационные параметры, пользуясь спросом не только на внутреннем рынке, но и в зарубежных странах.

Большеформатная фанера имеет широкую сферу применения. Особую популярность этот материал получил у мебельных фабрик, поскольку из больших листов можно вырезать элементы мебели практически любой конфигурации. Немаловажно, что значительная площадь листов дает возможность уменьшить отходы при распиловке, благодаря чему снижается себестоимость конечной продукции.

Немаловажно, что значительная площадь листов дает возможность уменьшить отходы при распиловке, благодаря чему снижается себестоимость конечной продукции.

Кроме мебельной промышленности большеформатная фанера производства Сыктывкарского фанерного завода используется в строительной отрасли для производства опалубки, обустройства полов, внутренней и внешней обшивки зданий, а также для других целей. Она находит применение в транспортном машиностроении, изготовлении конструкционных материалов, выпуске паркета и даже рекламном бизнесе. Большеформатную фанеру чрезвычайно удобно использовать для изготовления билбордов и рекламных баннеров. Не менее широкое применение фанера большого формата получила в производстве упаковки. В нее очень удобно паковать грузы нестандартных размеров, что заметно повышает их сохранность в процессе транспортировки.

Новости

Архив новостей

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ФАНЕРЫ

1. БИОЛОГИЧЕСКАЯ СТОЙКОСТЬ

Фанера во внешних условиях

В целом, биологическая стойкость фанеры соответствует стойкости древесины, из которых изготовлена плита. Хотя фанера ФСФ клеится с использованием влагостойких фенолформальдегидных смол, устойчивость необлицованной фанеры с открытыми торцами к погодным воздействиям во внешних условиях ограничена. В конструкциях, постоянно находящихся во внешних условиях, поверхность фанеры должна иметь надлежащее покрытие, торцы герметизированы, установка и обслуживание должны обеспечивать дополнительную защиту от неблагоприятных погодных воздействий.

Хотя фанера ФСФ клеится с использованием влагостойких фенолформальдегидных смол, устойчивость необлицованной фанеры с открытыми торцами к погодным воздействиям во внешних условиях ограничена. В конструкциях, постоянно находящихся во внешних условиях, поверхность фанеры должна иметь надлежащее покрытие, торцы герметизированы, установка и обслуживание должны обеспечивать дополнительную защиту от неблагоприятных погодных воздействий.

Разрушение древесины вызывается грибковыми поражениями. Грибки могут возникнуть только при условии достаточной влажности, наличия кислорода и при температуре +3 — +40 °C. Фактически , если содержание влаги в фанере превышает 20% (RH выше 85%)и имеется кислород, то существует риск грибкового поражения.

Риск грибкового поражения фанеры может быть предотвращен путем применения правил использования фанеры. Кроме этого, устойчивость фанеры к загниванию может быть повышена путем применения пропиточных составов для защиты древесины. Такие составы добавляются в фенолформальдегидные клеи во время производства.

Синева, плесень и насекомые

Как грибковое, так и плесневое поражение вызывает изменение цвета (дисколарацию) фанеры. Плесень может появиться только на поверхности древесины. Синева живет в растворимых веществах в клетках древесины, нона не вызывает существенного снижения прочности древесины.

Насекомые наиболее вредны для древесины. Обычно это термиты. Фанера, производимая из березы, если, сосны не обладает устойчивостью к термитному поражению, но эту устойчивость можно придать путем добавления соответствующих предохраняющих средств во время производства.

Воздействие ультрафиолетового излучения

Применение стандартных незащищенных типов фанеры в наружных условиях может приводить к длительному воздействию сильного солнечного света, в состав которого входит ультрафиолетовое излучение. В отдельных случаях такое воздействие в конечном итоге может привести к разрушению волокон древесины. Надлежащим образом защищенная фанера с водоотталкивающим покрытием обеспечивает отличную защиту от ультрафиолетового излучения и от других неблагоприятных погодных воздействий.

2. ТЕРМИЧЕСИКЕ СВОЙСТВА

Теплопроводимость

Теплопроводимость фанеры зависит от ее влажности. В нижеприведенной таблице представлены коэффициенты теплопроводимости фанеры в двух различных вариантах влажностных условий.

Температурная деформация

Фанера обладает отличной стабильностью размеров при температурном воздействии, которая превосходит характеристику у металлов и пластмасс. На практике температурная деформация фанеры настолько мала, что ее можно не брать во внимание.

Приемлемый температурный диапазон

Стандартная фанера пригодна для использования при температуре до 100°C, а иногда даже до 120 °C. Следует проконсультироваться с производителями при применении продукции при высоких температурах, особенно если фанеру используют под нагрузкой. Фанера переносит холод даже лучше тепла и может применяться длительное время при температурах до — 200 °C.

3. РЕАКЦИЯ НА ОГОНЬ

Хотя фанера горит, они имеет лучшую устойчивость к огню, чем многие негорючие материалы. Фанера обладает оптимальной стабильностью размеров под воздействием тепла и меньшей степенью возгорания, лучше, чем цельная древесина.

Фанера обладает оптимальной стабильностью размеров под воздействием тепла и меньшей степенью возгорания, лучше, чем цельная древесина.

Температура, при которой фанера загорается, если подвергнется воздействию открытого пламени, составляет около 270 °C, в то время как для воспламенения требуется температура выше 400 °C. Под воздействием разгоревшегося огня фанера сгорает с медленной и предсказуемой линейной скоростью (около 0,6 мм в секунду), что позволяет ее использовать в некоторых огнестойких конструкциях. Данные свойства можно улучшить путем пропитки или покрытия фанеры соответствующими составами, или же путем облицовки ее огнестойкой фольгой.

4. ЗВУКОИЗОЛЯЦИЯ

Звук передается по воздуху и через конструкции. Звукоизоляция в воздухе зависит от плотности изоляционного материала. Фанера является хорошим изоляционным материалом по отношению к своему весу. Поэтому фанера – это хороший материал для решений по улучшению звукоизоляции. В нижеприведенной таблице представлен средний индекс измеренного уменьшения звука (для диапазона частот 100-3200 Гц) для отдельного листа фанеры.

Индекс звукопоглощения фанеры

5. ВЫДЕЛЕНИЕ ФОРМАЛЬДЕГИДА

Выделение формальдегида из фанеры, склеенной с применением фенолформальдегидной и карбамидной смолы, очень низкое, и замеренные значения ниже даже самых строгих международных норма. При определении выделения формальдегида для необлицованной фанеры показатели выделения формальдегида практически у всех российских производителей фанеры значительно меньше требований класса Е1.

6. ХИМИЧЕСКАЯ СТОЙКОСТЬ

Фанера обладает хорошей стойкостью ко многим разбавленным кислотам и растворам кислых солей. Щелочи обладают тенденцией вызывать размягчение. Прямого контакта с окисляющими веществами, такими как хлор, гипохлориты и нитраты, следует избегать. Спирты и некоторые другие органические жидкости обладают такими же эффектом, как вода, вызывая разбухание и незначительную потерю прочности. Нефтяные масла не оказывают иных воздействий кроме потери цвета. Фенольные пленки и армированные стекловолокном пластики повышают химическую стойкость фанеры.

технические характеристики, виды и общее описание

Если понадобилась фанера, технические характеристики позволят подобрать тип материала, исходя из целей, для которых он предназначен.

Она представляет из себя сложную древесно-плитную конструкцию, состоящую из склеенных между собой листов шпона. Последний получается после обработки на специальных станках, срезающих его с круглых заготовок – бревен. В длину он 130 см – 300 см. Число слоев при склеивании должно быть нечетное, но не меньше трех.

В зависимости от применяемого клея, фанеру подразделяют на две марки:

- Фанера ФСФ по техническим характеристикам обладает листами с повышенной влагостойкостью, склеенными при помощи фенолформальдегидных смол;

ФСФ

- Фанера ФК – ее технические характеристики отличают такой параметр как водостойкость. Склеивание проводят при помощи карбамидоформальдегидных смол.

Фанера ФК

Основные характеристики

- Материал делят на сорта в зависимости от верхнего слоя шпонов, который и указывают для обозначения, после – нижнего.

Из лиственной породы дерева производят: Е-Е, Е-1, Е-2, Е-3, 1-1, 2-2, 3-3, 4-4, 1-2, 2-3, 3-4, 1-3, 2-4, 1-4.

Из лиственной породы дерева производят: Е-Е, Е-1, Е-2, Е-3, 1-1, 2-2, 3-3, 4-4, 1-2, 2-3, 3-4, 1-3, 2-4, 1-4. - Для обозначения сортности из шпонов хвои к показателю сорта шпона добавляют букву х, Ех/2х.

- В зависимости от уровня механических обрабатывающих работ над поверхностью внешних листов, их делят на нешлифованный тип – НШ, шлифованный по одной стороне – Ш1, по двум сторонам – Ш2. При этом влажность не должна превышать 5–10%.

- Подразделяют по формату на такие типы:

I. 15,25Х15,25 см – квадратной формы;

Квадратная форма

II. Большеформатный, размером 24,40Х12,20, 25,х12,50 см;

III. Кроме этих, производят фанеру форматом 18,30Х15,25 см и 30,50Х 15,25 см – также относят к большеформатному производству.

Большеформатную фанеру разделяют на подгруппы:

- Продольный – волокна наружных листов такие же по направлению, как и большая сторона фрагмента;

- Поперечный – волокна совпадают с короткими сторонами.

Формат (размеры)

По размерам различают такие основные варианты:

Квадратный, см:

- 15,25х15,25

- 15,25х14,75

- 15,25х13,50

- 15,25х12,70

- 15,25х12,20

- 14,75х14,75

- 12,70х12,70

- 12,20х12,20

Большеформатный, см:

- 18,30х15,25

- 24,40х12,20

- 25,00х12,50

- 30,50х15,25

- 30,00х15,00

Виды

В зависимости от области использования, фанера бывает таких видов:

- Общего назначения. Представляет собой листы древесного шпона, склеенные между собой. Применяют для изготовления лиственные и хвойные породы дерева. Тип древесины листа вычисляют по его верхним слоям.

- Строительный. Применяют при строительных работах, в основном напольных, но довольно часто используют и для стен, потолка, опалубок, перегородки и прочего. Когда выбирается фанера для пола, технические характеристики ее имеют особое значение.

Стоит уделить внимание толщине и уровню водостойкости. Высоких требований к качеству такой фанере обычно не выдвигают, ведь относится она к сортам 3 и 4. Склеена на основании фенолформальдегидныой смолы. Отличается большой толщиной 1,8 или 2,1 см. Для строительства чаще используют хвойную или комбинированную фанеру, стоимость которых ниже. Ламинированную также относят к строительной. Ее применяют при изготовлении опалубки, которую планируется использовать регулярно, к примеру, для изготовления монолитных бетонных конструкций.

Стоит уделить внимание толщине и уровню водостойкости. Высоких требований к качеству такой фанере обычно не выдвигают, ведь относится она к сортам 3 и 4. Склеена на основании фенолформальдегидныой смолы. Отличается большой толщиной 1,8 или 2,1 см. Для строительства чаще используют хвойную или комбинированную фанеру, стоимость которых ниже. Ламинированную также относят к строительной. Ее применяют при изготовлении опалубки, которую планируется использовать регулярно, к примеру, для изготовления монолитных бетонных конструкций.

Напольное покрытие из листов фанеры

- Мебельный. Отвечают высоким требованиям по показателям качества, склеивания, устойчивости к сгибаниям и нагрузкам. Учитывается также наличие дефектов поверхности и шлифование.

- Декоративный. Подлежит облицовке разными покрытиями пленочного характера на основании синтетической смолы. Они могут быть с декоративной бумагой или без. Облицовку проводят горячим прессованием. Применяют часто в мебельной деятельности и в судостроении.

- Фанера бакелитовая. Технические характеристики ее улучшены, благодаря изготовлению из шпона с использованием фенолоформальдегидных смол для склеивания. Производят ее при высоком давлении, применяя большое количество клея. Отличается высокий уровень прочности и плотности, которая составляет 1200 кг на куб м. Выпускают листы длиной 15-77 см и шириной 12-15,5 см. Ее еще называют морской.

Бакелитовая фанера

- Фанера ламинированная. Технические характеристики позволяют ей иметь высокий уровень устойчивости к разным внешним воздействиям. Используется для изготовления износостойких изделий, часто можно увидеть в качестве многоразовых бетонных опалубок.

Ламинированный вариант

К преимуществам относят:

- высокую износостойкость,

- быстроту монтажа, легкость обработки,

- влагостойкие качества,

- антикоррозийность,

- устойчивая сопротивляемость агрессивным моющим и чистящим средствам,

- могут комбинироваться с другими видами материала,

- могут быть как с гладкой, так и тисненой поверхностью;

- выбор цвета и степени прозрачности ламината.

Внимание! Толщина изделий, которые изготовлены на заводе, может колебаться от 0,3 до 3 см. Возможно и производство других параметров, толщину обговаривают при заключении договора.

У фанеры влагостойкой технические характеристики показывают большую плотность и содержание смол. Основные из них:

- плотность 640/700 кг на куб м;

- эмиссионный класс формальдегида Е-1;

- уровень влажности до 10%;

- шлифовка с двух сторон и нешлифованная;

- сорта 1-4;

- размер стандартного характера 12,2х24,4 см, 12,5х25 см;

- толщина 0,9; 1,2; 1,5; 1,8; 2,1; 2,7; 3; 3,5; 4 см.

По строению фанера может быть:

- взаимно-перпендикулярного расположения волокон древесины в смежном слое шпона,

- параллельного расположения;

- симметричной;

- несимметричного,

- изготовленная из шпона одной или разных пород.

Породу древесины определяют по внешним слоям. Изготавливают из лиственных деревьев – береза, ольха, клен, бук, тополь, липа и других, и из хвойных деревьев – сосна, пихта, ель, кедр, лиственница и прочих. При производстве листов из одной породы или нескольких соответственно делят на однородный и комбинированный типы. Шпон наружного слоя не превышает 0,35 см, а внутреннего 0,4 см.

Изготавливают из лиственных деревьев – береза, ольха, клен, бук, тополь, липа и других, и из хвойных деревьев – сосна, пихта, ель, кедр, лиственница и прочих. При производстве листов из одной породы или нескольких соответственно делят на однородный и комбинированный типы. Шпон наружного слоя не превышает 0,35 см, а внутреннего 0,4 см.

Сорта

В зависимости от качества различают:

- Е – не имеет видимого порока и дефекта обработки. Допустимы незначительные отклонения в структуре. Покрывают лаком или применяют без покрытия.

- 1 – почти без дефектов. Допустимы незначительных размеров прожилки коричневого цвета, маленькие сучки или места от выпавших сучков. Подходит для ламинированной фанеры.

- 2 – допустимо присутствие несросшихся или частично сросшихся выпадающих сучков, починка верхнего слоя. Дефекты заделывают при помощи вставок из шпона. Покрытие может быть с использованием лаков и красок.

- 3 – допустимы сучки в любом количестве. Предназначается для использования изделий без внешнего обзора.

- 4 – допущены производственные дефекты всех видов. Рекомендуется склейка высокого качества.

Сорта фанерных листов

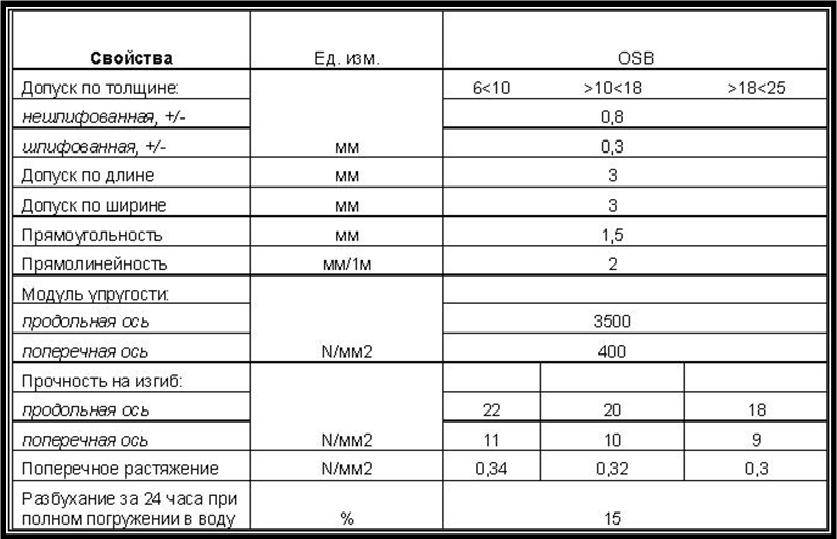

Фанера ОСБ – технические характеристики и преимущества плит не уступают другим маркам. Основными из них считают:

- Однородность структуры без наличия сучков и пустоты;

- Высокий уровень прочности;

- Не меняется под влиянием влажности;

- Легкость в весе при одинаковой толщине;

- Не подвергается влиянию вредителя и плесневого грибка;

- Простота и гибкости при производстве.

Структура ОСБ

Одной из распространенных считается сейчас фанера марки ФК, сорт ВВС. Технические характеристики позволяют визуально определить качество и сделать выбор для проведения конкретных работ производственного характера. Основные из них:

- Сорт Е, 1-4;

- Все способы шлифовки;

- Высокий уровень влагостойкости;

- Толщина 0,4; 0,9; 1,2; 2,1;

- Размер 24,4х12,2 см, 15,25х15,25 см;

- Твердость выполнена в соответствии с базовым материалом.

Важно! На поверхности листов высококачественной продукции должен быть проставлен штамп с указанием полной маркировки изделия и даты его изготовления.

Вконтакте

Google+

Мебельная фанера. Характеристики и свойства фанеры для мебели.

Мебельная фанера.

Фанера для производства мебели должна обладать определенными характеристиками, которые мы сейчас перечислим.

Предметы мебели используются обычно внутри помещения и поэтому очень важно, чтобы они соответствовали экологическим стандартам. Самой безопасной с точки зрения экологии является фанера ФК, шпон которой склеивается карбамидным клеем. Фанеру ФСФ, обладающую большей водостойкостью, применять нежелательно из-за фенолоформальдегидных смол, которыми склеиваются листы шпона.

Мебель в процессе эксплуатации испытывает механические нагрузки, иногда довольно серьезные. Материалы должны обладать хорошей прочностью,

поэтому для производства мебели предпочтительней березовая фанера. Хвойная менее прочная и в мебельном деле применяется редко.

Материалы должны обладать хорошей прочностью,

поэтому для производства мебели предпочтительней березовая фанера. Хвойная менее прочная и в мебельном деле применяется редко.

Если фанерные детали в готовых образцах мебели будут открыты взору человека, то очень важно, чтобы поверхность фанеры не имела сучков, дефектов древесины и производственного брака. Поэтому мебельная фанера обычно имеет сорт 1/2 или 2/2. Для элементов мебели, которые не будут видны, можно использовать более дешевые сорта фанеры 2/3 или 3/3.

На нашем складе всегда присутствует большой ассортимент мебельной фанеры, который включает в себя все необходимые толщины и сорта. Сотрудничая с нами Вы будете уверены, что любая фанера в любом объеме будет на Вашем производстве точно в срок.

Наши клиенты от крупных мебельных производств до домашних мастеров-кустарей убедились в оперативности нашей работы, низких ценах на фанеру и большом ассортиментном выборе. Однажды начав сотрудничать

с нами, клиенты становятся нашими постоянными партнерами на долгие годы.

Однажды начав сотрудничать

с нами, клиенты становятся нашими постоянными партнерами на долгие годы.

Технические характеристики фанеры

Древесные материалы, получаемые путем распилки деревянных бревен на специальных ленточнопильных или круглопильных станках, называют пиломатериалами. Для изготовления пиломатериалов применяют различные сорта древесины. Наиболее распространены породы: сосна, береза, ель, ольха, тополь, липа. Дорогостоящие пиломатериалы делают на основе клена, дуба, ясеня, черешни. Наиболее часто используются пиломатериалы в виде обрезных (с обработанными кромками) и необрезных досок, реек, брусьев различной толщины, а также фанеры.

Фанера является строительным материалом, состоящим из слоев лущеного шпона (тонкой ленты из древесины), склеенных между собой. При этом направления деревянных волокон соседних шпоновых слоев обычно идут перпендикулярно. Фанера считается изготовленной из того вида древесины, который использован для ее наружных слоев. Характер направления и расположения деревянных волокон в основе фанеры, влияет на ее качественные характеристики.

Фанера считается изготовленной из того вида древесины, который использован для ее наружных слоев. Характер направления и расположения деревянных волокон в основе фанеры, влияет на ее качественные характеристики.

Способы склеивания фанеры

Техника склеивания волокон шпона под определенными углами по отношению друг к другу или к краю листа (30, 45, 60 градусов) позволяет создать фанеру повышенной прочности и сопротивляемости скручиванию и изгибанию. Ламинированная фанера (или слоисто прессованная) получается из слоев шпона с волокнами, расположенными параллельно. Структура фанеры симметричная относительно ее серединного слоя (типа «сэндвич»), повышает сопротивляемость фанеры короблению. Как правило, этот вид фанер состоит из нечетного количества слоев.

Поверхность любой фанеры достаточно пластична и в то же время прочна, не подвержена растрескиванию и не содержит каких-либо сквозных повреждений. Она легка и удобна для транспортировки. Еще один важный плюс в пользу фанеры – это ее экологичность. В Европе фанера приравнивается к деревянным массивам.

В Европе фанера приравнивается к деревянным массивам.

Фанера поступает в продажу в виде плоских листов различного размера и толщины. Однако, современные технические методы предлагают также и гнутые фанерные изделия. Например, фанерные трубы, состоящие спиралевидных слоев шпона, образующих цилиндры, скрепляемые методом горячей склейки. Иногда шпоновые слои чередуются с тканевыми или бумажными.

Клееная фанера встречается в разных видах: с облицовкой крафт-бумагой, металлизированная (с металлическими структурными слоями), пригодная для внешней отделки и фанерования, а также фанера повышенной плотности, получаемая путем горячей склейки листов бакелизированного шпона.

Благодаря высокой функциональности фанерный материал, используется во многих отраслях производства. В первую очередь – это строительство: перегородки, крыша, облицовка пола и стен и так далее. Применяются фанерные листы толщиной от 6 до 25 мм. Влагостойкую фанеру твердых пород древесины используют для судостроения, внешних работ и сооружения опалубок. В самолетостроении используют фанерные листы, толщиной не менее 7 мм.

В самолетостроении используют фанерные листы, толщиной не менее 7 мм.

Для отделки поверхностей при интерьерном оформлении, а также в мебельном производстве чаще всего используется фанера березовая. Она обладает целым рядом преимуществ перед другими видами фанер. Это чрезвычайная прочность и износостойкость, оптимальный уровень водостойкости и комбинаторность с другими материалами. Немаловажны теплые цветовые оттенки и гладкая структура поверхности этой фанеры. Обычно для задних стенок мебели и днищ используют фанеру, толщиной 3мм, а для письменных столов, например, применяют многослойную (до 30 мм) высокосортную фанеру. Тонкие недорогие виды фанер используют в упаковочном производстве.

Подробно узнать о структуре фанеры можно здесь

Характеристики фанеры | Главная Справочники

Универсальность фанеры обеспечила ей важную роль в строительстве, изготовлении мебели и производстве изделий из дерева, а материал бывает самых разных форм и размеров. Фанера может быть изготовлена из древесины хвойных или твердых пород, и в зависимости от того, как фанера была изготовлена и/или обработана, она может особенно хорошо подходить для авиационного или морского применения. Некоторую фанеру даже облицовывают настоящим деревом для декоративного эффекта. Тем не менее, независимо от типа рассматриваемой фанеры, материал имеет набор общих характеристик.

Тем не менее, независимо от типа рассматриваемой фанеры, материал имеет набор общих характеристик.

Прочность

Фанера представляет собой ламинат, состоящий из нескольких слоев древесной стружки и стружки, уложенных друг на друга и склеенных вместе. Прочность ламината повышается за счет расположения каждого слоя таким образом, что текстура древесины чередуется, что делает большинство видов фанеры прочнее, чем эквивалентный кусок того же натурального дерева. Фанера также примерно в два раза более устойчива к сдвигу, чем обычная древесина.

Стоимость

Поскольку фанера изготавливается из древесной щепы и стружки, она может быть получена из частей деревьев, не пригодных для фрезерования бруса, блоков и досок.Как правило, это делает фанеру дешевле, чем ее эквивалент из натурального дерева, особенно для крупномасштабных применений.

Стабильность

Чередование волокон и использование клея в фанере делают ее такой же стабильной или даже более стабильной, чем обычная древесина. Иногда фанера менее склонна к поглощению и/или выделению влаги, а когда это происходит, чередующийся рисунок волокон препятствует расширению и усадке. В результате древесина иногда более устойчива к усадке и короблению.

Иногда фанера менее склонна к поглощению и/или выделению влаги, а когда это происходит, чередующийся рисунок волокон препятствует расширению и усадке. В результате древесина иногда более устойчива к усадке и короблению.

Гибкость

Поскольку фанера является промышленным продуктом, она не ограничена, как настоящая древесина, размерами, формой и внешним видом, которыми наделена природа.Листы фанеры бывают разной толщины и, как отмечалось ранее, с широким спектром облицовки. Фанера с гладким шпоном может быть обработана многими из тех же отделочных материалов, что и натуральная древесина.

Что такое фанера | Использование фанеры | Свойства фанеры | Характеристики фанеры

Что такое фанера? Среди всех строительных материалов фанера стала одним из самых привлекательных материалов в деревообрабатывающей промышленности.В наше время из-за полезных свойств фанеры они стали гораздо более востребованными строительными материалами, чем традиционные материалы, такие как натуральное дерево, кирпич, пластик и т. д.

д.

— это удивительное сочетание легкости, прочности и гибкости. Это основная причина, по которой рост рынка фанеры увеличивается день ото дня во всем мире.

По сравнению с древесиной фанера более доступна во всех регионах. Из-за нехватки и стоимости древесины фанера в последние несколько десятилетий нашла применение в строительной отрасли.

Поэтому фанера – универсальный материал. Стоимость фанеры варьируется в зависимости от структуры и назначения. Для типичного рабочего места в помещении можно использовать обычную фанеру, а для конкретной цели, например, для защиты от воды, использовать стандартную водонепроницаемую фанеру, которая будет иметь более высокую стоимость по сравнению с обычной.

Теперь на рынке доступны различные сорта фанеры, и каждый должен выбрать правильный сорт в зависимости от своих потребностей и требований к работе.

Использование Фанера :Также читайте: 15+ лучших брендов фанеры в Индии

- Использование фанеры в строительстве, а также в дизайне интерьеров сделало ее всемирно известным строительным материалом.

- Поскольку преимущества фанеры огромны, многие компании по всему миру начали производить мягкую, прочную, термостойкую и декоративную фанеру.

Различные типы фанеры имеют различное применение.

- От производства мебели до строительства домов, включая каркас зданий, производство дверей, окон, гипсокартона/перегородок, отделочных материалов и т. д. Используется фанера.

- На рынке доступны многие другие листы или композитные панели, но, тем не менее, профессионал или столяр предпочитает фанеру из-за ее свойств, таких как прочность и стабильность, простота в эксплуатации, стоимость и т. д.

Для чего используется фанера?Также прочтите: Плата WPC | Особенности доски WPC | Недостатки платы WPC | Использование WPC

- Фанера очень экономична при использовании в строительных объектах, таких как полы, стены, перегородки, формы, шкафы, полки и т.

д. Благодаря своей высокой прочности и устойчивости. Фанера

д. Благодаря своей высокой прочности и устойчивости. Фанера - полезна при использовании в качестве напольного покрытия или бетонной конструкции. Фанера

- пригодна для использования в качестве косынок для портальных рам, а также в качестве армирующих панелей и стенок для колонн, изготовленных из деревянной конструкции.

- Поскольку фанера устойчива к воде и химическим веществам, она очень популярна в химической промышленности.

- Гибкость в выборе размера и формы фанеры делает ее идеальным материалом с точки зрения древесины. Такая гибкая фанера особенно полезна для изготовления мебели, которая должна иметь изогнутые участки.

- Гибкость фанеры позволяет использовать ее для кровельных и облицовочных работ, изогнутой опалубки и т. д.

- В западных странах из-за необходимости устойчивости к высоким температурам для укладки пола, кровли и облицовки стен предпочтительнее использовать изоляционную фанеру.

Из чего сделана фанера?Также прочтите: динамическая нагрузка и статическая нагрузка | Что такое нагрузка в Civil

- Фанера – это тип инженерной древесины, который изготавливается путем укладки нескольких слоев шпона (тонких ломтиков натуральной древесины).

- Кусок фанеры состоит из крошечных слоев или «пластов» деревянного шпона, которые соединены или склеены вместе, а соседние слои имеют деревянные волокна, повернутые на угол до 90 градусов друг относительно друга.Согласно основным терминам, фанера изготавливается путем склеивания деревянных соединений вместе, образуя плоский лист.

- Куски фанеры формируются по-разному в зависимости от их предполагаемого использования. Например, если фанера будет использоваться в строительных целях, ее прессуют в большие плоские листы.

- Если фанера предназначена для использования в самолетостроении, судостроении или производстве мебели, ей придают криволинейную форму. Каждый слой фанеры имеет волокна, расположенные под прямым углом. Это помогает сохранить слой прочным и долговечным, а также ограничивает вероятность усадки.Сама фанера состоит как минимум из трех слоев древесины, скрепленных клеем.

- Две внешние области фанеры называются задней и лицевой стороной. Сама спина скрыта от взгляда, а лицо видно.

Внутренний слой известен как остов, и если используется пять или более свай, дополнительные внутренние слои рассматриваются как поперечные полосы.

Внутренний слой известен как остов, и если используется пять или более свай, дополнительные внутренние слои рассматриваются как поперечные полосы.

Из чего сделана фанера?Также читайте: Плавающая плита против монолитной плиты | Что такое монолитная плита | Что такое плавающая плита

Для производства фанеры требуется тонкий кусок бревна, называемый лущильником, который обычно является прямым и большего размера, чем тот, который необходим для обработки древесины на лесопилке.Бревно помещается горизонтально и поворачивается относительно своей длинной оси, при этом длинный пупок прижимается к нему, в результате чего получается тонкий слой древесины (как непрерывный рулон бумаги).

Гибкая насадка, которая может затягиваться, или ролик, вдавливаемый в бревно при вращении, создавая «зазор» для прохождения шпона между ножом и носовым брусом. Носовая планка частично сжимает древесину по мере ее зачистки; контролирует вибрацию откидного ножа и помогает сохранять шпон до нужной толщины.

Таким образом, бревно фильтруется в листы шпона, которые затем нарезаются до нужного размера, позволяя ему усаживаться (в зависимости от породы дерева) при сушке. Затем листы маркируются, разделяются, склеиваются и запекаются в прессе при температуре не менее 140°С (284°F) и давлении до 1,9 МПа (280 фунтов на кв. дюйм) (но чаще 200 фунтов на кв. дюйм) до сформировать фанерный щит.

Фанерная панель может иметь незначительные дефекты, такие как трещины или небольшие сучковые отверстия, которые заполняются, реконструируются, шлифуются или иным образом обновляются в зависимости от предполагаемого рынка.

Свойства фанеры:Также прочтите: Что такое кран | 18 различных типов кранов

Свойства фанеры следующие.

- Фанера сегодня используется специалистами благодаря своим уникальным свойствам, таким как. Фанера

- обладает высокой прочностью и устойчивостью.

Фанера

Фанера - обладает высокой ударопрочностью.

- Фанера устойчива к огню, воде, теплу и химическим веществам. Фанера

- имеет гибкие размеры, форму и толщину, что делает ее пригодной для любых требований. Фанера

- не проявляет свойств набухания, усадки и скручивания.

- Фанера более долговечна, чем натуральная древесина.

- Фанера более экономична, чем натуральная древесина. Фанера

- экологически безопасна и сводит к минимуму потери древесины.

Характеристики Фанера:Также прочтите: Как строятся мосты | Как строятся мосты | Факторы, связанные со строительством мостов

Характеристики фанеры , которые можно увидеть в фанере, приведены ниже.

- Фанера представляет собой ламинат, состоящий из нескольких слоев древесины и стружки, уложенных друг на друга и склеенных вместе. Прочность ламината повышается за счет расположения каждого слоя таким образом, что текстура древесины чередуется, что делает большинство видов фанеры прочнее, чем тот же кусок натурального дерева.

Фанера также почти в два раза более устойчива к сдвигу, чем обычная древесина.

Фанера также почти в два раза более устойчива к сдвигу, чем обычная древесина. - Фанера изготавливается из древесной стружки и стружки, поэтому щепа может быть получена из частей деревьев, которые не подходят для фрезерования балок, блоков и досок.Как правило, это делает фанеру дешевле, чем ее аналог из натурального дерева, особенно для крупномасштабных применений.

- Чередование волокон и использование клея делают фанеру более прочной и стабильной, чем обычная древесина. Иногда фанера не любит впитывать и/или выделять влагу, а когда это происходит, чередующийся рисунок волокон сопротивляется увеличению и уменьшению размера из-за усадки. В результате древесина иногда выдерживает усадку и коробление.

- Фанера является промышленным продуктом, поэтому она не имеет таких же ограничений, как настоящая древесина, в размере, форме и внешнем виде, данных природой.Листы фанеры бывают разных размеров и толщины, как отмечалось ранее, и имеют самые разные поверхности. Фанера с гладким шпоном может быть обработана многими из тех же отделочных материалов, что и натуральная древесина.

Для чего можно использовать фанеру?Также прочитайте: 21 Разница между гипсовой штукатуркой и цементной штукатуркой | Что такое гипсовая штукатурка | Что такое цементная штукатурка

- Фанера подходит для пола в различных зданиях, в том числе в тяжеловесных отраслях.

- Для придания устойчивости к воде и химическим веществам Фанера обрабатывается водостойким клеем и другими химическими веществами. Это известно как морская фанера. Морская фанера

- делает ее идеальной для изготовления мебели, бетонной опалубки и проектов садовой мебели, таких как столы, стулья, скамейки, украшения, коврики, беседки, перголы, кашпо и т. д. Однако следует отметить, что не вся фанера является водостойкой. . Фанера

- также может быть использована для изготовления мебели, предметов декора и т.д. Фанера

- пригодна для использования в качестве огнестойких материалов.

- Предел прочности фанеры на растяжение от 27,6 до 34,5 МПа.

- Прочность фанеры на сжатие от 31,0 до 41,4 МПа.

- Модуль упругости фанеры от 0,0383 до 0,0689 ГПа.

- Модуль упругости фанеры при изгибе составляет от 8,20 до 10,3 ГПа.

- Модуль сдвига фанеры составляет от 0,138 до 0,207 ГПа в плоскости и 0.сквозная толщина от 586 до 0,758 ГПа.

- Прочность на сдвиг фанеры составляет от 1,72 до 2,07 МПа в плоскости и от 5,52 до 6,89 МПа по толщине.

Применение Фанера :Также прочтите: Что такое мелкий заполнитель | Типы мелких заполнителей (классификация)

Применение фанеры заключается в следующем.

- Фанера имеет множество применений в зависимости от характера строительных работ. Фанера

- используется в качестве полов, стен и крыш в жилых домах. Фанера

- используется в качестве ветрозащитных панелей. В качестве внутренней обшивки кузова автомобиля используется фанера

- .

- Фанера используется в упаковках и ящиках

- Фанера используется в качестве Ограждения вокруг домов. Фанера

- используется в бетонных опалубочных панелях.

- Фанера используется в качестве готовых к окраске поверхностей для конструкций Фанера

- используется в качестве панелей в бетонных опалубочных системах.

- Фанера используется в качестве полов, стен и крыш в транспортных средствах.

- Фанера используется в качестве пола контейнера Фанера

- используется для полов, подверженных интенсивному износу, в различных зданиях и на предприятиях.

- Фанера используется в качестве строительных материалов.

- Фанера используется для изготовления мебели, спортивного инвентаря и музыкальных инструментов. Фанера

- используется в качестве основания пола, структурной панели и ламинированной доски. Фанера

- используется на кухнях, а также во влажных помещениях, таких как лодки.

Также прочтите: Что такое консистенция цемента | Что такое начальное время схватывания цемента | Что такое окончательное время схватывания цемента

Часто задаваемые вопросы

Что такое фанера? Фанера – это материал, изготовленный из тонких слоев или «слоев» древесного шпона, склеенных вместе с соседними слоями, волокна древесины которых повернуты друг к другу на угол до 90 градусов. Это инженерная древесина из семейства промышленных плит, которые включают древесноволокнистые плиты средней плотности и древесностружечные плиты.

Это инженерная древесина из семейства промышленных плит, которые включают древесноволокнистые плиты средней плотности и древесностружечные плиты.

- Наружная обшивка стен: Обычные конструкции стен в новых домах, особенно в Северной Америке, состоят из каркаса размером 2 фута на 4 фута или 2 фута на дюйм, обшитого фанерной обшивкой для наружных работ. Фанерные панели крепятся к каждой стойке вместе, чтобы повысить прочность и предотвратить вертикальное или горизонтальное смещение, сохраняя структуру рамы неповрежденной и квадратной. Этот метод формирует структуру, которая хорошо работает при сильном ветре и во время землетрясений благодаря своим гибким свойствам

- Внутренние стены: Некоторые виды фанеры подходят для обшивки деревянными панелями или каркаса внутренних стен с опорными стойками.В большинстве случаев фанера не будет видна для окончательной отделки, однако некоторые высокообработанные фанеры класса А очень хороши для облицовки внутрь и могут быть окрашены или окрашены, чтобы придать потрясающий вид натурального дерева.

- Кровля и пол: Фанера обычно используется для обшивки крыш и в качестве чернового пола во многих проектах внутренних полов.

- Другое Конструкция: Нередко карнизы и софиты покрыты фанерной обшивкой или полностью изготовлены из фанеры.Некоторые виды фанеры изготавливаются специально для использования в качестве сайдинга, чтобы они выглядели похожими на обратную доску и сайдинг из реек.

- Мебель: Фанера может быть очень практичным и экономичным материалом для изготовления мебели. В ситуациях, когда одна сторона должна выглядеть красиво, можно использовать фанеру высокого качества, в то время как для остальной части конструкции подойдет отделка более низкого качества.

- Шкафы: Фанера отлично подходит для изготовления каркасов шкафов для кухонь, спален и многого другого.

- Общие проекты: Благодаря своей универсальности фанера отлично подходит для многих других домашних проектов, от строительства пандусов для скейтборда до клеток для кроликов и собачьей будки.

Домашние мастера любят фанеру, так как она идеально подходит для создания полезных предметов, включая верстаки, козлы, простые стремянки и ящики для хранения. На самом деле, мы опубликовали несколько простых собственных проектов DIY с использованием фанерных листов.

Домашние мастера любят фанеру, так как она идеально подходит для создания полезных предметов, включая верстаки, козлы, простые стремянки и ящики для хранения. На самом деле, мы опубликовали несколько простых собственных проектов DIY с использованием фанерных листов.

Для чего используется фанера?Также прочтите: Что такое тональная основа | Провал Pad Foundation | Деталь подушки фундамента | Типы фундаментных подушек | Расчет блочного фундамента зависит от нескольких факторов

Фанера – используется во многих областях в качестве строительного материала, например, как внутри помещений, так и снаружи. Фанера также используется для мебельных гарнитуров, шкафов и столов. В целом можно сказать, что благодаря высоким показателям прочности фанера используется везде, где требуется высокая устойчивость.

Свойства фанеры- Высокая прочность и стабильность размеров.

- Высокая ударопрочность.

- Сдвиг панелей или скрепленных панелей.

- Водостойкость и химическая стойкость.

- Гибкость или сгибаемость.

- Огнестойкость.

- Звуко- и теплоизоляция.

Фанера – это материал (древесина) , изготовленный из тонких слоев или «слоев» древесного шпона, склеенных вместе с соседними слоями, волокна древесины которых повернуты друг к другу на угол до 90 градусов. Проще говоря, фанера – это , изготовленная из путем объединения шпона вместе для создания плоского листа.

Из чего делают фанеру?Также прочтите: что такое цемент PPC | Использование портланд-пуццоланового цемента | Типы пуццолановых материалов | Свойства портланд-пуццоланового цемента | Преимущества и недостатки портланд-пуццоланового цемента

Фанера представляет собой материал ( древесина ), изготовленный из тонких слоев или «слоев» древесного шпона , которые склеены вместе с соседними слоями , причем их волокна древесины повернуты друг к другу на 90 градусов. Проще говоря, фанера изготавливается путем объединения шпона вместе для создания плоского листа.

Проще говоря, фанера изготавливается путем объединения шпона вместе для создания плоского листа.

- Высокая прочность и стабильность размеров.

- Высокая ударопрочность.

- Сдвиг панелей или скрепленных панелей.

- Водостойкость и химическая стойкость.

- Гибкость или сгибаемость.

- Огнестойкость.

- Звуко- и теплоизоляция.

- Обшивка наружных стен.

- Внутренние стены.

- Кровельные и напольные покрытия.

- Другое Строительство.

- Мебель.

- Шкафы.

- Общие проекты.

Прочность фанерыТакже прочитайте: Какой фундамент лучше всего подходит для дома | Типы фундаментов домов | Как построить фундамент дома » вики полезно Какой самый прочный фундамент для дома

Кусок 3/4-дюймовой еловой фанеры размером 12 на 36 дюймов может легко выдержать 50 фунтов.Однако кусок фанеры размером 12 на 36 дюймов толщиной 1/4 дюйма не выдержит такой большой вес. Перед изгибом он будет поддерживать только около 5 фунтов.

Применение фанеры- Полы, стены и крыши в жилищных конструкциях.

- Ветрозащитные панели.

- Внутренние элементы кузова автомобиля.

- Пакеты и коробки.

- Ограждение.

- Бетонные опалубочные панели.

- Готовые к окраске поверхности конструкций.

Кусок 3/4-дюймовой еловой фанеры размером 12 на 36 дюймов может легко выдержать 50 фунтов. Однако кусок фанеры размером 12 на 36 дюймов толщиной 1/4 дюйма не выдержит такой большой вес. Перед изгибом он будет поддерживать только около 5 фунтов.

Однако кусок фанеры размером 12 на 36 дюймов толщиной 1/4 дюйма не выдержит такой большой вес. Перед изгибом он будет поддерживать только около 5 фунтов.

Также прочтите: разница между уровнем цоколя, уровнем подоконника и уровнем перемычки.

| Механические свойства | Метрическая | Английский |

|---|---|---|

| Прочность на растяжение | 27.6 – 34,5 МПа | 4000 – 5000 фунтов на кв. дюйм |

| Модуль упругости | 0,0483 – 0,0689 ГПа | 7,00 – 10,0 тысяч фунтов на квадратный дюйм |

| Модуль упругости при изгибе | 8,20 – 10,3 ГПа | 1190 – 1490 тысяч фунтов на квадратный дюйм |

| Прочность на сжатие | 31,0 – 41,4 МПа | 4500 – 6000 фунтов на кв. дюйм |

| Механические свойства | Метрическая | Английский |

|---|---|---|

| Прочность на сжатие | 31. 0 – 41,4 МПа 0 – 41,4 МПа | 4500–6000 фунтов на кв. дюйм |

| Модуль сдвига | 0,138 – 0,207 ГПа | 20,0 – 30,0 тысяч фунтов на квадратный дюйм |

| 0,586 – 0,758 ГПа | 85,0 – 110 тысяч фунтов/кв. дюйм | |

| Прочность на сдвиг | 1,72 – 2,07 МПа | 250 – 300 фунтов на кв. дюйм |

| Панель | Плотность – ρ – (кг/м 3 ) | Модуль упругости – E – (ГПа) |

|---|---|---|

| МДФ – ДВП средней плотности | 700 – 900 | 3.6 |

| ДСП | 600 – 800 | 2,8 – 4,1 |

| OSB – Ориентированно-стружечная плита | 500 – 800 | 4,4 – 6,3 |

| Фанера | 400 – 600 | 7 – 8,6 |

Нравится этот пост? Поделитесь этим с вашими друзьями!

Предлагаемое чтение –

Фанера — обзор | Темы ScienceDirect

2.

4.1 Фанера

4.1 ФанераФанера изготавливается из слоев или шпона, склеенных вместе; этот метод, возможно, использовался в той или иной форме на протяжении тысячелетий. Настоящая конструкционная фанера имеет более ограниченную историю, первые упоминания о ней относятся к 18 веку. Впоследствии фанера использовалась в строительстве, внутренней отделке и даже в самолетах (Stark et al. , 2010).

Производство . Фанера — это плитный материал, изготовленный из нечетного количества (обычно трех, пяти, семи и т.) листы дерева, называемые слоями, которые соединяются вместе с помощью клея (обычно мочевины или PF — 5–10% по весу в зависимости от типа). В недавно разработанной фанере ( UPM Grada) клей для термопластичной пленки можно снова расплавить в горячем состоянии (90°C или 130°C), что делает этот материал термоформуемым. При укладке листов слои выравниваются таким образом, чтобы волокна древесины каждого слоя были перпендикулярны волокнам слоев, к которым он приклеен. Следовательно, все слои с нечетными номерами имеют ориентацию волокон, параллельную длинной стороне панели, в то время как все слои с четными номерами имеют ориентацию волокон, перпендикулярную длинной стороне.Используемая древесина может быть как из мягкой, так и из твердой древесины, в зависимости от наличия древесины и желаемого конечного использования. Обычно используются ель, сосна, пихта, береза, бук, тополь и эвкалипт. (Более подробное описание см. в Thoemen et al. , 2010; Hughes, 2015.)

Следовательно, все слои с нечетными номерами имеют ориентацию волокон, параллельную длинной стороне панели, в то время как все слои с четными номерами имеют ориентацию волокон, перпендикулярную длинной стороне.Используемая древесина может быть как из мягкой, так и из твердой древесины, в зависимости от наличия древесины и желаемого конечного использования. Обычно используются ель, сосна, пихта, береза, бук, тополь и эвкалипт. (Более подробное описание см. в Thoemen et al. , 2010; Hughes, 2015.)

Простая схема производства фанеры включает ряд процессов; бревна окориваются, а шпон лущится или строгается, проверяется на наличие дефектов, распиливается до требуемого качества и размеров сортировки и сушится; наносится клей; а затем доски подвергаются холодному и горячему прессованию для отверждения клея.Наконец, плиты обрабатываются шлифованием или нанесением покрытий или ламинатов.

Свойства . На характеристики фанеры сильно влияют порода древесины, количество слоев и тип смолы, используемой для склеивания (Stark et al. , 2010; Федерация производителей деревянных панелей, 2014a). В целом фанера обладает хорошими механическими свойствами, которые основаны на прочности пород древесины, но улучшены за счет поперечного ламинирования (Cai and Ross, 2010).Это дает хорошую прочность на изгиб и сдвиг как вдоль, так и поперек панели. Хорошие механические свойства обеспечивают хорошую устойчивость к расщеплению, что позволяет выполнять прочные крепления, даже с креплениями вблизи края панелей. Более высокое отношение прочности к весу фанеры по сравнению с сопоставимой массивной древесиной делает ее идеальной для использования в качестве напольного покрытия. Фанера также демонстрирует хорошую и равномерную размерную стабильность по всей панели с небольшим вздутием краев, наблюдаемым при повышенной влажности. Фактическая влагостойкость фанеры в большей степени зависит от используемого клея.Для водостойких марок используются клеи ПФ, ламинаты из пропитанной бумаги (для отделки поверхности) и окрашенные кромки.

, 2010; Федерация производителей деревянных панелей, 2014a). В целом фанера обладает хорошими механическими свойствами, которые основаны на прочности пород древесины, но улучшены за счет поперечного ламинирования (Cai and Ross, 2010).Это дает хорошую прочность на изгиб и сдвиг как вдоль, так и поперек панели. Хорошие механические свойства обеспечивают хорошую устойчивость к расщеплению, что позволяет выполнять прочные крепления, даже с креплениями вблизи края панелей. Более высокое отношение прочности к весу фанеры по сравнению с сопоставимой массивной древесиной делает ее идеальной для использования в качестве напольного покрытия. Фанера также демонстрирует хорошую и равномерную размерную стабильность по всей панели с небольшим вздутием краев, наблюдаемым при повышенной влажности. Фактическая влагостойкость фанеры в большей степени зависит от используемого клея.Для водостойких марок используются клеи ПФ, ламинаты из пропитанной бумаги (для отделки поверхности) и окрашенные кромки. При воздействии экстремальной влажности поперечно-ламинированная природа уменьшает усадку и коробление панели по сравнению с сопоставимой массивной древесиной. Его также можно относительно легко обработать, чтобы повысить его устойчивость к химическим веществам, огню или биологическому воздействию.

При воздействии экстремальной влажности поперечно-ламинированная природа уменьшает усадку и коробление панели по сравнению с сопоставимой массивной древесиной. Его также можно относительно легко обработать, чтобы повысить его устойчивость к химическим веществам, огню или биологическому воздействию.

Фанеру можно разделить на категории в зависимости от ее использования, при этом общие классификации включают конструкционные, декоративные (внешние и внутренние) и морские сорта.В Европе фанера классифицируется (EN 636 (CEN, 2015)) на основе использования продукта (Еврокод 5 (CEN, 1995)), класса опасности для окружающей среды (EN 335 (CEN, 2013)) и клеевого соединения. фанеры (EN 314 (CEN, 1993)), как показано в таблице 2.2.

Таблица 2.2. Европейская классификация фанеры, согласно EN 636 (2015)

Из лиственной породы дерева производят: Е-Е, Е-1, Е-2, Е-3, 1-1, 2-2, 3-3, 4-4, 1-2, 2-3, 3-4, 1-3, 2-4, 1-4.

Из лиственной породы дерева производят: Е-Е, Е-1, Е-2, Е-3, 1-1, 2-2, 3-3, 4-4, 1-2, 2-3, 3-4, 1-3, 2-4, 1-4.

Стоит уделить внимание толщине и уровню водостойкости. Высоких требований к качеству такой фанере обычно не выдвигают, ведь относится она к сортам 3 и 4. Склеена на основании фенолформальдегидныой смолы. Отличается большой толщиной 1,8 или 2,1 см. Для строительства чаще используют хвойную или комбинированную фанеру, стоимость которых ниже. Ламинированную также относят к строительной. Ее применяют при изготовлении опалубки, которую планируется использовать регулярно, к примеру, для изготовления монолитных бетонных конструкций.

Стоит уделить внимание толщине и уровню водостойкости. Высоких требований к качеству такой фанере обычно не выдвигают, ведь относится она к сортам 3 и 4. Склеена на основании фенолформальдегидныой смолы. Отличается большой толщиной 1,8 или 2,1 см. Для строительства чаще используют хвойную или комбинированную фанеру, стоимость которых ниже. Ламинированную также относят к строительной. Ее применяют при изготовлении опалубки, которую планируется использовать регулярно, к примеру, для изготовления монолитных бетонных конструкций.

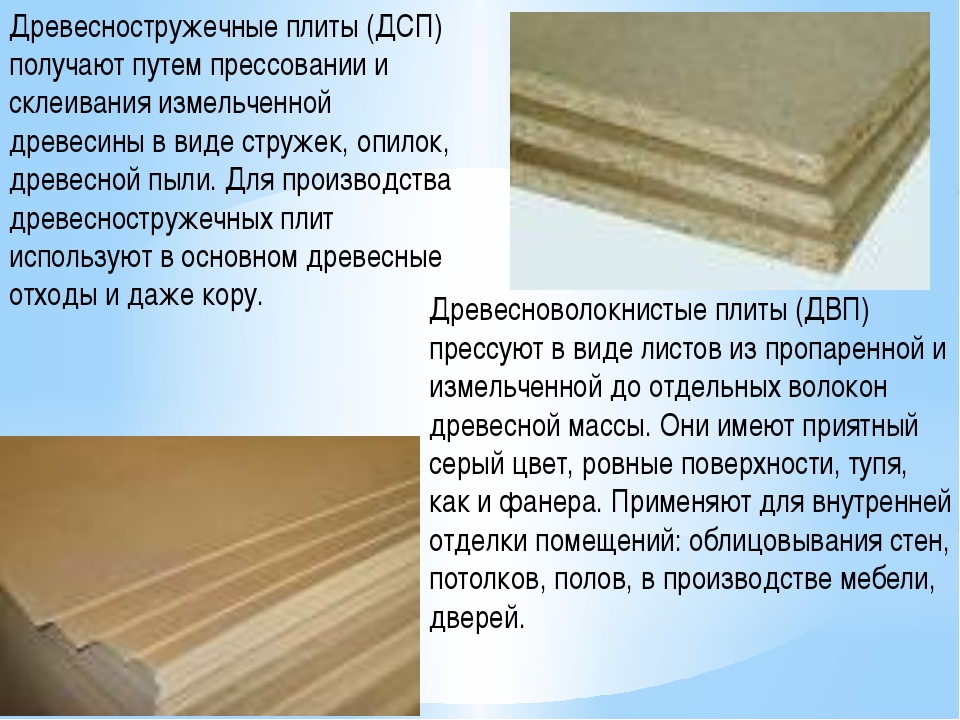

Это можно произвести мокрым или сухим методом, последний из которых предполагает, например, использование ДСП. Для того чтобы выбрать, какой материал для быстрого выравнивания использовать, следует знать о плюсах и минусах каждого из них.

Это можно произвести мокрым или сухим методом, последний из которых предполагает, например, использование ДСП. Для того чтобы выбрать, какой материал для быстрого выравнивания использовать, следует знать о плюсах и минусах каждого из них. Усложняет процесс необходимость не повредить покрытие и обеспечить надежное крепление.

Усложняет процесс необходимость не повредить покрытие и обеспечить надежное крепление.

Это позволяет получить материал с однородной структурой слоев, в котором исключены расслоения и пустоты. Это отличает ОСБ от вышеописанных материалов.

Это позволяет получить материал с однородной структурой слоев, в котором исключены расслоения и пустоты. Это отличает ОСБ от вышеописанных материалов.

У ламинированных плит очень ограниченный выбор цветов и узоров.

У ламинированных плит очень ограниченный выбор цветов и узоров. Поскольку дефицит древесины подтолкнул к изобретению фанеры, МДФ это еще один продукт, который был изобретен как дерево заменитель. МДФ состоит из маленьких кусочков дерева, которые разбиты на древесные волокна, а затем сжаты на гидравлическом прессе при очень высоком давлении в виде доски. Плиты МДФ изготавливаются различной толщины, так что они могут быть легко использованы в различных отраслях. Эти плиты с очень гладкой поверхностью и мебель из них получается очень качественная с точки зрения привлекательности. МДФ легко покрывается ламинатом различных форм и цветов или окрашивается по вашему выбору. Плиты МДФ изготавливаются из древесных волокон, следовательно, они имеют очень слабый потенциал для закручивания винтов.

Поскольку дефицит древесины подтолкнул к изобретению фанеры, МДФ это еще один продукт, который был изобретен как дерево заменитель. МДФ состоит из маленьких кусочков дерева, которые разбиты на древесные волокна, а затем сжаты на гидравлическом прессе при очень высоком давлении в виде доски. Плиты МДФ изготавливаются различной толщины, так что они могут быть легко использованы в различных отраслях. Эти плиты с очень гладкой поверхностью и мебель из них получается очень качественная с точки зрения привлекательности. МДФ легко покрывается ламинатом различных форм и цветов или окрашивается по вашему выбору. Плиты МДФ изготавливаются из древесных волокон, следовательно, они имеют очень слабый потенциал для закручивания винтов. Фанера доступна в больших размерах, чем плиты МДФ. Фанера гораздо лучше подходит для прибивания и резьбового крепежа, чем МДФ. Для крепления МДФ используется определенная техника, а фанера может быть просто прибита гвоздями или шурупами. У МДФ поверхность лучше подходит для изготовления мебели, чем у фанеры.

Фанера доступна в больших размерах, чем плиты МДФ. Фанера гораздо лучше подходит для прибивания и резьбового крепежа, чем МДФ. Для крепления МДФ используется определенная техника, а фанера может быть просто прибита гвоздями или шурупами. У МДФ поверхность лучше подходит для изготовления мебели, чем у фанеры. Самым большим преимуществом является то, что при производстве МДФ отходы древесины равны нулю, также можно смешивать волокна древесины различных пород, тогда как фанера делается из одной породы и за один раз. И фанера и МДФ используется в мебели, но МДФ в настоящее время в основном используются для производства мебели, а фанеры используется в качестве упаковочного материала, так как она прочнее, чем плиты МДФ. МДФ это экологически чистый продукт, если вы заботитесь об экологии вам лучше выбрать МДФ для изготовления мебели, а не фанеру.

Самым большим преимуществом является то, что при производстве МДФ отходы древесины равны нулю, также можно смешивать волокна древесины различных пород, тогда как фанера делается из одной породы и за один раз. И фанера и МДФ используется в мебели, но МДФ в настоящее время в основном используются для производства мебели, а фанеры используется в качестве упаковочного материала, так как она прочнее, чем плиты МДФ. МДФ это экологически чистый продукт, если вы заботитесь об экологии вам лучше выбрать МДФ для изготовления мебели, а не фанеру. Стружка укладывается перпендикулярными слоями. После прессовки детали приобретают необходимые параметры.

Стружка укладывается перпендикулярными слоями. После прессовки детали приобретают необходимые параметры. Это объясняется высокой ценой плиты за счет технологии изготовления: для производства многослойных листов используется натуральный шпон из различных пород деревьев. Для надежности конструкции пласты склеиваются между собой перпендикулярно. В результате получается крепкий и устойчивый к различного рода воздействиям материал.

Это объясняется высокой ценой плиты за счет технологии изготовления: для производства многослойных листов используется натуральный шпон из различных пород деревьев. Для надежности конструкции пласты склеиваются между собой перпендикулярно. В результате получается крепкий и устойчивый к различного рода воздействиям материал.

За счет плотного совмещения удается получить единую плоскость, поэтому это хороший вариант для оснований, имеющих некоторые отклонения.

За счет плотного совмещения удается получить единую плоскость, поэтому это хороший вариант для оснований, имеющих некоторые отклонения. Но оргалит может выступать самостоятельно в качестве облицовки с последующим окрашиванием.

Но оргалит может выступать самостоятельно в качестве облицовки с последующим окрашиванием.

Также они служат дополнительной теплоизоляцией, чем похожи на ОСБ.

Также они служат дополнительной теплоизоляцией, чем похожи на ОСБ. Чтобы положить изделие, потребуется намного больше времени. Просверлить его или подогнать по размеру сложнее за счет наличия в структуре слоев натурального дерева.

Чтобы положить изделие, потребуется намного больше времени. Просверлить его или подогнать по размеру сложнее за счет наличия в структуре слоев натурального дерева. Это объясняется высокой ценой и ограниченным размерным рядом.

Это объясняется высокой ценой и ограниченным размерным рядом. Эта бумага (Импрегнат) или имитирует различные материалы – как правило, дерево различных пород или некоторые другие материалы, например, металл Титан, или просто однотонная разных цветов: белый, бежевый красный, синий и т.д..

Эта бумага (Импрегнат) или имитирует различные материалы – как правило, дерево различных пород или некоторые другие материалы, например, металл Титан, или просто однотонная разных цветов: белый, бежевый красный, синий и т.д.. Распространенные ранее меламиновые кромки, которые можно было приклеить утюгом, практически вышли из применения в силу более низких потребительских качеств.

Распространенные ранее меламиновые кромки, которые можно было приклеить утюгом, практически вышли из применения в силу более низких потребительских качеств.

Недостатки МДФ – стоимость приближенная к ЛДСП и относительная хрупкость.

Недостатки МДФ – стоимость приближенная к ЛДСП и относительная хрупкость.

Простота обработки. Плотность плит МДФ составляет 700-870 кг/ м3, что обеспечивает возможность обработки на фрезерных станках и получения различных рельефов: от простых — для мебельных панелей — до сложных — при производстве панелей 3D. Долговечность. Панели МДФ не коробятся, не трескаются и не рассыхаются от перемены температуры. Благодаря специальным пропиткам, они не подвергаются воздействию насекомых-вредителей, грибка и плесени. Декоративно-защитное покрытие не требует дополнительного обслуживания — подкраски, покрытия лаком и т.п. При соблюдении правил эксплуатации изделия из МДФ могут служить своим владельцам несколько десятилетий. ФАНЕРА представляет собой слоистый материал, состоящий из склеенных между собой листов лущеного шпона. Л у щ е н ы й ш п о н – тонкий слой древесины заданной толщины в виде ленты, полученной при лущении чурака на лущильных станках. При этом цилиндрический отрезок древесины (чурак) совершает вращательное движение, а инструмент (нож) поступательное движение в направлении оси вращения материала.