Описание и свойства деловой древисины.

Свойства и характеристика хорошей качественной древесины.

Деловая древесина представляет собой универсальный продукт, соответствует по габаритам и качественным показателям требованиям промышленности для переработки и получения различных экологичных материалов. Кроме того, ее можно использовать в исходном виде (кругляк). И даже после самой глубокой переработки отходов не остается. На выходе получается технологическая щепа – т.е. от пневого осмола. Но не она, ни дрова и дерево для бытовых нужд к категории «деловой лес» не относятся.

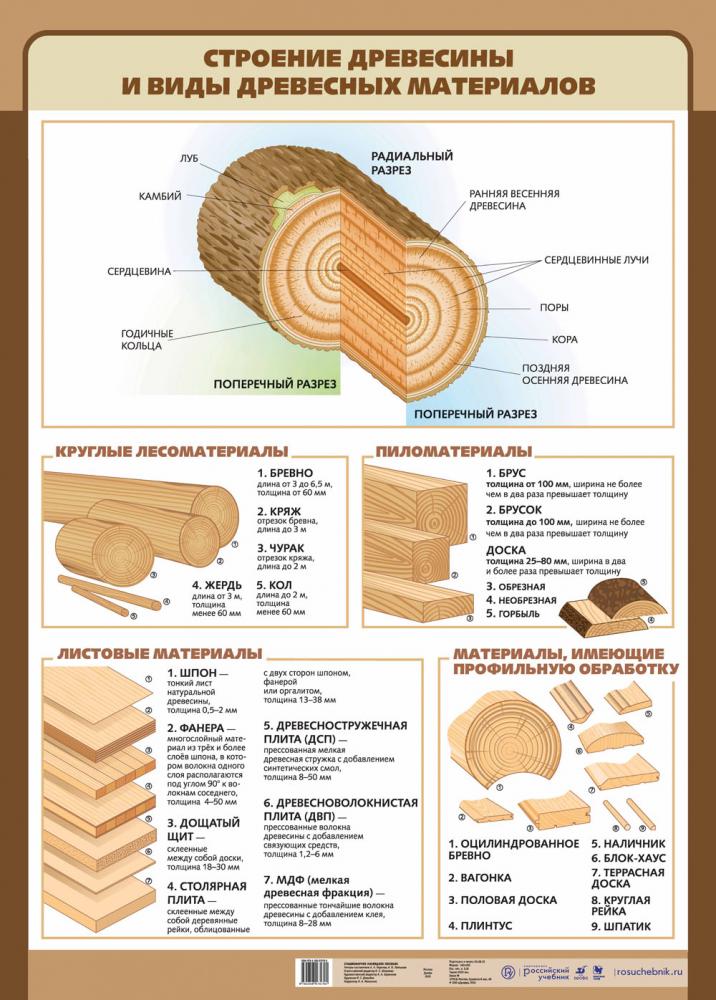

Для изготовления древесины используются хлысты деревьев, из них делаются сортименты. Оптимальный диаметр образца (нет коры в срезе сверху), ограничивается 6 см и считается зоной качественного материала. Применяется в промышленном масштабе сырье не меньшего 3-го сорта. В зависимости от величины древесный пиломатериал разделяется на такие группы:

1. Крупный.

2. Средний.

3. Мелкий.

Применяемые сортименты бывают крупномерными, тонкомерными, а также средней величины.

Хлыст в диаметре в зоне крупного материала должен составлять не меньше 26 см, в среднем – 14-24 см, а в мелкой – 6-13 см по всей длине хлыста. Для определения качества древесины, следует изучать характеристики и размеры хлыста, технологию раскроя и спецификацию сортимента, который получается после обработки. Главное – грамотно выполнить раскрой крупного места бревна, который является сырьем для получения деловой древесины. Ценность материала зависит от породы дерева, на основе которой он производится. Деловую качественную древесину применяют для разных целей, включая строительные работы, ремонт и выпуск мебельной продукции.

Разновидности древесины.

Интересуясь, как выбрать деловую древесину, следует учитывать ее основные разновидности и свойства. Это требуется для того, чтобы в процессе эксплуатации пиломатериалы сохраняли свои начальные свойства, были прочными и долговечными.

Виды деловой древесины в зависимости от породы исходного сырья.

Лиственные породы обладают повышенным запасом прочности, большим эксплуатационным сроком и эстетической привлекательностью. Как правило их используют для проведения отделки внутри помещения, выпуска мебели, столярной продукции и напольных покрытий. Особо популярны такие породы:

1. Дуб.

2. Клен.

3. Бук.

4. Липа.

5. Осина.

6. Береза.

7. Ясень.

Дуб считается элитной породой, которая стоит достаточно дорого, выглядит эстетично и роскошно. Помимо повышенных прочностных свойств и долговечности, материал обладает хорошими декоративными характеристиками.

Следующая популярная порода – бук. По эксплуатационным качествам она не уступает дубовым заготовкам, а еще и применяется для выпуска креозота, дегтя и даже кислоты уксусной. При лакировании материал сохраняет начальный цвет, без труда в сыром виде обрабатывается и хорошо держит лакокрасочные вещества. Но высохшие буковые конструкции бывают трескаются и теряют форму при воздействии. Очень часто их используют в качестве аналогов под красное или ореховое дерево.

На территории России наибольшим спросом пользуются сосновые и еловые породы. Их активно используют в сфере строительства из-за дешевизны, красивого внешнего вида и устойчивости к негативным факторам. Деревья произрастают повсеместно, за исключением стран Средней Азии. В составе пиломатериалов содержится много смолы, поэтому в процессе эксплуатации она может выделяться на поверхности.

Деревья произрастают повсеместно, за исключением стран Средней Азии. В составе пиломатериалов содержится много смолы, поэтому в процессе эксплуатации она может выделяться на поверхности.

Сосна считается бюджетным материалом с широкими сферами применения. Хвойная древесина выделяется равномерной структурой и минимальным количеством сучков, что обеспечивает максимальный выход готовой деловой продукции. Материалы подходят для обработки на станках, причем в любом виде (исходном или после сушки). Их просто окрашивать и обслуживать. Однако твердый ствол дуба превосходит хвойные виды по запасу прочности.

Деловой круглый лес широко применяется в строительной сфере. Даже если в качестве основного стройматериала используется камень или кирпич, древесину применяют для элементов строительных конструкций (кровли, окон и дверей). На деревянной основе делаются покрытия для пола, перегородки, каркасы, постройки и прочие сооружения.

Хвойные разновидности пород.

Хвойные виды деревьев, включая пихту, сосну, ель, кедр и лиственницу, пользуются спросом из-за невысокой стоимости и хороших эксплуатационных качеств. Так, лиственница не боится гниения и других негативных воздействий окружающей среды. Однако другие хвойные виды уступают лиственным по долговечности. Проблема решается путем пропитки сырья специальными химическими составами.

Так, лиственница не боится гниения и других негативных воздействий окружающей среды. Однако другие хвойные виды уступают лиственным по долговечности. Проблема решается путем пропитки сырья специальными химическими составами.

Лиственница относится к наиболее стойким к разрушению хвойным породам. Кстати, большинство венецианских построек, которые в течение столетий размещаются на воде, построены из русской лиственницы. В составе хвойных пиломатериалов присутствуют смолистые примеси. Но цена продукции намного ниже, чем стоимость заготовок из дуба или лиственных видов.

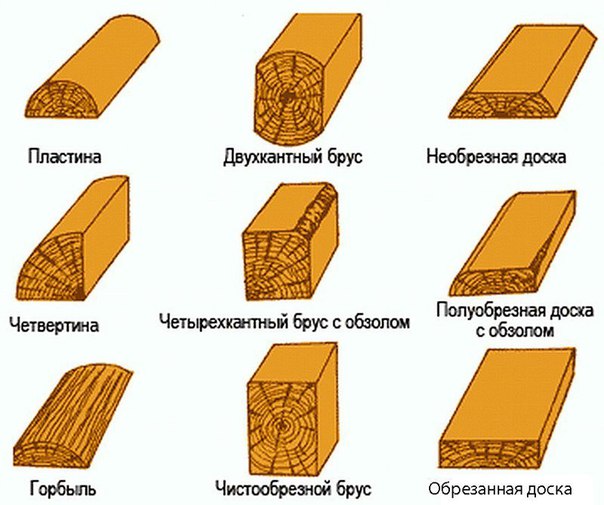

Классификация с учетом формы, структуры и размеров.

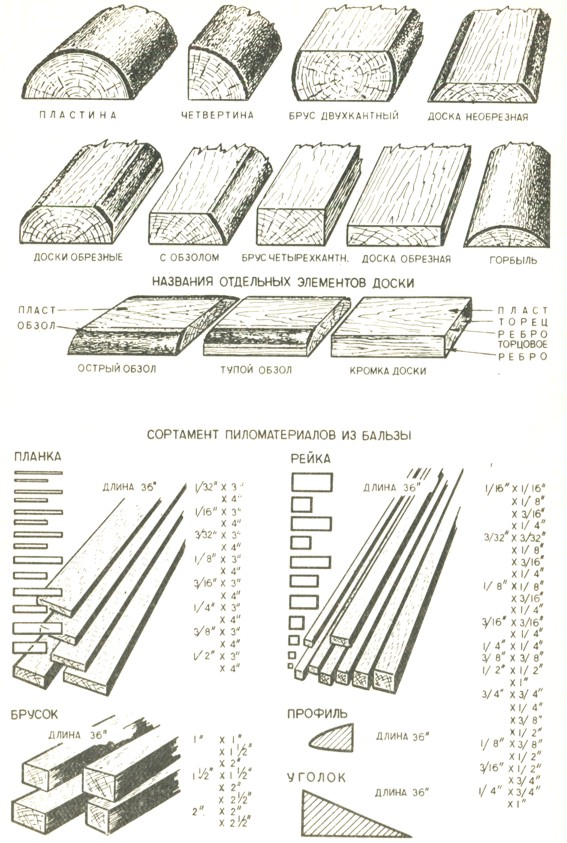

Доска очень востребованный пиломатериал, толщиной до 100 мм, а шириной в зависимости от диаметра заготовки. Исходным материалом для лесопилок разумеется применяются хвойные заготовки из лиственницы, сосны и ели. Однако доски производят из пород лиственных деревьев. При выборе оптимального варианта для себя следует обязательно учитывать места и внешние факторы его эксплуатации.

В зависимости от технологии обработки строительные доски бывают обрезными и необрезными. Первые являются пиломатериалом с очищенной от коры поверхностей древесины. Потому применяют в основном для наружной отделки и внутри постройки, а также для облицовки элементов кровельной конструкции.

Необрезной вариант поставляется с корой или частично очищенной и используют в подсобных работах, таких как обустройство опалубки для фундамента, сборка лесов и т. д. Такие заготовки имеют неровные края.

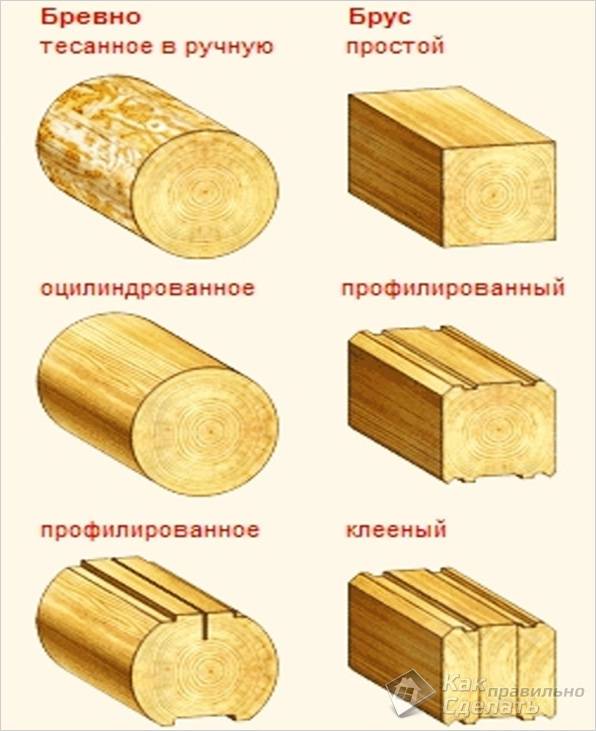

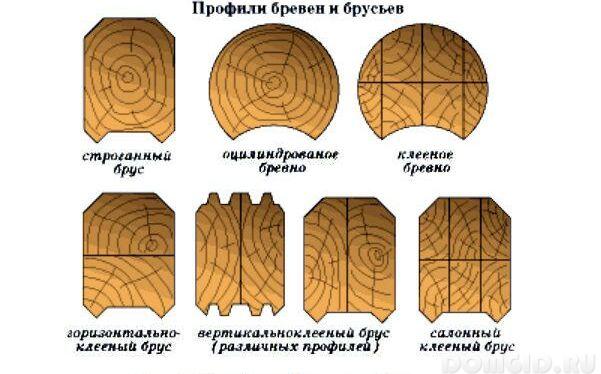

Под брусом предлагается пиломатериал квадратным сечением или прямоугольным с популярной сечение и толщиной 100 мм, но бывает и другой. Длина как правило зависит от исходного дерева и указанных в заказе размеров. Брус относится к экологичным природным материалам, который может прослужить многие десятки лет. Он производится на основе хвойной древесины как правило и широко потребляется при строительстве коттеджей, фундаментов, дачных построек, мебельной продукции и кораблей. Самый популярный размер – 100х100 и 150х150 мм. Такая толщина нужна для того, чтобы гарантировать хорошее качество сборки. Кроме того, из него делаются стены, двери, потолки в деревянных постройках. Брус бывает обычным не очищенным, оцилиндрованным клееным, оцилиндрованным и профилированным. Каждый вид отличается своими характеристиками и достоинствами.

Самый популярный размер – 100х100 и 150х150 мм. Такая толщина нужна для того, чтобы гарантировать хорошее качество сборки. Кроме того, из него делаются стены, двери, потолки в деревянных постройках. Брус бывает обычным не очищенным, оцилиндрованным клееным, оцилиндрованным и профилированным. Каждый вид отличается своими характеристиками и достоинствами.

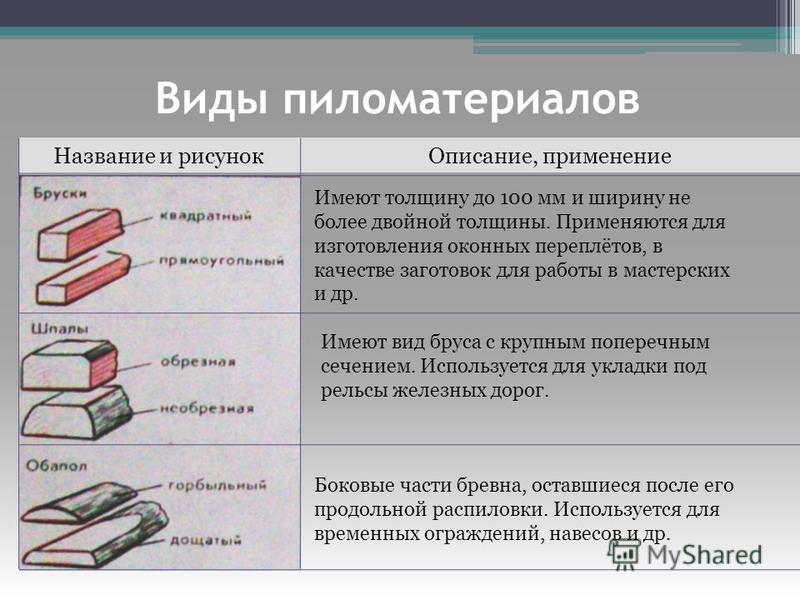

Под бруском подразумевается квадратного или прямоугольного сечения доска, толщиной не более 100 мм и в ширину не больше двойной толщины. Он предназначается для ремонта, столярных и строительных работ и промышленной сфере. Для хвойных разновидностей древесины оптимальная толщина брусков варьируется от 16 до 75 мм, а в длину бывает от 1 до 6,5 метров.

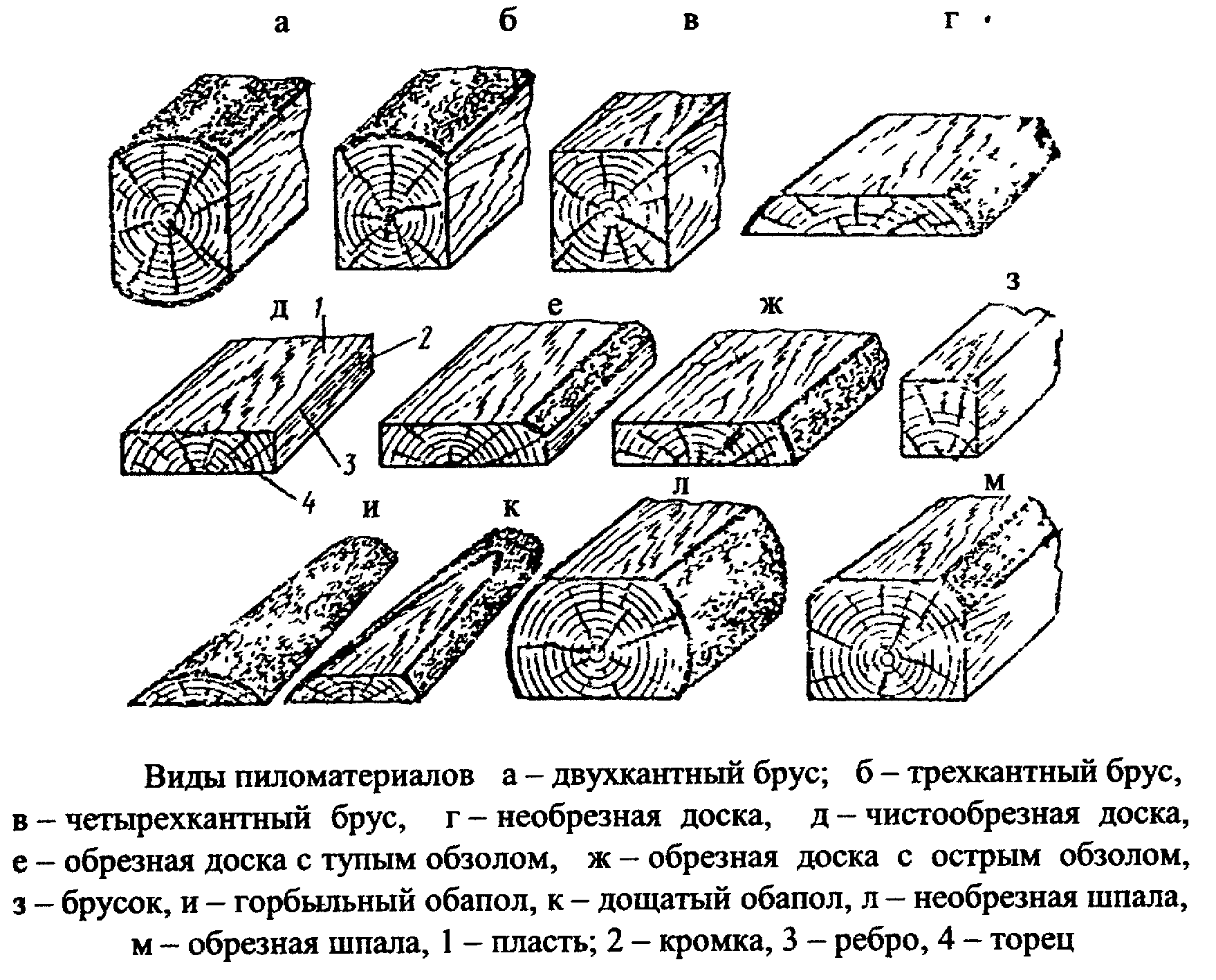

Шпала представляет собой опору для рельсов из брусьев, шириной 23-25 см, глубиной 18-20 см и длиной 275 мм. Постройки на основе шпал характеризуются повышенной теплоемкостью и большим сроком службы, т.к. этот стройматериал производится из ели, пихты, сосны и хвойных пород.

Из шпал делаются различные конструкции, хозяйственные здания и элементы не жилых помещений. Является не дорогим материалом, и обязательно обрабатывается креозотом для защиты от гниения или негативных воздействий грибков и насекомых. Однако в составе этого средства присутствуют токсичные фенолы, нафталин, антрацен и вредные вещества, которые негативно влияют на человеческое здоровье, провоцируя головные боли. Поэтому шпалы не подходят для возведения жилого дома.

Еще на строительном рынке широко применяется горбыль или обапол. Это часть бревна с боков с пропиленной и не пропиленной поверхностями. Под горбылем подразумеваются отходы от дерева, которые получаются после разрезки стволов. Одна сторона имеет исходную полукруглую фактуру, а с другой стороны – это плоскость. Ее применяют для возведения заграждений или забора, подсобок, опалубки, временных строений, поддонов и прочих сооружений. Ключевое достоинство – невысокая стоимость и простота в использовании.

Дровяной горбыль идет только для топки печки, поскольку он не представляет строительной ценности. Но существует его разновидность, так называемый деловой тип Его обрабатывают и получают дешевый стройматериал. Потом используют для возведения нежилых построек, ограждающих заборов. Все перечисленные разновидности древесины подходят для различных сфер эксплуатации.

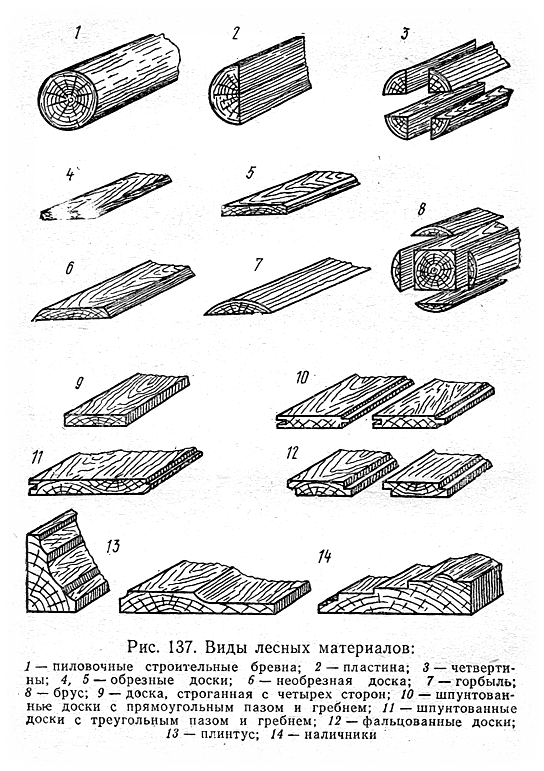

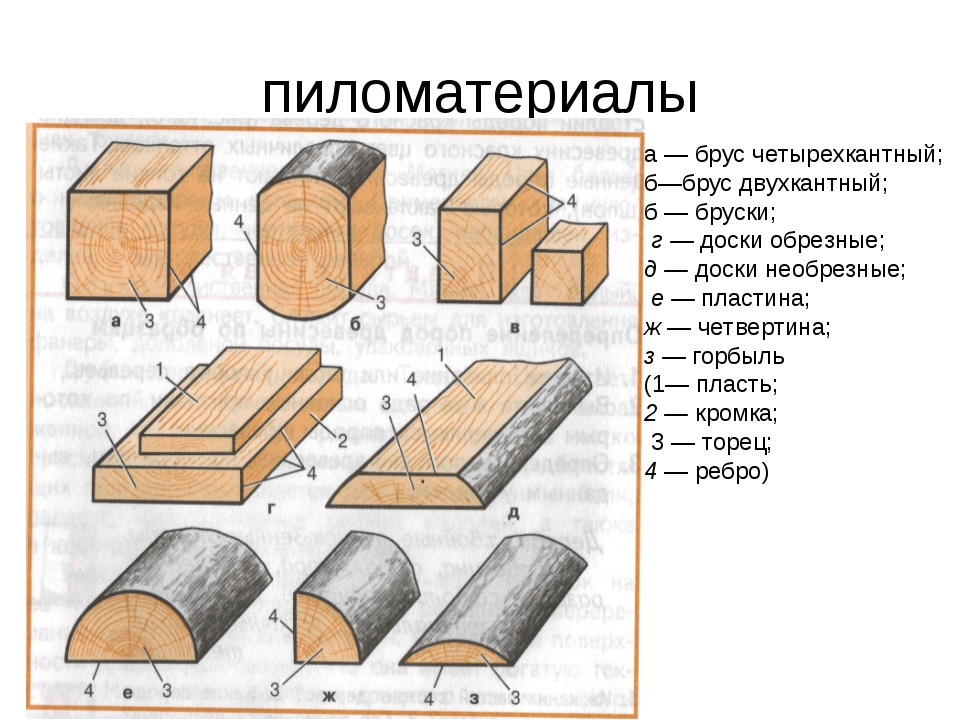

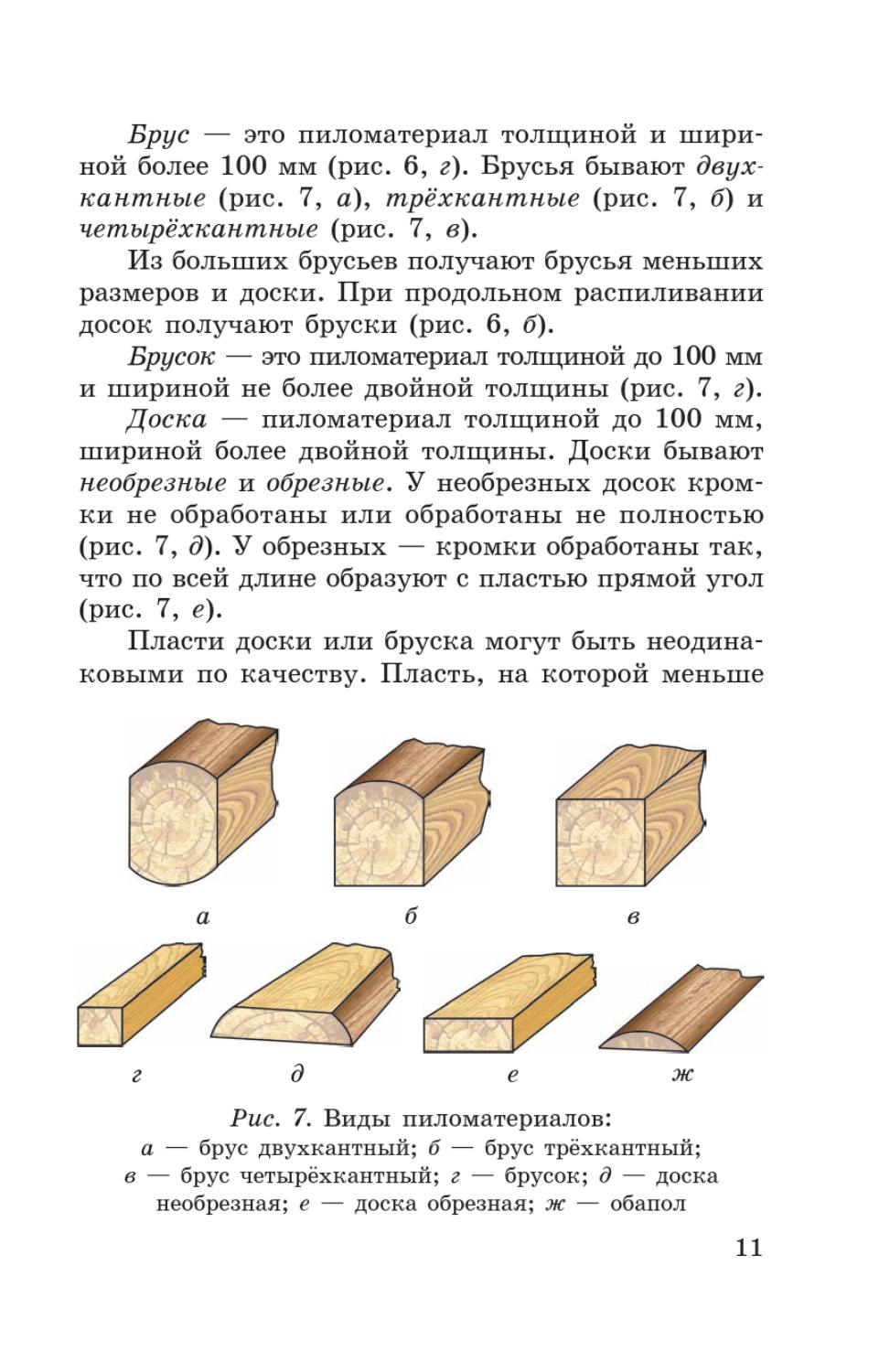

Пиломатериалы их классификация и основные элементы

Пиленой называют продукцию из древесины, получаемую в результате продольного деления бревен на части и продольного и поперечного раскроя полученных частей (ГОСТ 18288). Пиленая продукция по форме поперечного сечения делится на пиломатериалы, заготовки из древесины, шпалы, обапол.

Пиломатериалы — пилопродукция определенных размеров и качества с двумя плоскопараллельными пластями. Заготовки из древесины — пиломатериалы с размерами и качеством, соответствующими изготовляемым деталям и изделиям, с припусками на обработку и усушку.

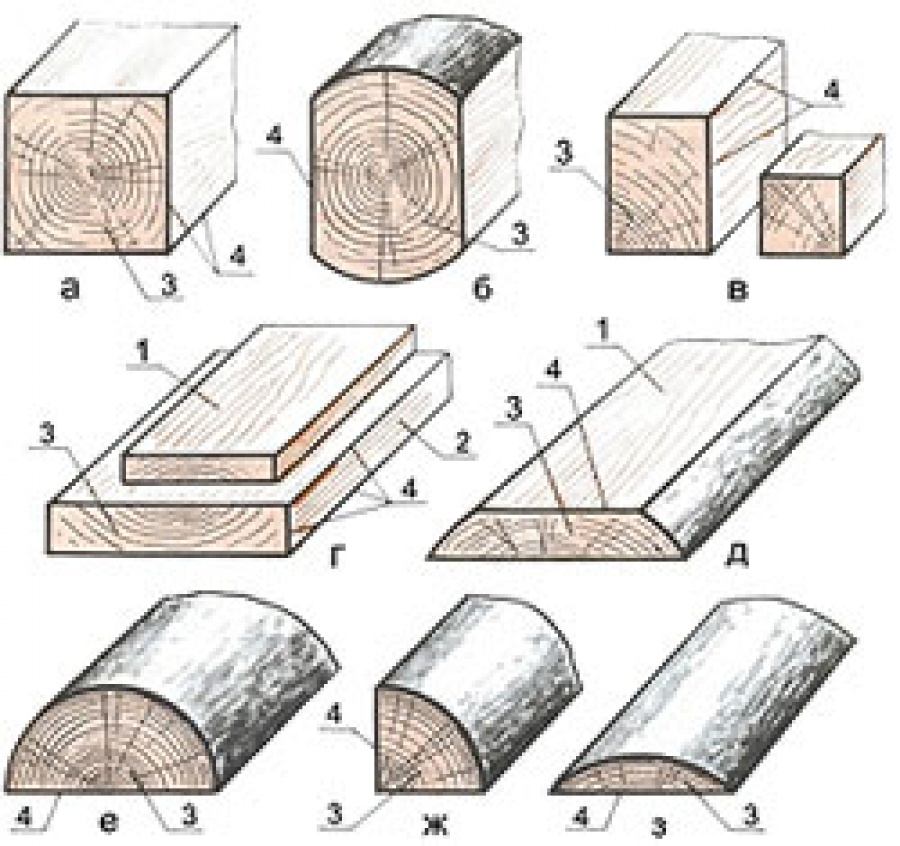

По форме и размерам поперечного сечения пиломатериалы в свою очередь делят на доски, бруски и брусья. Доска — это пиломатериалы толщиной до 100 мм и шириной более двойной толщины. Брусок – это пиломатериалы толщиной до 100 мм и шириной не более двойной толщины. Брус — это пиломатериалы толщиной и шириной 100 мм и более.

По характеру обработки различают пиломатериалы необрезные, односторонние обрезные, обрезные, строганые. Необрезные пиломатериалы – с не опиленными или частично опиленными кромками, с обзолом более допустимого в обрезных пиломатериалах. Односторонние обрезные пиломатериалы — с одной кромкой, опиленной перпендикулярно пластям, и обзолом на этой кромке не более допустимого в обрезных пиломатериалах, а также обрезные с обзолом более допустимого на одной кромке. Обрезные пиломатериалы — с кромками, опиленными перпендикулярно пластям, и с обзолом не более допустимого. У строганых пиломатериалов обработана строганием или фрезерованием хотя бы одна пласть или обе кромки (за исключением полученных на фрезерно-пильных установках).

Обрезные пиломатериалы — с кромками, опиленными перпендикулярно пластям, и с обзолом не более допустимого. У строганых пиломатериалов обработана строганием или фрезерованием хотя бы одна пласть или обе кромки (за исключением полученных на фрезерно-пильных установках).

По местоположению в бревне различают доски сердцевинные, центральные и боковые. Сердцевинную доску (брус) выпиливают из центральной части бревна или бруса, она включает сердцевину. Центральная доска (брус) — каждая из двух смежных досок (брусьев), выпиленных из центральной части бревна или бруса и расположенных симметрично оси бревна. Боковая — каждая доска, не являющаяся сердцевинной или центральной.

По расположению пластей и кромок относительно годовых слоев древесины различают ПМ радиальной, тангентальной и смешанной распиловки. По породам древесины различают пилопродукцию хвойных пород, выпиленную из древесины сосны, ели, пихты, кедра, лиственницы, и пилопродукцию лиственных пород, выпиленную из древесины бука, дуба, березы, осины, липы и др. В России более 90% пиломатериалов выпиливают из хвойного пиловочного сырья.

В России более 90% пиломатериалов выпиливают из хвойного пиловочного сырья.

По назначению пиломатериалы могут быть для внутрисоюзного потребления и экспортные. Первые в свою очередь делят на пиломатериалы общего и специального назначения (резонансные, авиационные и т. д.).

Основные элементы пиломатериалов. Пласть пиломатериалов – это любая из двух противоположных более широких продольных поверхностей пиломатериала, а также любая продольная поверхность с квадратным поперечным сечением. Внутренняя пласть пиломатериалов — пласть, менее отдаленная от сердцевины бревна. Наружная пласть пиломатериалов – это пласть, более отдаленная от сердцевины бревна, а также любая из пластей, если они находятся на равном расстоянии от сердцевины. Кроме того, различают лучшие и худшие пласти пиломатериала по качеству обработки и по качеству древесины.

Кромка пиломатериалов – это любая из двух противоположных более узких продольных опиленных поверхностей обрезных, а также любая из обзольных продольных поверхностей необрезных. Торец пиломатериалов – это концевое поперечное сечение. Ребро – линия пересечения двух смежных поверхностей пиломатериалов. Обзол – часть поверхности бревна, оставшаяся на пиломатериале.

Торец пиломатериалов – это концевое поперечное сечение. Ребро – линия пересечения двух смежных поверхностей пиломатериалов. Обзол – часть поверхности бревна, оставшаяся на пиломатериале.

ПОХОЖИЕ СТАТЬИ:

Что лучше брус или клееный брус

Жилые дома из дерева – многовековая традиция, с которой не спешат расставаться и сейчас, несмотря на широкий ассортимент современных строительных материалов. Природная теплота древесины, способность противостоять суровым российским зимам, здоровая атмосфера в доме – все это аргументы в пользу того, что у такого типа строительства впереди еще очень большое будущее. Правда, и здесь чувствуется «веяние прогресса» — на смену привычным бревенчатым срубам приходят более простые в возведении и последующей отделке здания из бруса.

Что лучше брус или клееный брусЕсли планируется постройка деревянного дома, то у многих будущих владельцев возникает вопрос о том, что лучше брус или клееный брус. Чтобы определиться с ответом, необходимо произвести сравнение этих строительных материалов, рассмотрев их основные характеристики.

Современный российский рынок предлагает потребителю различные варианты исходных материалов для строительства дома — массивный и клееный брус, ровный (с четким прямоугольным сечением) и профилированный. Можно приобрести и оцилиндрованный брус, то есть превращенный в процессе обработки в «бревно».

Необходимо знать, что в результате применения новых технологий сушки и обработки пиломатериалов удалось избавиться от многих недостатков, присущих натуральному дереву. Однако, это порой может негативно отражаться на других характеристиках древесины. То есть, категорично однозначного ответа на вынесенный в заголовок вопрос – нет. Поэтому при выборе материала для постройки следует принимать во внимание целый ряд нюансов, о которых и пойдет речь дальше.

Древесина для изготовления бруса

В первую очередь необходимо несколько слов сказать о породах древесины, которые используются для изготовления бруса, и о том, какая из них будет более уместна в конкретном случае.

Самыми популярными видами древесины при изготовлении как массивного, так и клееного бруса являются хвойные породы — это сосна, ель, лиственница и кедр. Из лиственных пород деревьев чаще всего используется осина, так как благодаря своей структуре, она имеет низкую теплопроводность.

- Сосна является наиболее доступным по цене пиломатериалом, поэтому из нее в очень широких масштабах изготавливают массивный брус и собирают клееный. Такой материал отлично подходит для строительства жилых домов. Есть, конечно, у сосны и весьма значительные недостатки, в частности – хрупкость, но невысокая стоимость в достаточной мере окупает их.

- Брус из кедра или лиственницы имеет более высокую стоимость, но он отлично подходит для возведения бань. Такие материалы не только обладают выраженной устойчивостью к влажности и перепадам температур, но и благодаря своим природным качествам способны создать в помещении оздоравливающий микроклимат.

Лиственница имеет очень плотное структурное строение волокон, поэтому и вес пиломатериалов из нее весьма немал. Поэтому несущей способности фундамента под стены необходимо делать прочным и надежным. В состав этой древесины входит натуральный антисептик, который делает ее защищенной от появления вредных насекомых и плесени. Очень часто брус из лиственницы используется «точечно», то есть на отдельных участках строительства. Например, его можно применить для нижнего венца, верхней обвязки, мауэрлата, а стены при этом возвести из более дешевого соснового.

- Еловая древесина обладает не слишком высокой прочностью и довольно неустойчива к гнилостным процессам. Кроме того, этот материал имеет большое количество сучков, которые также неблагоприятно влияют на долговечность материала.

А для внутренних – почему бы и нет?

А для внутренних – почему бы и нет?Однако, те же сучки, а также характерный фактурный рисунок волокон и красивый оттенки цвета делают этот материал довольно живописным. Поэтому еловый брус чаще всего используется для возведения внутренних перегородок, которые станут украшением интерьера комнат даже без дополнительной отделки.

Цены на брус

брус

Процесс изготовления разных типов бруса. Характерные особенности получаемых материалов

Чтобы разобраться в том, какой брус для строительства дома лучше, для начала есть смысл ознакомиться с процессом изготовления клееных и массивных изделий.

Массивный брус

Массивный брус, то есть изготовленный из целого бревна, получается по технологии его выпиловки (окантовки) — срезания с кругляка периферийных областей и придания ему квадратной или прямоугольной формы в сечении. Стоимость таких изделий несравнимо ниже, чем клееных.

Важно помнить то, что очень часто такие пиломатериалы имеют естественную влажность натурального дерева, так как изготавливаются из неподготовленной древесины. Нельзя забывать, что если такой материал будет использован для постройки дома без предварительной просушки в правильно созданных условиях, то брус может повести себя непредсказуемо уже в период эксплуатации здания. То есть древесина порой начинает деформироваться, брус способен серьезно растрескаться или дать значительную усадку, что приведет к появлению достаточно больших зазоров между деталями стены.

Нельзя забывать, что если такой материал будет использован для постройки дома без предварительной просушки в правильно созданных условиях, то брус может повести себя непредсказуемо уже в период эксплуатации здания. То есть древесина порой начинает деформироваться, брус способен серьезно растрескаться или дать значительную усадку, что приведет к появлению достаточно больших зазоров между деталями стены.

Эти факторы не останавливают многих будущих владельцев домов, и массивный брус довольно-таки часто выбирается в качестве основного материала для строительства. Но все-таки полностью игнорировать деформационные «наклонности» такой древесины не следует.

Массивный профилированный брус – как правило, для его изготовления уже применяется хорошо просушенная древесинаМассивный профилированный брус изготавливается из подготовленного материала, то есть влажность исходной древесины доведена до необходимого уровня. Профилированный брус отличается от обычного наличием пазов и шипов соответствующей конфигурации, при помощи которых производится соединение деталей между собой в ходе сборки стен дома.

Профилированный брус отличается от обычного наличием пазов и шипов соответствующей конфигурации, при помощи которых производится соединение деталей между собой в ходе сборки стен дома.

Натуральный профилированный брус можно разделить на два типа по показателям влажности:

- Естественной влажности, которая может составлять 18÷23%. Брус, не прошедший сушку в специальной камере, дает усадку за год до 10÷15%. Влажная древесина плохо впитывает пропитки и лакокрасочные материалы, а при естественном просыхании окраска может начать отслаиваться от поверхности отделанных стен. Кроме этого, влажное дерево труднее поддается обработке, поэтому идеально гладкой поверхности, при такой необходимости, достичь очень непросто.

Если дом возводится из непрошедшего камерную сушку стройматериала, то его, как правило, оставляют на зиму для вымерзания влаги и естественной просушки древесины. Поэтому внутренняя и внешняя отделка, ну и, понятно, заселение владельцев, производятся только спустя несколько месяцев после постройки дома.

- Сухой брус, прошедший обработку в специальной сушильной камере. Его влажность обычно выдерживается в пределах 12÷18%. Просушенный по такой технологии брус стоит существенно дороже влажного, так как обладает более высокими показателями стабильности в эксплуатации. У него, кроме этого, меньше выражена подверженность к поражению плесенью или грибком. Важно и то, что при складском хранении такого материала пазы и шипы не меняют своих линейных параметров, то есть не будут причиной проблем в ходе монтажа стен здания.

Усадка просушенного бруса после постройки дома незначительна. Так, за год эксплуатации материал усаживается всего на 1÷2%.

Параметры натурального бруса определяются нормативами ГОСТ. Стандартная длина деталей — 3000 и 6000 мм, а ширина и высота в сечении могут варьироваться от 100 до 250 мм. Необходимо отметить, что иногда производители делают под заказ брус, доходящий в сечении и до 300 мм. Однако, стоимость таких нестандартных материалов будет значительно выше, и дело даже не только в большем объеме. Просто для их изготовления гораздо сложнее будет подобрать бревна подходящего диаметра.

Однако, стоимость таких нестандартных материалов будет значительно выше, и дело даже не только в большем объеме. Просто для их изготовления гораздо сложнее будет подобрать бревна подходящего диаметра.

В регионах страны с низкими зимними температурами (а сюда можно отнести, наверное, большую часть территории России) рекомендуется для внешних стен выбирать брус с размерами в сечении 200×200 или 200×250 мм. Материал же, имеющий размеры в сечении 100×100 или 100×120 мм, обычно используется для установки внутренних межкомнатных перегородок.

Массивный брус обладает и выраженными достоинствами, и серьёзными недостатками. Один из «минусов» — это появление глубоких трещин.Массивный брус, если его сравнивать с клееным, имеет свои достоинства и недостатки. На первый взгляд, может показаться, что положительных качеств у него намного меньше, чем отрицательных. Однако, его и немногочисленные, может быть, «плюсы» являются достаточно существенными доводами, которые вполне способны стать определяющими при выборе строительного материала.

Итак, к достоинствам массивного бруса можно отнести следующие моменты:

- Массивный брус — более распространен в частном строительстве из-за его ценовой доступности по сравнению с клееным вариантом. Этот фактор вполне можно отнести к наиболее убедительным «плюсам» материала.

- Еще одним немаловажным преимуществом этого строительного материала является его абсолютная экологическая чистота. При его изготовлении не используется никаких дополнительных искусственно созданных составов.

- Профилированный массивный брус, имеющий качественную обработку, обладает эстетичным внешним видом, поэтому часто не требует дополнительной внешней отделки.

- Натуральное дерево обладает «дышащим» эффектом.

- При использовании натурального утеплителя в комплексе с натуральной древесиной, в доме создается наиболее здоровый микроклимат.

К недостаткам бруса из массивной древесины можно отнести следующие моменты:

- Большие сложности с изготовлением бруса большого размера в сечении, так как стволы деревьев имеют естественные дефекты, которые производитель старается убрать при обработке бревен.

Это могут быть крупные сучки, изгибы, разветвления стволов, пораженные участки и т.п.

Это могут быть крупные сучки, изгибы, разветвления стволов, пораженные участки и т.п. - У натурального дерева существуют и некоторые скрытые недостатки, которые часто обнаруживаются в процессе строительства дома.

- Возможное появление трещин под воздействием внешних факторов — атмосферных осадков, перепадов температур, солнечных лучей, ветра. Никогда нельзя полностью исключать и вероятность деформации древесины.

Клееный брус

Технология изготовления клееного бруса — более сложна и затратна, так как включает в себя несколько этапов, проведение которых требует немало времени.

Клееные изделия — это многослойный материал, состоящий из нескольких массивных досок разной или одинаковой толщины. Для производства клееного бруса, как правило, используются хвойные породы древесины.

Работы по их изготовлению многослойных клееных стройматериалов из натуральной древесины проходят примерно в следующем порядке:

- Первым этапом производится отбор и сортировка древесины.

- Далее, бревна распускаются на доски необходимой толщины.

Цены на клееный брус

клееный брус

- После проведения первичной отбраковки, доски отправляются в специальные сушильные камеры, где из древесины удаляется излишняя влага. При такой технологии считается нормой только 10% влажности. Допустимое отклонение от установленного параметра может составлять не более 2%. Уровень влажности проверяется с помощью специального прибора — влагомера.

- Если доска на выходе оказывается недосушенной или пересушенной, то, в зависимости от показателя влажности, материала может быть отправлен на кондиционирование или на досушку.

- Доска, успешно прошедшая контроль влажности, отправляется на окончательную проверку на наличие изъянов.

Если обнаруживаются серьезные изъяны, то или они устраняются по мере возможности, или такой материал в дальнейшую работу не пускается.

Если обнаруживаются серьезные изъяны, то или они устраняются по мере возможности, или такой материал в дальнейшую работу не пускается. - Далее, самые тонкие доски могут «сшиваться» между собой способом «паз-шип», глубина которых равняется примерно 3÷5 мм. В результате этого процесса формируются сборные ламели — из них и цельных досок в дальнейшем будет собираться брус.

Доски, из которых изготавливаются ламели, складываются между собой перед их склеиванием таким образом, чтобы волокна каждой из них были направлены в противоположную сторону. Такая техника составления клееных деталей как раз и помогает в дальнейшем избежать процессов деформации готовых изделий – происходит взаимная компенсация возможных изгибов слоев.

Залог качества материала и его устойчивости к деформациям – правильное расположение ламелей, составляющих клееный брус- Поверхности получившихся ламелей тщательно выравниваются на специальном оборудовании.

- Следующим этапом, древесина поступает на склеивание.

Этот процесс производится на клееналивочных станках, где на заготовки наносится нужный состав. Клей, с помощью которого производится скрепления ламелей, подбирается с учетом жестких экологических требований безопасности материала. Клееный брус должен быть «чистым» материалом, не содержащим формальдегидных смол, а также тяжелых металлов и других вредных для человека и окружающей среды веществ.

Этот процесс производится на клееналивочных станках, где на заготовки наносится нужный состав. Клей, с помощью которого производится скрепления ламелей, подбирается с учетом жестких экологических требований безопасности материала. Клееный брус должен быть «чистым» материалом, не содержащим формальдегидных смол, а также тяжелых металлов и других вредных для человека и окружающей среды веществ. - После нанесения на ламели клея, они собираются в пакет и транспортируются в прессовальный цех. Количество ламелей, составляющих клееный брус, может варьироваться от двух до десяти и даже более, в зависимости от размера заготовок и запланированного размера конечного изделия. Прессование производится в горизонтальном механическом прессе при воздействии на изделия высокого давления, и с соблюдением определенного температурно-влажностного режима.

В прессовальной установке собранные из ламелей пакеты остаются до полного высыхания клея.

- Далее, склеенные пакеты подвергаются окончательной обработке, при которой профилированному брусу придаются заданные геометрические формы и, как говорится, товарный вид.

В зависимости от того, какую форму задумано получить на выходе, на данном этапе применяется различное обрабатывающее оборудование. В процесс обработки входит строжка с приданием точных размеров в сечении, вырезание чаши, профилирование, а также торцевание на специальном станке.

- Завершает технологический процесс этапом обработки клееного бруса антисептическими средствами и антипиренами. Эта работа часто осуществляется вручную — на поверхности бруса с помощью мягкой кисти наносится защитный состав. После этого для достижения желаемых результатов изделия необходимо выдержать в течение 24 часов для атмосферного просыхания защитной пропитки. Только после этого брус может быть использован для постройки дома.

По данной технологии производится два типа бруса — это несущий и ограждающий. Несущие изделия применяются для установки перекрытий дома, а ограждающий для возведения стен.

Цены на обрезной брус

обрезной брус

В некоторых случаях несущий брус усиливается металлической или стеклопластиковой арматурой, которая вклеивается в середину изделия при его изготовлении. Для ограждающего бруса арматурная вставка не требуется.

Несколько слов необходимо сказать о характерных особенностях этого типа строительного материала.

Клееные виды бруса применяются в строительстве домов относительно недавно, а точнее — не более чем 25÷30 лет. Но материал за этот период уже сумел доказать удобство работы с ним и долговечность после многолетней эксплуатации в самых суровых условиях. Благодаря продуманной технологии изготовления, получается прочный и практичный материал. В построенный из него дом можно вселяться сразу же после возведения, то есть нет никакой необходимости давать паузу на несколько месяцев, дожидаясь, пока произойдет усадка строения.

В построенный из него дом можно вселяться сразу же после возведения, то есть нет никакой необходимости давать паузу на несколько месяцев, дожидаясь, пока произойдет усадка строения.

Размеры клееного бруса могут быть совершенно разными, так как они не ограничиваются диаметром и длиной бревна, из которого изготавливается массивный строительный материал. Так, длина клееного бруса может доходить до 18000 мм, в отличие от массивного, стандартный предел длины которого — 6000 мм. В принципе, нет никаких препятствий и в сборке пакетов любой разумной толщины и высоты в сечении.

Однако, клееный брус, несмотря на свои отличные характеристики, имеет не только положительные, но и отрицательные моменты.

К достоинствам клееного бруса относят следующие его характерные особенности:

- Материал имеет очень точную геометрию. И размеры деталей «не пляшут», то есть остаются неизменными, даже при длительной эксплуатации строения.

- Выверенные формы профилированного клееного бруса значительно упрощают процесс строительства дома.

- Минимальная усадка материала позволяет заселиться в дом сразу после его постройки, а также не откладывать «на потом» отделочные работы.

- Благодаря высокотехнологичной обработке и пропитке антисептическими средствами, клееный брус отлично противостоит любому типу биологического поражения (плесень, грибки, мхи, насекомые и т.п.)

- В процессе эксплуатации дома материал не теряет своего эстетичного первоначального вида.

- Качественно обработанные и не имеющие склонности к деформациям поверхности бруса сводят к минимуму расходы на отделку внешних и внутренних стен.

К недостаткам данного материала можно отнести следующее:

- Пока еще сложно говорить о реально возможных сроках долговечности материала, длительности безаварийной эксплуатации зданий, возведенных из него. Причина банальна – материал стал активно применяться всего около 30 лет назад, и эти сроком пока что ограничиваются сделанные выводы.

Но, вместе с тем, тенденции в этом вопросе отслеживаются очень благоприятные.

Но, вместе с тем, тенденции в этом вопросе отслеживаются очень благоприятные. - Высокая стоимость материала, которая возводит клееный брус в разряд малодоступных для широкого применения.

- При изготовлении бруса этого типа применяется клей, что несколько снижает «чистоту» древесины. Нет слов, ответственные производители применяют клеевые составы, безопасные для человека и окружающей среды, но тем не менее…

Сравнительные характеристики обычного и клееного бруса

Теперь, зная некоторые нюансы производства и основные особенности материалов, используемых для изготовления, можно провести сравнение характеристик профилированного и не профилированного, а также массивного и клееного бруса. Производя сравнительный анализ этих изделий, необходимо обратить внимание на следующие моменты:

— стоимость материала;

— эксплуатационные характеристики;

— экологичность материала;

— сложность проведения монтажа стен с его использованием

Последний параметр напрямую касается обычного и профилированного бруса.

Профилированный и непрофилированный брус

Уже говорилось, что профилированным может быть, как клееный, так и обычный массивный брус. Поэтому имеет смысл сразу определиться с тем, какой из материалов проще в монтаже и лучше в последующей эксплуатации дома.

Цены на строганный брус

строганный

По простой причине – из-за более доступной цены, многие застройщики предпочитают приобретать брус с прямоугольным или квадратным сечением. При этом они отводят на второй план то, что монтаж стен из такого материала производить значительно сложнее, поэтому дом будет возводиться гораздо дольше.

Да, если длительность строительства не имеет определяющего значения, то можно выбрать не профилированный вариант. Но остро встает вопрос качества! Необходимо помнить, что при усадке между деталями стены могут возникнуть щели, которые резко повысят теплопроводность стены, и увеличат количество теплопотерь. Такие стены придется дополнительно тщательно конопатить, причем, нередко – и не один раз.

Такие стены придется дополнительно тщательно конопатить, причем, нередко – и не один раз.

Процесс заделки целей и просветов -— достаточно длительный и трудоемкий. Кроме того, он не так уж и прост, как может показаться изначально. И чтобы он был произведен качественно, придется приглашать специалиста, который знает все нюансы конопатки стены межвенцовым утеплителем, а это опять же приведет к дополнительным расходам.

Если же планируется возвести дом в короткие сроки, то лучше выбрать для постройки профилированный брус. С ним не только проще работать, но и конфигурация «паз-шип» при его стыковке значительно уменьшает риск возникновения сквозных зазоров между деталями.

Как утепляются стены домов из бревен или бруса?

Следует правильно понимать, что использования профилированного бруса не освобождает от задач термоизоляции. Просто утепление будет провести легче, и оно становится более долговечным и качественным. О материалах, используемых для подобных целей, и об основах технологии их применения – читайте в статье нашего портала, специально посвящённой межвенцовым утеплителям для домов из бруса.

Естественно, цена на профилированный брус выше, так как при его изготовлении требуется больше трудозатрат.

Массивный и клееный брус — проводим сравнение

Теперь, зная практически все особенности строительных материалов, в подведение итогов стоит проанализировать и сравнить характеристики двух типов бруса, чтобы окончательно определить, какой из них лучше для строительства дома.

Так какой же из материалов предпочтительнее выбрать – обычный брус или клееный?- Исходное сырье. Массивный брус изготавливается из цельного бревна, в котором могут быть и скрытые, незаметные снаружи дефекты. А клееный собирается из отборных и обработанных досок по специальной технологии.

- Линейные параметры бруса. Размеры массивного бруса ограничиваются длиной и диаметром бревна, из которого его изготавливают. Как уже говорилось выше, максимальный стандарт — это 6000 мм. Сечение массивного бруса чаще всего не превышает размер 200×200 мм, и это, кстати, связано в том числе и со сложностью его равномерного просушивания на всю толщину.

В отличие от массивного материала, размерные параметры клееного бруса могут варьироваться в очень широком диапазоне, как по длине, так и в сечении. Это связано с тем, что доски, используемые для изготовления бруса, просушиваются заранее и могут сращиваться как в ширину, так и в длину. Зачастую материал сразу изготавливается под заказ для конкретного проекта дома.

- Экологические качества бруса. Природная чистота массивного бруса не обсуждается, так как не вызывает сомнений. Безопасность же клееного бруса напрямую зависит от производителя, точнее, от того, какой клей будет применен в процессе изготовления.

Чаще всего для этой цели используется поливинилацетатный или полиуретановый клей, в последнее время все чаще применяются меламиновые составы. Самыми «чистыми», то есть безопасными для человека и окружающей среды считаются EPI-клеи (эмульсионные полимер-изоцианатные, как правило – двухкомпонентные), но с ними есть определенные проблемы при организации непрерывного технологического цикла, поэтому большинство производителей их не жалует.

Международными стандартами предусмотрена классификация по степени экологической чистоты материалов — Е3, E2 и E1. При его покупке бруса имеет смысл запросить у продавца сертификат качества, в котором должен быть указан данный параметр -— Е1, безусловно, будет предпочтительнее всего.

- Паропроницаемость (воздухообмен). Этот параметр у массивного бруса соответствует природному показателю древесины, из которой изготовлено изделие. Поэтому в доме, выстроенном из этого типа материала, будет создан наиболее благоприятный для жизни микроклимат.

У клееного бруса параметр паропроницаемости намного ниже, за счет того, что структурные поры древесины перекрываются слоями клея. Кроме того, при сборке бруса ламели располагают так, чтобы их волокна были направлены в противоположные стороны, что также препятствует нормальному воздухообмену.

- Влажность бруса. Массивный брус имеет более высокий процент влажности, нежели клееные изделия.

Поэтому, если массивный брус имеет влажность больше 12÷15 %, то его дом, выстроенный из него, требует дополнительной просушки, о чем уже говорилось выше.

Поэтому, если массивный брус имеет влажность больше 12÷15 %, то его дом, выстроенный из него, требует дополнительной просушки, о чем уже говорилось выше.

В дом из клееного бруса можно вселяться сразу после завершения стройки.

Необходимо отметить, что оба материала, находясь в естественных условиях, со временем приобретают примерно одинаковую влажность.

Цены на брус из сосны

брус сосна

- Прочность бруса. По этому параметру клеевой брус значительно превосходит массивный материал, так как его прочность увеличивают клеевые слои и разное направление волокон древесины.

- Устойчивость к биологическому воздействию. Массивный брус достаточно уязвим к данному виду воздействия, так как

| № | Показания, признак, порок древесины, его расположение | Требования по поверхностям |

| 1 | Сучки сросшиеся, светлые, здоровые с трещинами | допускаются |

| 2 | Сучки черные, выпадающие, до 20 мм | допускаются |

| 3 | Сучки черные выпадающие 20-50 мм | Допускаются не более 2 шт. на 1 п.м. на 1 п.м. |

| 4 | Сучки загнившие, выпадающие, табачные | Не допускаются |

| 5 | Трещины шириной менее 2 мм | допускаются |

| 6 | Трещины шириной 2-4 мм | Допускаются не более1 шт. длиной, не более 0,5 мм (при поставке бруса |

| 7 | Смоляные кармашки на пласти | Допускаются (2 шт. по длине) |

| 8 | Засмолок на пластях | Допускаются (1 шт. по длине) по длине) |

| 9 | Заболонная гниль: твердая (без выхода в торцы) | Не допускаются |

| 10 | Обзол | Не допускаются |

| 11 | Синева | Не допускаются |

| 12 | Непрострог на пласти | Не допускается |

| 13 | Непрострог на гребне | Допускаются, если не просматривается на собранной стене |

| 14 | Распил | Радиальный, полурадиальный, тангенциальный |

Сорта древесины, определение сортности по ГОСТ и СТБ

Сорта древесины для пиломатериалов хвойных пород в Республике Беларусь установлены СТБ 1713-2007 «Пиломатериалы хвойных пород. Технические условия». Белорусский стандарт объединил ГОСТ 8486-86 «Пиломатериалы хвойных пород. Технические условия» и ГОСТ 24454-80 «Пиломатериалы хвойных пород. Размеры», которые до сих пор действуют на территории Российской Федерации. Особых отличий по тексту нет, нормы ограничений по порокам, определяющим сортность древесины остались те же и устанавливаются ГОСТ 2140-88 «Видимые пороки древесины». К хвойным породам относятся — сосна, ель, лиственница, пихта, кедр.

Технические условия». Белорусский стандарт объединил ГОСТ 8486-86 «Пиломатериалы хвойных пород. Технические условия» и ГОСТ 24454-80 «Пиломатериалы хвойных пород. Размеры», которые до сих пор действуют на территории Российской Федерации. Особых отличий по тексту нет, нормы ограничений по порокам, определяющим сортность древесины остались те же и устанавливаются ГОСТ 2140-88 «Видимые пороки древесины». К хвойным породам относятся — сосна, ель, лиственница, пихта, кедр.

Согласно СТБ 1713 и ГОСТ 8486, доски и бруски хвойных пород разделяются на пять сортов (отборный сорт, 1-й сорт, 2-й сорт, 3-й сорт, 4-й сорт), а брус на четыре сорта (1,2,3,4).

Сортность древесины определяется на любом однометровом участке длины доски для каждой из сторон. Качество пиломатериалов определяется по худшей стороне.

Сучки менее половины от максимального размера допускаемых для данного сорта не учитываются. Размер сучка определяется между касательными параллельными продольной оси доски. В досках длиннее 3 метров допускается наличие одного сучка, предусмотренного нормами для более низкого сорта.

Пороки древесины, которые используются для определения сортности описаны в ГОСТ 2140-88 «Видимые пороки древесины»

Профильные детали

Для профильных деталей в Беларуси используется СТБ 1074-97 «Детали профильные из древесины и древесных материалов для строительства. Технические условия», в России ГОСТ 8242-88 с тем же названием. Данные стандарты не используют понятие сортности и делят пиломатериалы на пиломатериалы под прозрачное покрытие и пиломатериалы под непрозрачное покрытие и нелицевую поверхность. Часто для определения сорта древесины применяют нормы европейского стандарта DIN 68126/86, который использует буквенное определение сортов древесины — Extra, А, В, С.

Под определение пиломатериалов под прозрачное покрытие попадают пиломатериалы первого и частично второго сорта, в европейской классификации А и B. Пиломатериалы под непрозрачное покрытие это соответственно второй и третий сорт, а также В и С.

Так как стандарт DIN 68126/86 на русском языке найти достаточно сложно, то после изучения опыта и интерепретаций этого стандарта другими предприятиями, а также придерживаясь норм СТБ 1713-2007 исходя из того, что первому сорту соответствует сорт А, второму — сорт В, третьему — сорт С и зная особую любовь нашего народа к классификации по принципу АВС, нами разработан порядок определения сортности древесины по принципу АВС максимально приближенный к нашим ГОСТам, которые более требовательны к доске, чем DINы.

|Доска отборный сорт | Доска 1 сорт | Доска 2 сорт | Доска 3 сорт | Доска 4 сорт |

Чем отличается брус от доски

Сегодня брус, доска и другие строительные материалы на основе дерева являются самыми востребованными, поскольку имеют высокие показатели экологичности и относительно бюджетную стоимость. Однако при этом далеко не каждый знает, чем отличается брус от доски и в каких случаях лучше использовать тот или иной материал.

Содержание:

Данная статья даст ответы на все эти вопросы.

Виды пиломатериалов

Пиломатериалами называют детали из натурального дерева, которые имеют различные размеры, в зависимости от которых, и используются для той или иной цели. Для производства деталей применяется специальное оборудование, начиная от специальных деревообрабатывающих станков и заканчивая простыми пилами.

Деревянные элементы применяются людьми с давних времен. За прошедшие столетия они почти не изменились: не только их предназначение, но и внешний вид остаются в неизменном состоянии. Как правило, пиломатериалы использую при проведении строительных работ. Дома из древесины относятся к элитным постройкам, которые создают наиболее комфортабельные условия для проживания.

Как правило, пиломатериалы использую при проведении строительных работ. Дома из древесины относятся к элитным постройкам, которые создают наиболее комфортабельные условия для проживания.

Также для строительства используют следующие виды материалов:

- Горбыль – спил округлости бревна, имеющий обработку лишь с одной стороны.

- Бревна представляют собой ровные стволы деревьев, очищенных от листьев и веток. Могут реализоваться без коробки или с ней. Оцилиндрованным бревнам в результате обработки придается цилиндрическая форма, благодаря чему его проще использовать при сооружении стен и других конструкций.

- Доска – тонкий пиломатериал, имеет прямоугольную форму. Делается из бревна путем продольного распила.

- Брусок – тот самый брус, но с толщиной не более 10 сантиметров.

- Брус – деталь имеет четырехугольную форму, вырабатывается методом обрезки круглых сторон у бревна, толщина свыше 10 сантиметров.

Классификация строительной доски

Брус и доска являются самыми популярными материалами, которые предлагает потребителям деревообрабатывающая промышленность. Главное отличие брусьев от доски заключается в габаритах последней: доской называются изделия с толщиной до 10 сантиметров, при этом ширина не должна превышать толщину более чем в два раза.

Чаще всего, прайс-лист любого деревообрабатывающего предприятия включает следующие разновидности строительной доски:

- шпунтованная – в боковых гранях детали вырезаны пазы, облегчающее соединение досок при строительстве конструкций;

- обрезная – деталь с обработанными боковыми гранями, строго перпендикулярных горизонтальным плоскостям;

- необрезная – деталь, которая имеет необработанные боковые кромки (обзолы).

Помимо этого, доски могут быть нестроганными и строганными. Обработка на строгальных станках устраняет все возможные неровности поверхности и придает элементам гладкости. Как правило, нестроганная доска применяется для возведения конструкций, которые в дальнейшем будут подвергаться финишной отделке.

Как правило, нестроганная доска применяется для возведения конструкций, которые в дальнейшем будут подвергаться финишной отделке.

Декорационные доски, к которым относят рейки, имитацию бруса, вагонку и тому подобное, выделяются в отельную категорию и используются для отделочных работ.

Пиломатериалы данного вида изготавливаются по нескольким технологиям:

- Пиление с фрезерованием. В процессе выработки одновременно применяют и ленточные пилы и фрезы, которые позволяют получить обрезную доску с ровной и чистой поверхностью.

- Брусковой распиловкой. Сначала бревно обрабатывается до бруса, потом брус распиливают на несколько деталей.

- При помощи многопильной обработки. Чтобы получить необрезную доску, бревно проходит через специальный станок с несколькими резцами, распиливающими древесину на несколько элементов с заданной толщиной.

Классификация строительного бруса

В строительной сфере брусом называют заготовки с ширинкой, превышающей толщину не больше чем в два раза. Брус может быть прямоугольным или квадратным и делиться на следующие разновидности:

Брус может быть прямоугольным или квадратным и делиться на следующие разновидности:

- профилированный – один из видов строительного бруса;

- строганный – изготавливается из пиленого бурса способом острожки, при которой грани элемента тщательно выравниваются;

- пиленый – вырабатывается с помощью распиловки бревна без обработки.

Отличительной чертой профилированных брусьев являются пазы в нижних и верхних плоскостях деталей, которые создают прочное соединение при возведении конструкций, обеспечивая своеобразный замок.

Для изготовления бруса используются различные виды дерева, чаще хвойные сорта (кедр, сосна, ель и так далее). Технологический процесс выглядит таким образом:

- Необработанные круглые колоды высушиваются до удаления лишней влаги и подвергаются первичной обработке – черновой обрезке и торцовке.

- Далее четырехугольные детали остругивают, в ходе этого этапа их поверхность калибруется и выравнивается.

- Вырезка замков. Она выполняется на специальных станках для профилированных брусьев. При изготовлении клееных брусьев, строганные заготовки распускаются на тонкие доски одинаковых размеров (ламели). Чтобы получился брус, доски обрезаются, проклеивают специальным веществом и помещаются под пресс. В процессе склеивания учитывается направление волокон каждой ламели: они не должны совпадать.

- В заключительном этапе клеевой брус высушивается и торцуется до необходимых показателей.

- в специализированных сушильных камерах;

- на открытом воздухе.

Высококачественный клееный брус снижает риск деформации конструкции, выполненной из него, к нулю. Он не трескается, не коробится и не усаживается.

Предназначение досок и брусьев

Вне зависимости от того, что все пиломатериалы используются в строительстве и вырабатываются из древесины, предназначение их весьма различно. Так, брусья являются достаточно прочными деталями, способными выдерживать существенные нагрузки. Как правило, профильные брусья используются для формирования перекрытий и стен, а более габаритные изделия – для создания опор и каркасов.

Помимо того, брус используется в качестве балок, в последствие на которые настилают доски и лаги.

Несущая способность доски во многом уступает брусу, из-за этого данные элементы применяют для формирования вертикальных либо горизонтальных плоскостей: оград, стен, ступеней, полов и так далее. Только доски с максимальной толщиной можно применять для изготовления кровельных стропил и лестничных косоуров.

Заключение

Если Вы решили приобрести строительные материалы из дерева, – в первую очередь нужно обратить внимание на качество изделий, поскольку от этого будет зависеть продолжительность эксплуатации здания. Низкокачественная древесина не гарантирует долговечности постройки. Пиломатериалы должны быть тщательно просушенными, не иметь явных дефектов, а также обладать высоким уровнем прочности. Надеемся, наша статья дала ответ на вопрос: «Чем отличается брус от доски?»

Возможно Вам будет также интерестно:

Классификация древесины | Гражданское строительство

Рассмотрены различные основы классификации древесины. Следующее является важной основой:

(i) Способ роста

(ii) Модуль упругости

(iii) Долговечность

(iv) Оценка

(v) Доступность.

(i) Классификация, основанная на способе роста: на основании способа роста деревья классифицируются как (а) экзогенные и (б) эндогенные (а) экзогенные деревья: эти деревья растут наружу, добавляя четкие последовательные кольца каждый год. Эти кольца известны как годовые кольца. Следовательно, можно определить возраст древесины, посчитав эти годовые кольца. Эти деревья можно разделить на (1) хвойные и (2) лиственные. Хвойные деревья имеют конусообразные листья и плоды. Листья не опадают, пока не вырастут новые. Они дают мягкую древесину.

Эти кольца известны как годовые кольца. Следовательно, можно определить возраст древесины, посчитав эти годовые кольца. Эти деревья можно разделить на (1) хвойные и (2) лиственные. Хвойные деревья имеют конусообразные листья и плоды. Листья не опадают, пока не вырастут новые. Они дают мягкую древесину.

Лиственные деревья с широкими листьями. Эти листья опадают осенью, а весной появляются новые. Из них получается прочная древесина, поэтому они обычно используются в строительстве.Классификация на мягкую и твердую древесину имеет коммерческое значение. Разница между мягкой древесиной и твердой древесиной приведена ниже:

1. В мягкой древесине годовые кольца видны отчетливо, тогда как в твердой древесине они нечеткие.

2. Мягкое дерево имеет светлый цвет, твердое дерево — темное.

3. Мягкая древесина имеет меньшую прочность на сжатие и сдвиг по сравнению с твердой древесиной.

4. Мягкая древесина — легкая, твердая — тяжелая.

5. Огнестойкость мягкой древесины хуже, чем у твердой древесины.

6. Структура мягкой древесины смолистая, у твердых пород — мелкозернистая.

Поперечное сечение экзогенного дерева показано на рис. 1.7. Невооруженным глазом видны следующие компоненты:

1. Сердцевина: это большая внутренняя часть дерева и, следовательно, самая старая часть экзогенного дерева, когда растение стареет, сердцевина умирает и становится волокнистой и темной. Он различается по размеру и форме.

2. Дерево Сердца: Это часть, окружающая сердцевину.Он темного цвета и прочный. Эта часть полезна для различных инженерных целей. Это мертвая часть дерева. Он состоит из нескольких кольцевых колец.

3. Заболонь: это слой рядом с сердцевиной древесины. Он указывает на недавний рост и содержит сок. Он принимает активное участие в росте деревьев, позволяя соку двигаться вверх. Годовые кольца заболони

менее резко разделены и имеют светлый цвет. Заболонь также известна как белила.

4. Слой камбия: это тонкий слой свежего сока, лежащий между заболоченной древесиной и внутренней корой. Он содержит сок, который еще не превратился в заболоченную древесину. Если удалить кору и подвергнуть слой камбия

Он содержит сок, который еще не превратился в заболоченную древесину. Если удалить кору и подвергнуть слой камбия

воздействию атмосферы, клетки перестают быть активными, и дерево погибает.

5. Внутренняя кора: Это внутренняя кожа дерева, защищающая слой камбия. Дает защиту камбиевому слою.

6. Наружная кора: это внешняя оболочка дерева, состоящая из древесных волокон. Иногда в нем есть трещины и трещины.

7. Медуллярные лоскуты: это тонкие радиальные волокна, идущие от сердцевины до слоя камбия.Они скрепляют кольцевые кольца. На некоторых деревьях они сломаны, а на других они могут быть незаметны.

(b) Эндогенные деревья: эти деревья растут внутрь. Свежая волокнистая масса находится в самой внутренней части. Примеры эндогенных деревьев — бамбук и тростник. Они не пригодны для строительных работ.

(ii) Классификация на основе модуля упругости: модуль Юнга определяется путем проведения испытания на изгиб. На этом основании древесина классифицируется как:

Группа A: E = 12,5 кН / мм2

Группа B: E = 9. От 8 кН / мм2 до 12,5 кН / мм2

От 8 кН / мм2 до 12,5 кН / мм2

Группа C: E = от 5,6 кН / мм2 до 9,8 кН / мм2.

(iii) Классификация на основе долговечности: Испытания на долговечность проводятся научно-исследовательским учреждением лесного хозяйства. Они закапывают в землю образцы размером 600 × 50 × 50 мм на половину их длины и регулярно наблюдают за их условиями в течение нескольких лет. Тогда пиломатериалы классифицируются как:

Высокая прочность: если средний срок службы превышает 10 лет.

Средний срок службы: средний срок службы от 5 до 10 лет.

Низкий срок службы: средний срок службы менее 5 лет.

(iv) Классификация на основе классификации: IS 883-1970 классифицирует конструкционную древесину на три сорта: сорт I и сорт II. Классификация основана на допустимых напряжениях, дефектах и т. Д.

(v) Классификация на основе доступности: лесные департаменты классифицируют древесину на основе доступности как

X — наиболее распространенная. 1415 м3 или более в год

Y — Обычный. От 355 м3 до 1415 м3 в год

От 355 м3 до 1415 м3 в год

Z — Реже. Менее 355 м3 в год.

Что такое древесина, классификация и переработка древесины

Древесина — часть дерева, что означает, что это лучший кусок бревна, используемый для различных целей проектирования в гражданском строительстве. Древесина имеет другое название — Пиломатериалы. Итак, друзья, сегодня мы поговорим о деревьях, древесине, частях древесины и преобразовании в древесину.

Деревья

Деревья бывают трех видов:

1.Хвойные деревья

- У деревьев отчетливые годовые кольца, но нечеткие сердцевинные лучи.

- Древесина, полученная из этих деревьев, мягкая, непрочная, податливая, легкая по весу и светлая по цвету, поэтому их называют деревьями хвойных пород.

эл.грамм. чир, деодар, сосна, ели

2. лиственные деревья

- Эти деревья также называют лиственными деревьями.

- Осенью они закрывают листья, которые весной снова отрастают.

- Древесина этих деревьев твердая, прочная, тяжелая, не смолистая и темного цвета, поэтому называется твердой древесиной.

- У этих деревьев нечеткие годовые кольца, но отчетливые сердцевинные лучи.

- Древесина, используемая для инженерной деятельности, в основном производится из этих деревьев.

например сал, тик, бабул, дуб.

3. Экзогенные деревья

- Это деревья, которые растут в большом количестве во внутреннем направлении и состоят из волокнистой массы по всему продольному сечению.

- Древесина, полученная из этих деревьев, имеет ограниченное инженерное применение.

например Бамбук, тростник, пальма.

Структура дерева

Дерево в основном состоит из трех отдельных частей: корень, ствол, крона и древесина, выходящая из ствола.Древесина имеет внутреннюю структуру, как паутина, состоящая из шести частей.

- Пробка

- Сердцевина

- Заболонь (Альбом)

- Слой камбия

- Медуллярные лучи

- Кора

1. пробковая

пробковая

- Самая внутренняя центральная часть дерева называется сердцевиной или сердцевиной.

- Он полностью состоит из целлюлозы, которая используется для питания растений в молодом возрасте. По мере того, как растение превращается в дерево, оно гниет и не принимает активного участия в росте дерева.

- Движение сока, происходящее от древесины, окружающей сердцевину.

- Это самая темная часть на горизонтальной части ствола дерева.

2. Дерево сердца

- Внутренние годовые кольца, окружающие сердцевину, составляют сердцевину. Его цвет также темный, что представляет собой мертвую часть дерева, то есть эта часть дерева также не принимает участия в активно растущем дереве, но придает ему прочность и жесткость.

- Древесина, используемая для инженерных целей, — это в основном сердцевина.

3. Заболонь (Альбом)

- Наружные кольцевые кольца между слоем камбия и сердцевиной древесины составляют заболонь.

- Его цвет сравнительно светлый, что свидетельствует о его активной роли в росте дерева.

4. Слой камбия

- Слой камбия представляет собой сок, который еще не превращается в заболонь, т.е. будущий рост дерева зависит только от наличия этих слоев камбия.

- Если по какой-либо причине удаляется кора дерева, обнажая слой камбия, это приводит к разрезанию клеток древесины в слое камбия, что в конечном итоге приводит к гибели дерева.

5. Медуллярные лучи

- Радиальные волокна, идущие от сердцевины к слою камбия, удерживающие вместе годовые кольца заболони и сердцевины, называются сердцевинными лучами.

- Прочность деревянного сечения в поперечном направлении зависит от этих медуллярных лучей.

6. Кора

- Это защитное покрытие, нанесенное поверх слоя камбия, чтобы защитить дерево в будущем.

Читайте также: -Что такое цемент.Виды цемента

Обработка древесины

Обработка древесины осуществляется на 3 отдельных операциях

- Валка деревьев

- Приправа в древесине

- Преобразование в древесину

1. Валка деревьев

- Валка деревьев должна производиться в подходящем возрасте, как если бы дерево рубилось, когда оно перезрелое, получается гнилая древесина, в то время как рубка под зрелыми деревьями дает мягкую древесину. Ни в том, ни в другом случае это полезно в инженерной деятельности.Следовательно, деревья следует обрезать, когда они достигают достаточно зрелого возраста (50–100 лет).

- Деревья нужно обрезать так, чтобы из них получалось максимум древесины. Следовательно, для этой цели распиловка производится чуть выше участка над землей.

- Валку деревьев следует проводить в сезон, когда примыкание сока минимальное.

- Следовательно, следует избегать рубок осенью и весной, когда сок активно движется по секции дерева.

- В холмистых районах рубка должна производиться в середине лета, а зимой случаются дожди, а на равнинах рубка летом должна выполняться зимой, так как летом может иметь место чрезмерная потеря влаги (усадка и растрескивание древесины).

2.Привязка древесины

- Недавно вырубленные деревья состоят примерно на 50% из воды по весу, поэтому их необходимо высушить перед использованием в любых инженерных работах.

- Этот процесс сушки древесины, чтобы сделать ее пригодной для инженерного использования, называется приправой.

- Вода в древесине обычно присутствует между пустотами или между стенками ячеек. Первая вода называется свободной водой, а позже — связанной водой.

- Во время приправы с дерева удаляется свободная вода, и точка, в которой она полностью удаляется, называется точкой насыщения клетчатки.

- Выдержка древесины может производиться естественным или искусственным путем.

Искусственная приправа

1. кипячение

- Это процесс, при котором бревна кипятят в воде при температуре, при которой доводится до точки кипения, и выдерживают в течение нескольких часов, после чего сушат естественным путем.

- Из-за повышения температуры бревна скорость испарения увеличивается, а продолжительность выдержки резко сокращается.

- Это один из самых быстрых методов приправы, но он сравнительно дорогостоящий.

2. Приправа электрическая

- В этом методе деревянный профиль подвергается попеременной распиловке, так как древесина плохо проводит электричество. Он сопротивляется протеканию тока, тем самым нагревая его.

3. Приправа для печи

- В этом методе бревна помещаются в герметичную среду и нагнетаются в нее полностью насыщенным воздухом при температуре 35-40 градусов Цельсия.Температура в печи постепенно повышается, что приводит к нагреву секции древесины, но не вызывает испарения. Относительная влажность воздуха теперь постепенно снижается, что приводит к равномерной сушке профиля древесины.

4. Приправа для воды

- Это процесс, при котором бревна подходящих секций погружаются в воду и подвергаются воздействию потока текущей воды, при этом большая часть секции помещается в восходящем направлении потока, который выполняет удаление сока из древесины и Вода, заменяющая сок, может быть удалена сравнительно быстрее.

5. химическая приправа

- В этом методе приправы секция древесины погружается в раствор подходящих солей, которые увеличивают скорость испарения и помогают сократить продолжительность выдержки.

3.Превращение на древесину

- Процесс распиловки древесины на профили подходящей формы и размера называется переработкой древесины.

- Преобразование древесины может быть выполнено любым из следующих методов:

1.Обычное пиление

- Это наиболее общий, экономичный и простой метод распиловки, при котором надрезы выполняются по касательной к годовым кольцам.

- Потери древесины при таком способе распиловки намного меньше. Следовательно, это считается наиболее экономичным методом, но сечения, полученные этим методом, склонны к усадке и деформации.

2. Квартальный распил

- Это метод распиловки, при котором разрезы выполняются под прямым углом друг к другу.

- Этот метод распиловки обычно применяется, когда годичные кольца нечеткие.

- Профили, полученные этим методом, подвержены изгибу в поперечном направлении.

3. тангенциальное пиление

- Это метод распиловки, при котором надрезы выполняются по касательной к годичным кольцам, которые встречаются под прямым углом.

- Прочность среза, полученного этим методом распиловки, минимальна, поскольку также разрезаются сердцевинные лучи, которые используются для удержания годичных колец на месте.

4.Радиальная / рифтовая пила

- Это метод распиловки, при котором разрезы выполняются параллельно сердцевинным лучам в радиальном направлении, что придает ему декоративный эффект.

- Сечение, полученное этим методом распиловки, является прочным, но потери в этом случае сравнительно больше.

ДЕРЕВО: Классификация и свойства древесины —

ДЕРЕВО: Классификация и свойства древесины — перейти к содержаниюДревесина — древесина, используемая для строительных работ.Фактически, слово «древесина» происходит от старого английского слова «Timbrian», что означает «строить». Дерево, из которого получается хорошая древесина для строительства, называется «Древостой». После валки дерева его ветви обрезаются, а его ствол грубо превращается в куски подходящей длины, чтобы его можно было транспортировать на лесной склад. Эта форма древесины известна как необработанная древесина. При распиловке грубая древесина преобразуется в различные коммерческие размеры, такие как доски, рейки, столбы, балки и т. Д. Такая форма древесины известна как переработанная древесина.

Древесина использовалась как строительный материал даже первобытным человеком. Многие древние храмы, дворцы и мосты, построенные из дерева, можно увидеть и сегодня.

Классификация древесины

Рассмотрены различные основы классификации пиломатериалов. Следующее является важной основой:

(i) Способ роста

(ii) Модуль упругости

(iii) Долговечность

(iv) Оценка

(v) Доступность.

(i) Классификация по способу роста:

По способу роста деревья классифицируются как

(а) Экзогенные и

(b) Эндогенные

(a) Экзогенные деревья: эти деревья растут наружу путем добавления четких последовательных колец каждый год.Эти кольца известны как годовые кольца. Следовательно, можно определить возраст древесины, посчитав эти годовые кольца. Эти деревья можно разделить на

(1) хвойные и (2) лиственные.

Хвойные деревья имеют конусообразные листья и плоды. Листья не опадают, пока не вырастут новые. Они дают мягкую древесину.

Лиственные деревья с широкими листьями. Эти листья опадают осенью, а весной появляются новые. Из них получается прочная древесина, поэтому они обычно используются в строительстве.Классификация на мягкую и твердую древесину имеет коммерческое значение. Разница между мягкой древесиной и твердой древесиной приведена ниже:

1. В мягкой древесине годовые кольца видны отчетливо, тогда как в твердой древесине они нечеткие.

2. Мягкое дерево имеет светлый цвет, твердое дерево — темное.

3. Мягкая древесина имеет меньшую прочность на сжатие и сдвиг по сравнению с твердой древесиной.

4. Мягкая древесина — легкая, твердая — тяжелая.

5. Огнестойкость мягкой древесины хуже, чем у твердой древесины.

6. Структура мягкой древесины смолистая, у твердых пород — мелкозернистая.

Поперечное сечение экзогенного дерева показано на рис. 1.7. Невооруженным глазом видны следующие компоненты:

1. Сердцевина: это большая внутренняя часть дерева и, следовательно, самая старая часть экзогенного дерева, когда растение стареет, сердцевина отмирает и становится волокнистой и темной. Он различается по размеру и форме.

2. Дерево Сердца: Это часть, окружающая сердцевину.Он темного цвета и прочный. Эта часть полезна для различных инженерных целей. Это мертвая часть дерева. Он состоит из нескольких кольцевых колец.

3. Заболонь: это слой рядом с сердцевиной древесины. Он указывает на недавний рост и содержит сок. Он принимает активное участие в росте деревьев, позволяя соку двигаться вверх. Годовые кольца заболони менее резко разделены и имеют светлый цвет. Заболонь также известна как белила.

4. Слой камбия: это тонкий слой свежего сока, лежащий между заболоченной древесиной и внутренней корой.Он содержит сок, который еще не превратился в заболоченную древесину. Если удалить кору и подвергнуть слой камбия воздействию атмосферы, клетки перестают быть активными, и дерево погибает.

5. Внутренняя кора: Это внутренняя кожа дерева, защищающая слой камбия. Дает защиту камбиевому слою.

6. Наружная кора: это внешняя оболочка дерева, состоящая из древесных волокон. Иногда в нем есть трещины и трещины.

7. Медуллярные лоскуты: это тонкие радиальные волокна, идущие от сердцевины до слоя камбия. Они скрепляют кольцевые кольца.На некоторых деревьях они сломаны, а на других они могут быть незаметны.

(b) Эндогенные деревья: Эти деревья растут внутрь. Свежая волокнистая масса находится в самой внутренней части

. Примеры эндогенных деревьев — бамбук и тростник. Они не пригодны для строительных работ.

(ii) Классификация по модулю упругости:

Модуль Юнга определяется путем проведения испытания на изгиб. На этом основании древесина классифицируется как:

Группа A: E = 12,5 кН / мм2

Группа B: E = 9.От 8 кН / мм2 до 12,5 кН / мм2

Группа C: E = от 5,6 кН / мм2 до 9,8 кН / мм2.

(iii) Классификация по долговечности:

Испытания на долговечность проводятся лесоустройством. Они закапывают в землю образцы размером 600 × 50 × 50 мм на половину их длины и регулярно наблюдают за их условиями в течение нескольких лет. Тогда пиломатериалы классифицируются как:

Высокая прочность: если средний срок службы превышает 10 лет.

Средний срок службы: средний срок службы от 5 до 10 лет.

Низкий срок службы: средний срок службы менее 5 лет.

(iv) Классификация по ступеням:

IS 883-1970 классифицирует конструкционную древесину на три сорта: сорт I и сорт II. Классификация основана на допустимых напряжениях, дефектах и т. Д.

(v) Классификация в зависимости от наличия:

Лесные департаменты классифицируют пиломатериалы в зависимости от наличия как

X — наиболее распространенные. 1415 м3 или более в год

Y — Обычный. От 355 м3 до 1415 м3 в год

Z — Реже.Менее 355 м3 в год.

Свойства древесины

Свойства хорошей древесины:

Цвет: Должен быть однородным.

Запах: Должен быть приятным при свежей резке.

Прочность: чистый звонкий звук при ударе свидетельствует о хорошем состоянии древесины.

Текстура: Текстура хорошей древесины хорошая и ровная.

Зерна: В хорошей древесине зерна близки.

Плотность: Чем выше плотность, тем сильнее древесина.

Твердость: более твердые породы древесины прочны и долговечны.

Деформация: Хорошая древесина не коробится при изменении условий окружающей среды.

Прочность: древесина должна выдерживать ударные нагрузки.

Истирание: Хорошая древесина не портится от износа. На это свойство следует обратить внимание, если будет использоваться древесина для полов.

Прочность: Древесина должна иметь высокую прочность на изгиб, сдвиг и прямое сжатие.

Модуль упругости: при строительстве предпочтительнее древесина с более высоким модулем упругости.

Огнестойкость: Хорошая древесина должна иметь высокую огнестойкость.

Проницаемость: Хорошая древесина имеет низкую водопроницаемость.

Обрабатываемость: Древесина должна быть легко обрабатываемой. Он не должен забивать пилу.

Долговечность: Хорошая древесина — это такая древесина, которая способна противостоять воздействию грибков и насекомых.

Дефекты: Хорошая древесина не имеет таких дефектов, как мертвые сучки, тряски и трещины.

сообщение навигации

Go Top Характеристики строительной древесины: группы плотности и прочности

- О нас

- FAQ

- Внешние ресурсы

- Глоссарий по древесине

- Войти | регистр

- Корзина

×

- Связаться (07) 3888 1293

- Есть проект? Получить цитату

- Оборудование

- Изделия из древесины

- Облицовка

- Профнастил

- Инженерные конструкции

- Ограждение

- Полы

- Оборудование

- Конструкционные из твердой древесины

- Мербау

- Багет

- Сосна строительная

- Фанера

- Просеивание

- Шпалы

- Строительная древесина

- Все товары

- Прейскурант

- Скидки

- Библиотека знаний

- Практические руководства

- Направляющие по дереву

- Садовые направляющие

- Разное

- Практические руководства

| Ольха красная | 410 | 68 | 9.5 | 40,1 | 7,4 | |||||||||||

| Ясень — черный, синий, зеленый, орегонский, белый | 490-600 | 87-103 | 9,4 — 12 | 41,2 — 51,1 | 10,8 — 14 | |||||||||||

| Aspen — Bigtooth, Quaking | 390 | 63 | 9,9 | 36,5 | 7,4 | |||||||||||

| Baldcypress | 460 | 73 | 9,9 | 9048 9048 9048 9048 9048 9048 9048 9048 9048 9048 9048 | 9048 9048 9048 9048 9048 5 370 | 60 | 10.1 | 32,6 | 6,9 | |||||||

| Бук, американский | 640 | 103 | 11,9 | 50,3 | 13,9 | |||||||||||

| Береза 8548 9048 Сладкий, желтый | 904811-15 | 39,2 — 58,9 | 8,3 — 15,4 | |||||||||||||

| Баттернат | 380 | 56 | 8,1 | 36,2 | 8,1 | |||||||||||

| Кедр белый Белый, Порт-Орфорд, Вестерн Красный, Желтый | 310–470 | 45–88 | 5.5 — 11,7 | 27,3 — 43,5 | 5,5 — 9,4 | |||||||||||

| Вишня, черный | 500 | 85 | 10,3 | 49 | 11,7 | |||||||||||

| 9048 9048 9048 американский 9048 8,5 | 36,7 | 7,4 | ||||||||||||||

| Коттон — тополь балам, черный, восточный | 310-400 | 27-59 | 7,6 — 9,4 | 27,7 — 33,9 | 5.4-7,2 | |||||||||||

| Дуглас-ель — побережье, нижний запад, внутренний север, внутренний юг | 460-500 | 82-90 | 10,3 — 13,4 | 43,1 — 51,2 | 7,8 — 10,4 | |||||||||||

| 560 | 40-54 | 11,8 | 17-32 | 8-11,3 | ||||||||||||

| Вяз голландский | 560 | 42-60 | 7,7 | 18 .2 — 10 | ||||||||||||

| Пихта | 320 — 430 | 61,4 — 75,8 | 8,9 — 11,9 | 33,5 — 44,2 | 6,2 — 8,4 | |||||||||||

| Hackberry48 | 530 | 30 | 904811 | |||||||||||||

| Болиголов — Восточная, Горная, Западная | 400 — 450 | 61 — 79 | 8,3 — 11,3 | 37,3 — 49 | 7,3 — 10,6 | |||||||||||

| Гиктернат, орех пекан — Горький орех , Пекан, вода | 600 — 660 | 94 — 123 | 11.7 — 13,9 | 47,6 — 62,3 | 14,3 | |||||||||||

| Гикори, истинный — Моккернат, Пигнут, Шагбарк, Ракушечник | 690-720 | 125-139 | 14,9 — 15,6 | 9048 9048 — 55,2 16,8|||||||||||||

| Honeylocust | 101 | 11,2 | 51,7 | 15,5 | ||||||||||||

| Лиственница западная | 520 | 90 | 12,9 | 9048 черный 9048 9048 9048 9048134 | 14.1 | 70,2 | 17,1 | |||||||||

| Магнолия — Огурец, Южный | 480-500 | 77-85 | 9,7 — 12,5 | 37,6 — 43,5 | 9,2 — 10,5 | Maany | 60 | 8,7 | 45 | 6,0 | ||||||

| Клен — большой лист, черный, красный, серебристый, сахар | 480-630 | 61-109 | 7,9 — 12,6 | 36-54 | 9 — 16,1||||||||||||

| Дуб, красный — черный, вишневый, лавровый, северный красный, булавка, алый, южный красный, вода, ива | 590-690 | 75-125 | 10,3 — 13,1 | 42 — 60,3 | 9,6 — 14,3 | |||||||||||

| Дуб, белый — Бур, Каштан, Живой, Оверкап, Столб, Болотный каштан, Болотный белый, Белый | 640 — 880 | 71-127 | 7,1 — 13,7 | 41,8 — 61,4 | 10,3 — 13,8 | |||||||||||

| Сосна — Восточная белая, Джек, Лоблолли, Лоджпол, Лонглиф, Смола | 350-590 | 59-100 | 8.5 — 13,7 | 33,1 — 49,2 | 6,1 — 10,4 | |||||||||||

| Тополь, желтый | 420 | 70 | 10,9 | 38,2 | 8,2 | |||||||||||

| 9048 | 32,8 | 8,5 | ||||||||||||||

| Ель — черная, Энгельманн, красная, ситка, белая, Норвегия | 350-430 | 63-79 | 7,9 — 11 | 37-44 | 6.8 — 9,2 | |||||||||||

| Sweetgum | 520 | 86 | 11,3 | 43,6 | 11 | |||||||||||

| Sycamore, American | 490 | 69,84 | 9048 9048 9048 9048 9048 9048 9048 — Черный, вода500 | 66 | 8,3 — 8,7 | 38,1 — 40,8 | 9,2 — 11 | |||||||||

| Орех черный | 550 | 101 | 11.6 | 52,3 | 9,4 | |||||||||||

| Ива черная | 390 | 54 | 7 | 28,3 | 8,6 |

Это могут быть крупные сучки, изгибы, разветвления стволов, пораженные участки и т.п.

Это могут быть крупные сучки, изгибы, разветвления стволов, пораженные участки и т.п.

Если обнаруживаются серьезные изъяны, то или они устраняются по мере возможности, или такой материал в дальнейшую работу не пускается.

Если обнаруживаются серьезные изъяны, то или они устраняются по мере возможности, или такой материал в дальнейшую работу не пускается. Этот процесс производится на клееналивочных станках, где на заготовки наносится нужный состав. Клей, с помощью которого производится скрепления ламелей, подбирается с учетом жестких экологических требований безопасности материала. Клееный брус должен быть «чистым» материалом, не содержащим формальдегидных смол, а также тяжелых металлов и других вредных для человека и окружающей среды веществ.

Этот процесс производится на клееналивочных станках, где на заготовки наносится нужный состав. Клей, с помощью которого производится скрепления ламелей, подбирается с учетом жестких экологических требований безопасности материала. Клееный брус должен быть «чистым» материалом, не содержащим формальдегидных смол, а также тяжелых металлов и других вредных для человека и окружающей среды веществ.

Но, вместе с тем, тенденции в этом вопросе отслеживаются очень благоприятные.

Но, вместе с тем, тенденции в этом вопросе отслеживаются очень благоприятные.

Поэтому, если массивный брус имеет влажность больше 12÷15 %, то его дом, выстроенный из него, требует дополнительной просушки, о чем уже говорилось выше.

Поэтому, если массивный брус имеет влажность больше 12÷15 %, то его дом, выстроенный из него, требует дополнительной просушки, о чем уже говорилось выше.

пробковая

пробковая