Класс прочности болтов — ГОСТ 7798-70, маркировка, виды, обозначение

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать.

Болт шестигранный оцинкованный с гайкой

Важность правильного выбора крепежа

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70. Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Классы прочности резьбовых крепежных изделий

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

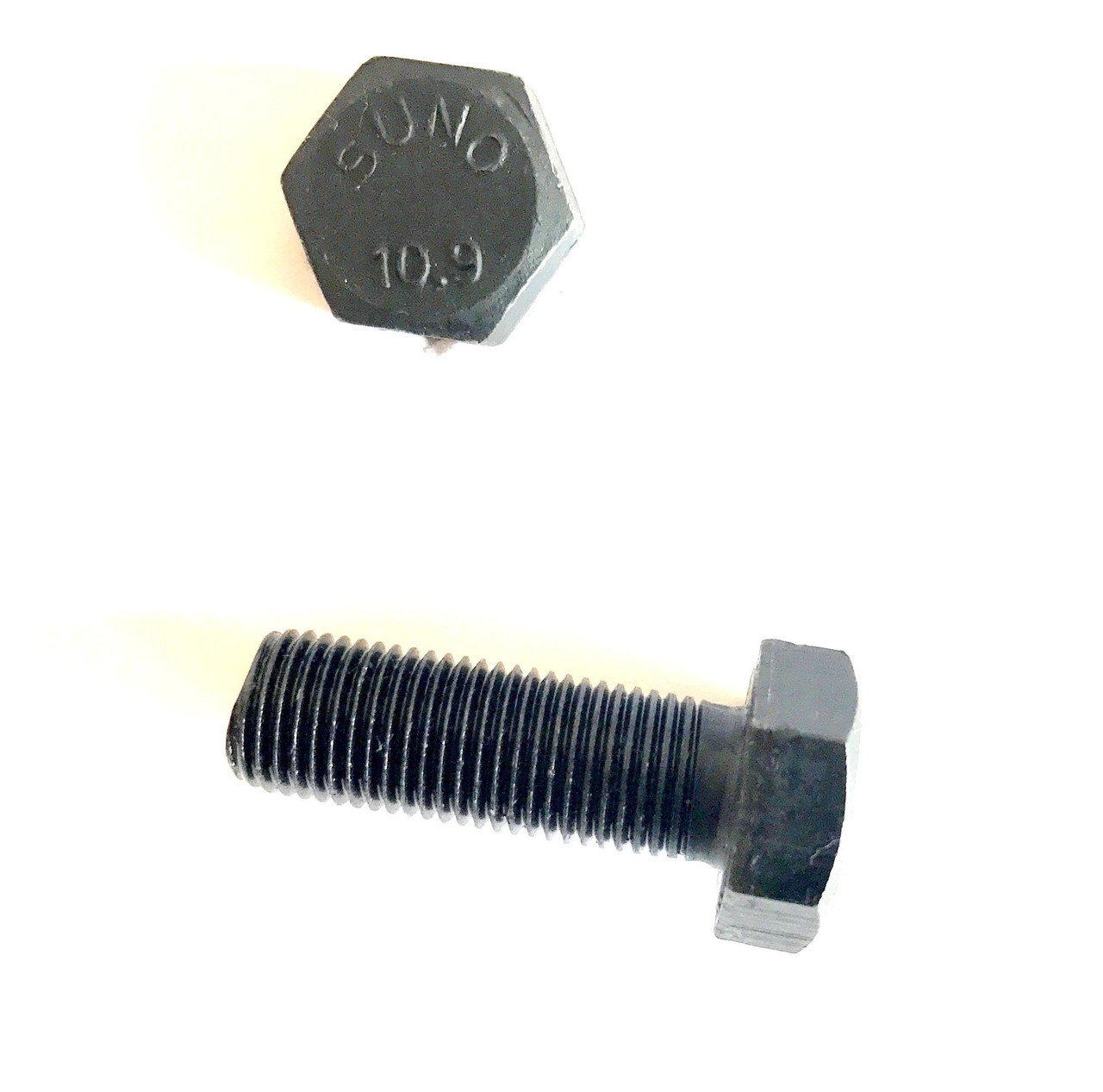

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм2), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм2.

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Болт с цилиндрической головкой и внутренним шестигранником

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате.

Болт с шестигранной головкой и фланцем

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

- 5.6 — болты изготавливают на токарных или фрезерных станках методом точения;

- 6.6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы;

- 8.8 — такой класс прочности можно получить, если подвергнуть болты закалке.

Основные марки стали, применяемые при производстве болтов

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см2). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов.

- Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия. Что важно, буква «У» не указывается в обозначении таких изделий.

- Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия. В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

Параметры высокопрочных болтов

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

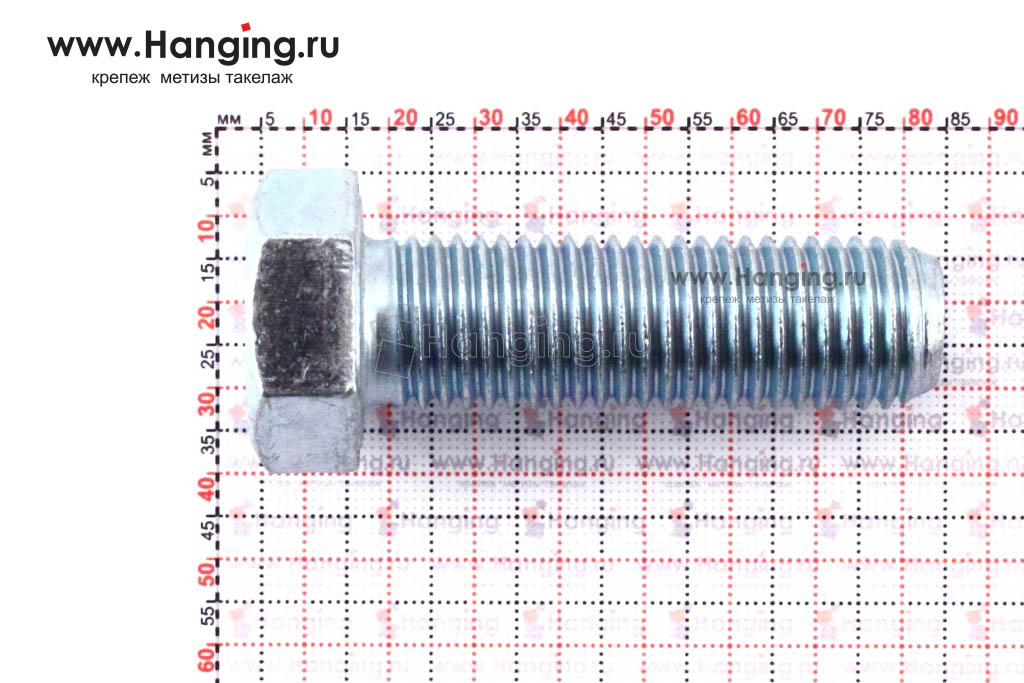

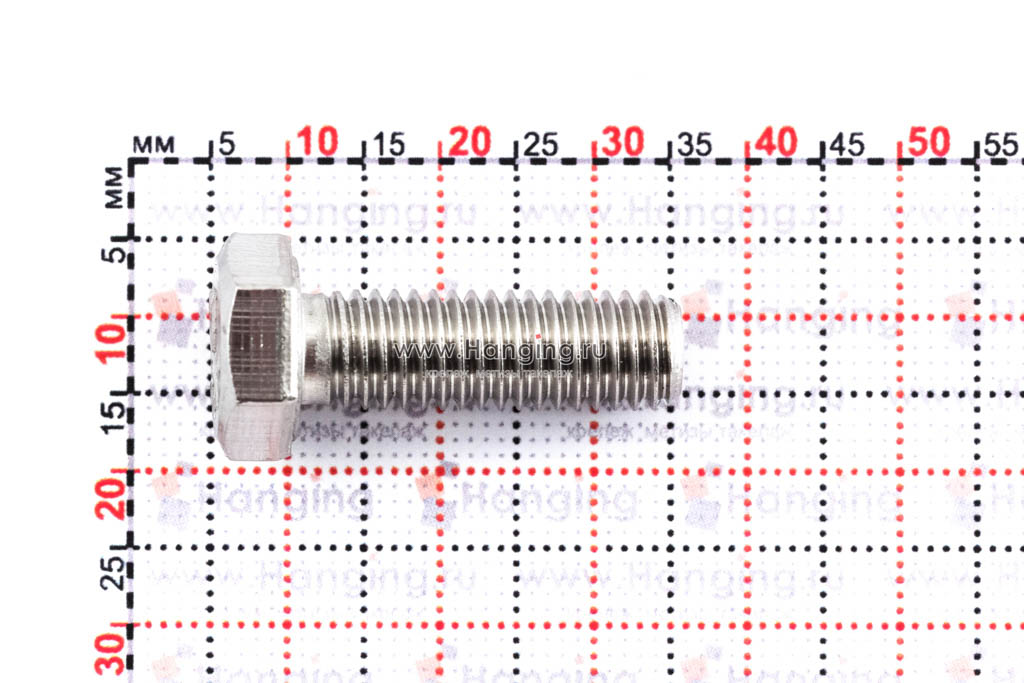

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

ГОСТ 7798-70 оговаривает как технические характеристики таких болтов, так и их геометрические параметры. С материалами ГОСТ 7798-70 можно ознакомиться ниже.

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок.

Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении. - Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Не нужно забывать, что сегодня также активно применяются всевозможные средства стопорения, включая контргайки и пружинные шайбы.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

Болтовое

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

Винтовое

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Шпилька с ввинчиваемым концом

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Резьбовые соединения применяются во многих конструкциях и механизмах, поскольку на практике доказали свою высокую надежность и эффективность. Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

Классы прочности болтов 8.8, 10.9, 12.9 и другие классы

число после точки равно 1/10 отношения номинального значения предела текучести () к временному сопротивлению () в процентах, т.е. равнодругими словами, произведение чисел до- и после точки равно 1/10 номинального значения предела текучести () в Н/мм². Получается, чтобы сравнить болты по прочности на разрыв, нужно смотреть на цифру перед точкой, а чтобы сравнить их по прочности на растяжение или смятие, нужно смотреть на произведение двух цифр.

Всё вышесказанное относится к болтам, винтам и шпилькам. Гайки же имеют всего семь классов прочности, от 4 до 12. Цифра указывает наибольший класс прочности болта, с которым гайка может сопрягаться:

Всё вышесказанное относится к болтам, винтам и шпилькам. Гайки же имеют всего семь классов прочности, от 4 до 12. Цифра указывает наибольший класс прочности болта, с которым гайка может сопрягаться:- Классы прочности Гайки 4, 5, 6, 8, 9, 10, 12

- Болты 3.6; 4.6; 4.8 5.6; 5.8 6.8 8.8 9.8 10.9 12.9

2. Нанесение обозначений классов прочности на крепёжные изделия

Маркировке подлежат:

2.1. Маркировка болтов и винтовЧаще всего болты маркируются на торцевой поверхности головки, под клеймом завода-изготовителя. Цифры могут быть выпуклыми либо углублёнными. Иногда точку между цифрами не ставят, например 10.9 пишется как 109. Если обозначение подчёркнуто (вот так: 10.9 или 109 ), это означает, что болт изготовлен из низкоуглеродистой мартенситной стали. Некоторые заводы маркируют болты специальными символами – точкой и штрихом (циферблатная маркировка). Точка служит для ориентира и располагается на «12 часов», а положение одинарного или двойного штриха указывает на класс прочности: Если маркировка отсутствует, то болт имеет класс прочности 6.8 или ниже.

2.2. Маркировка шпилек Как правило, шпильки маркируются на торце специальным углублённым знаком, который соответствует классу прочности:| Знак | ● | + | ■ | ▲ |

| Класс прочности | 8.8 | 9.8 | 10.9 | 12.9 |

Как определить класс прочности болтов

Класс прочности – ключевая характеристика резьбового крепежа. Он определяет механические свойства метиза, зависит от марки стали и видов обработки. Чем выше класс прочности, тем выше предел прочности и текучести крепежного изделия. Для неответственных соединений и хозяйственных конструкций в большинстве случаев класс прочности крепежа не имеет особого значения. Другое дело – транспортная и грузоподъемная техника, мостовые, кровельные и тоннельные конструкции, станки и оборудование. При их сборке часто используется высокопрочный крепеж, и его замена может привести к крайне неприятным последствиям. Упавший башенный кран, отпавшая подвеска на автомобиле, заваленная металлоконструкция – часто именно таким бывает результат замены крепежа с несоблюдением классов прочности.

Чем выше класс прочности, тем выше предел прочности и текучести крепежного изделия. Для неответственных соединений и хозяйственных конструкций в большинстве случаев класс прочности крепежа не имеет особого значения. Другое дело – транспортная и грузоподъемная техника, мостовые, кровельные и тоннельные конструкции, станки и оборудование. При их сборке часто используется высокопрочный крепеж, и его замена может привести к крайне неприятным последствиям. Упавший башенный кран, отпавшая подвеска на автомобиле, заваленная металлоконструкция – часто именно таким бывает результат замены крепежа с несоблюдением классов прочности.

Как определить класс прочности болтов

Для метрического и дюймового крепежа класс прочности маркируется по-разному. Система маркировки класса прочности отечественного метрического крепежа (болтов, винтов, шпилек) указана в ГОСТ ISO 898-1-2014. Американский дюймовый крепеж маркируется классом прочности согласно стандарта SAE J429.

Маркировка класса прочности болтов по ГОСТ ISO 898-1-2014

Для изготовления болтов стандартом предусмотрены следующие классы прочности: 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9, 12.9. Рассмотрим маркировку болтов с шестигранной головкой как наиболее распространенного вида крепежных изделий.

Символы маркировки обязательно наносятся цифровым обозначением на крепеж диаметром от 5 мм включительно. Точку допускается упускать из обозначения. Предпочтительное место для маркировки – это верхняя поверхность головки. Знаки на верхней поверхности головки болта могут выполняться в виде углублений или выпуклостей. Другой вариант маркировки – нанесение символов на боковую поверхность шестигранника в форме углублений.

Для болтов, на которые невозможно нанести цифровое обозначение ввиду малого размера головки или по другим причинам, может применяться циферблатная система маркировки. Соответствие цифровой и циферблатной систем в таблице ниже:

Маркировка класса прочности болтов по SAE J429

SAE J429 – американский стандарт, охватывающий механические свойства дюймового крепежа для автомобильной и смежных отраслей размерами до 1½ дюйма включительно. Всего в градацию дюймовых болтов SAE J429 входит 10 классов прочности, из которых наиболее распространенные GRADE 1, 2, 5, 8. Маркировка выполняется в виде нанесения радиальных линий от центра к краю окружности на головке шестигранного болта. GRADE 1, 2 – без маркировки, GRADE 5 – три радиальных линии, GRADE 8 – шесть радиальных линий.

Всего в градацию дюймовых болтов SAE J429 входит 10 классов прочности, из которых наиболее распространенные GRADE 1, 2, 5, 8. Маркировка выполняется в виде нанесения радиальных линий от центра к краю окружности на головке шестигранного болта. GRADE 1, 2 – без маркировки, GRADE 5 – три радиальных линии, GRADE 8 – шесть радиальных линий.

Полностью посмотреть маркировку классов прочности дюймовых болтов согласно стандарта SAE J429 можно в таблице ниже:

|

МАРКИРОВКА И МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛЬНОГО КРЕПЕЖА SAE j429 |

||||||||

|

маркировка |

класс |

описание крепежа |

материал |

номинальный диаметр |

пробная нагрузка (psi) |

предел текучести (psi) |

предел прочности (psi) |

твердость |

|

без маркировки

|

SAE j429 класс пр. 1 |

болты винты шпильки |

низко- и среднеуглеродистая сталь |

¼ -1½ |

33. |

36.000 |

60.000 |

HRB 70~100 |

|

SAE j429 класс пр. 2 |

¼ -¾ |

55.000 |

57.000 |

74.000 |

HRC 80~100 |

|||

|

⅞-1½ |

33.000 |

33.000 |

60.000 |

HRC 80~100 |

||||

|

SAE j429 класс пр. 4 |

шпильки |

среднеуглеродистая холоднотянутая сталь |

¼ -1½ |

65.000 |

100.000 |

115.000 |

HRC 22~32 |

|

|

|

SAE j429 класс пр. 5 |

болты винты шпильки |

среднеуглеродистая сталь с закалкой и отпуском |

¼ -1 |

85. |

92.000 |

120.000 |

HRC 25~34 |

|

1⅛-1½ |

74.000 |

81.000 |

105.000 |

HRC 19~30 |

||||

|

|

SAE j429 класс пр. 5.1 |

шпильки |

низко- и среднеуглеродистая сталь с закалкой и отпуском |

No 6-⅝ |

85.000 |

120.000 |

HRC 25~40 |

|

|

болты винты |

No 6-½ |

|||||||

|

|

SAE j429 класс пр. 5.2 |

болты винты |

низкоуглеродистая мартенситная сталь с закалкой и отпуском |

¼-1 |

85.000 |

120. |

120.000 |

HRC 26~36 |

|

|

SAE j429 класс пр. 7 |

болты винты |

низко- и среднеуглеродистая легированная сталь с закалкой и отпуском |

¼-1½ |

85.000 |

115.000 |

133.000 |

HRC 28~34 |

|

|

SAE j429 класс пр. 8 |

болты винты |

среднеуглеродистая легированная сталь с закалкой и отпуском |

¼-1½ |

105.000 |

130.000 |

150.000 |

HRC 33~39 |

|

|

SAE j429 класс пр. 8.1 |

шпильки |

среднеуглеродистая сталь или по SAE 1541 |

¼-1½ |

105.000 |

130. |

150.000 |

HRC 32~39 |

|

SAE j429 класс пр. 8.2 |

болты винты |

низкоуглеродистая мартенситная сталь с закалкой и отпуском |

¼-1 |

105.000 |

130.000 |

150.000 |

HRC 33~39 |

|

Соответствие классов прочности дюймовых и метрических болтов

При ремонте автомототехники, сельскохозяйственных машин и другого оборудования американского производства за отсутствием дюймового крепежа его часто приходится заменять метрическим. При этом возникает необходимость подобрать аналог по классу прочности. Механические свойства нового болта не должны уступать оригиналу. Ниже в таблице указано соответствие классов прочности метрических и дюймовых болтов дюймовым, а также приведены их маркировка и значение предела прочности на растяжение.

|

СООТВЕТСТВИЕ МЕТРИЧЕСКОГО ISO 898 и ДЮЙМОВОГО SAE j429 КРЕПЕЖА по КЛАССАМ ПРОЧНОСТИ |

||

|

МЕТРИЧЕСКИЙ КРЕПЕЖ ISO 898 |

ДЮЙМОВЫЙ КРЕПЕЖ SAE j429 |

|

|

класс прочности 4.8 (4.6, 5.8) Предел прочности 429 МПа

(60. |

= |

класс прочности 2 Предел прочности 60.000 psi |

|

класс прочности 8.8 Предел прочности 830 МПа (120.350 psi) |

= |

класс прочности 5 Предел прочности 120.000 psi |

|

класс прочности 10.9 Предел прочности 1040 МПа (150.800 psi) |

= |

класс прочности 8 Предел прочности 150.000 psi |

|

класс прочности 12.9 Предел прочности 1220 МПа (176.900 psi) |

= |

класс прочности ASTM-A574 Предел прочности 170.000 psi Заметка: Обычно не маркируется |

В интернет-магазине «Крепком» большой выбор метрических и дюймовых болтов с разными классами прочности. Менеджеры компании всегда помогут выбрать крепеж соответственно требованиям клиента или подобрать подходящую замену.

Полезные советы 09.01.2019 13:54:28

Классы прочности Болтов, Винтов, Шпилек, Гаек.

Маркировка прочности крепежаСтали и прочность крепежа

Маркировка прочности крепежаСтали и прочность крепежаМашиностроительный крепёж может иметь различное назначение и выполнять самые разные задачи — от простого формирования целостности конструкции до восприятия основной несущей силовой нагрузки на конструкцию. Чем больше нагрузка на крепёж, тем более высокой прочностью он должен обладать.

В зависимости от назначения и области применения крепёж изготавливают различных классов прочности, соответственно из разных марок сталей. Нет никакой надобности использовать высокопрочные болты для крепления, скажем, козырька на киоске, и напротив — совсем недопустимо использовать болты обычного, низкого, класса прочности в ответственных конструкциях башенных или козловых кранов — здесь применяются исключительно высокопрочные болты по ГОСТ 7817-70 — отсюда и народное название таких болтов «крановые болты». Желание сэкономить и использовать обычные болты — подешевле, или «крановые болты», но изготовленные из низкопрочных сталей, приводит к зрелищным новостям по телевизору с падающим краном в центре внимания.

Для различных видов крепежа (болты, винты, гайки, шпильки) используются разные стали, разные классы прочности и различная их маркировка.

Рассмотрим по-порядку.

Болты, винты и шпилькиБолты, винты и шпильки производятся из различных углеродистых сталей — разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 — если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 — получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8. 8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке.

8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления — это предел прочности на растяжение — измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) — таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Классы прочности и марки сталей для болтов, винтов и шпилек| Класс прочности | Марка стали | Граница прочности, МПа | Граница текучести, МПа | Твердость по Бринеллю, HB |

|---|---|---|---|---|

3. 6 6 | Ст3кп, Ст3сп, Ст5кп, Ст5сп | 300…330 | 180…190 | 90…238 |

| 4.6 | Ст5кп, Ст.10 | 400 | 240 | 114…238 |

| 4.8 | Ст.10, Ст.10кп | 400…420 | 320…340 | 124…238 |

| 5.6 | Ст.35 | 500 | 300 | 147…238 |

| 5.8 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 500…520 | 400…420 | 152…238 |

| 6.6 | Ст.35, Ст.45 | 600 | 360 | 181…238 |

| 6.8 | Ст.20, Ст.20кп, Ст.35 | 600 | 480 | 181…238 |

| 8.8 | Ст.35, Ст.45, Ст.35Х, Ст.38ХА, Ст.20Г2Р | 800* | 640* | 238…304* |

| 8.8 | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | 800…830** | 640…660** | 242…318** |

| 9.8* | Ст.35, Ст.35Х, Ст.45, Ст.38ХА, Ст.40Х, Ст.30ХГСА, Ст.35ХГСА, Ст.20Г2Р | 900 | 720 | 276…342 |

| 10.9 | Ст.35Х, Ст.38ХА, С.45, Ст.45Г, Ст.40Г2, Ст.40Х, Ст.40Х Селект, Ст.30ХГСА, Ст.35ХГСА, | 1000…1040 | 900…940 | 304…361 |

| 12.9 | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА | 1200…1220 | 1080…110 | 366…414 |

В таблице приведены самые распространённые в метизном производстве и рекомендованные марки сталей, но в различных особых случаях также применяются и другие стали, когда их применение продиктовано дополнительными требованиями к крепежу.

Значками помечено в таблице:

* применительно к номинальным диаметрам до 16 мм.

** применительно к номинальным диаметрам больше,чем 16 мм.

Существуют специальные стандарты на высокопрочные болты узкоотраслевого применения, имеющие свою градацию прочности. Например, стандарты на высокопрочные болты с увеличенным размером «под ключ», применяемые в мостостроении — так называемые «мостовые болты»: ГОСТ 22353-77 и российский стандарт ГОСТ Р 52644-2006.

Прочность болтов согласно этих стандартов обозначается значением временного сопротивления на разрыв (границы прочности) в кгс/см²: то есть, 110, 95, 75 и т.д.

Такие болты могут производиться в двух исполнениях:

- Исполнение У — для климатических областей с максимально низкой температурой до -400С — буква У не обозначается в маркировке

- Исполнение ХЛ — для климатических областей с максимально низкой температурой от -400С до -650С — обозначается в маркировке на головке болта после класса прочности

| Резьба болтов | Класс прочности болтов | Марка стали | Граница прочности, МПа (кгс/см²) | Относит. удлинение, % | Ударная вязкость болтов исполнения ХЛ, МДж/м² (кгс·м/см²) | Макс. твердость по Бринеллю, HB |

|---|---|---|---|---|---|---|

| М16…М27 | 110 | 40Х Селект | 1100 (110)…1350 (135) | минимум 8 | минимум 0,5 (5) | 388 |

| М30 | 95 | 950 (95)…1150 (115) | 363 | |||

| М36 | 75 | 750 (75)…950 (95) | ||||

| М42 | 65 | 650 (65)…850 (85) | ||||

| М48 | 60 | 600 (60)…800 (80) |

В производстве высокопрочных болтов по данным стандартам используются также стали 30Х3МФ, 30Х2АФ и 30Х2НМФА. Применение таких сталей позволяет добиться ещё более высокой прочности.

Маркировка прочности болтов, винтов, шпилекМаркировка болтов и винтов под шестигранный ключ

Система маркировки метрического крепежа разработана инженерами ISO (International Standard Organization — Международная Организация Стандартов). Советские, российские и украинские стандарты опираются именно на эту систему.

Советские, российские и украинские стандарты опираются именно на эту систему.

Маркировке подлежат болты и винты с диаметром резьбы свыше 6 мм. Болты и винты диаметром менее 6 мм маркировать необязательно — производитель может наносить маркировку по собственной инициативе.

Необходимо отметить, что среди винтов маркируются только винты, имеющие шлиц под шестигранный ключ, с различной формой головки: с цилиндрической, с полукруглой и с потайной головкой. Винты со всеми типами головки, имеющие крестовой или прямой шлиц, не маркируются обозначением класса прочности.

Необходимо также отметить, что не маркируются болты и винты изготовленные методом резания, точения (т.е. не штамповкой) — в этом случае маркировка класса прочности возможна по дополнительному требованию Заказчика.

Знаки маркировки наносят на торцевой или боковой поверхности головки болта или винта. Если знаки наносятся на боковую поверхность головки, то они должны быть углубленными. Допускается маркировка выпуклыми знаками, при этом увеличение высоты головки болта или винта не должно превышать:

- 0,1 мм — для изделий с диаметром резьбы до 8 мм;

- 0,2 мм — для изделий с диаметром резьбы от 8 мм до 12 мм;

- 0,3 мм — для изделий с диаметром резьбы свыше 12 мм

Болты и винты с шестигранной и звездообразной головкой (в том числе изделия с фланцем) маркируют товарным знаком изготовителя и обозначением класса прочности. Данная маркировка наносится на верхней части головки выпуклыми или углубленными знаками; может также наноситься на боковой части головки углубленными знаками. Для болтов и винтов с фланцем, если в процессе производства невозможно нанести маркировку на верхней части головки, маркировку наносят на фланце.

Болты с полукруглой головкой и квадратным подголовником по ГОСТ 7802-80 классов прочности 8.8 и выше маркируют знаком производителя и обозначением класса прочности.

Символы маркировки классов прочности болтов и винтов под шестигранный ключ, приведены в следующей таблице:

Если данные символы невозможно нанести из-за формы головки или ее малых размеров, применяются символы маркировки по системе циферблата. Эти символы приведены в следующей таблице:

Эти символы приведены в следующей таблице:

Также, в отдельных случаях, на головке болта может маркироваться сталь из которой изготовлен болт. Показан пример болта из Стали 40Х.

Маркировка шпилек

Шпильки маркируют цифрами класса прочности только с диаметром резьбы свыше 12 мм. Так как маленькие диаметры шпилек затруднительно маркировать с помощью цифровых клейм, то допускается маркировать такие шпильки, с диаметрами резьбы М8, М9, М10, М11, используя альтернативные знаки, приведенные на рисунке. Знаки наносят на торце гаечного конца шпильки.

Шпильки маркируют клеймением с углубленными знаками и нанесением обозначения класса прочности c товарным знаком производителя на безрезьбовом участке шпильки. Маркировке подлежат шпильки классов прочности 5.6, 8.8 и выше.

ГайкиКласс прочности для гаек из углеродистых сталей нормальной высоты (Н≈0,8d), гаек высоких (Н≈1,2d) и особо высоких (Н≈1,5d) обозначается одним числом. Утверждённый прочностной ряд содержит семь классов прочности:

4; 5; 6; 8; 9; 10; 12

Это число обозначает 1/100 часть предела прочности болта с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не менее, чем:

8 х 100 = 800 МПа (или 800 Н/мм²; или ≈80 кгс/мм²)

Следовательно, можно использовать болты классов прочности 8.8; 9.8; 10.9; 12.9 — оптимальной будет пара с болтом класса прочности 8.8.

Классы прочности и марки сталей для гаек нормальной высоты, гаек высоких и гаек особо высоких| Класс прочности | Марка стали | Граница прочности, МПа | Твердость по Бринеллю, HB |

|---|---|---|---|

| 4 | Ст3кп, Ст3сп, Ст. 5, Ст.5кп, Ст.20 5, Ст.5кп, Ст.20 | 510 | 112…288 |

| 5 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 520…630 | 124…288 |

| 6 | Ст.10, Ст.10кп, Ст.20, Ст.20кп, Ст.35, ст.45, ст.40Х | 600…720 | 138…288 |

| 8 | Ст.35, Ст.45, Ст.20Г2Р, Ст.40Х | 800…920 | 162…288 |

| 9 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х | 1040…1060 | 180…288 |

| 10 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х, Ст.30ХГСА, Ст.40ХНМА | 900…920 | 260…335 |

| 12 | Ст.30ХГСА, Ст.40ХНМА | 1150…1200 | 280…335 |

Правило подбора гаек к болтам заключается в сохранении целостности резьбы гайки, навинченной на болт, при приложении пробной испытательной нагрузки — попросту говоря, при испытаниях гайку не должно «сорвать» от испытательной нагрузки для выбранного болта.

При подборе классов прочности болтов и гаек, сопрягаемых в резьбовом соединении, можно пользоваться следующей таблицей согласно ГОСТ 1759.4-87:

Класс прочности гайки | Сопрягаемые болты | |

Класс прочности | Диаметр резьбы | |

4 | 3.6; 4.6; 4.8 | до М16 |

5 | 3.6; 4.6; 4,8 | свыше M16 |

5.6; 5.8 | до М48 | |

6 | 4.6; 4.8; 5.6; 5.8; 6.6; 6.8 | до М48 |

8 | 8.8 | до М48 |

9 | 8. | от М16 до М48 |

9.8 | до M16 | |

10 | 10.9 | до М48 |

12 | 12.9 | до М48 |

Как правило, гайки высших классов прочности могут заменить гайки низших классов прочности. Такая замена рекомендуется для соединений «болт + гайка», напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Классы прочности и марки сталей для гаек низкихПо причине того, что низкие шестигранные гайки предназначены, в основном, для препятствия отвинчиванию сопрягаемых шестигранных гаек нормальной или увеличенной высоты, и не несут силовой нагрузки — их изготавливают из низкоуглеродистых сталей. Класс прочности низкой гайки обозначается двузначным числом из двух цифр: первая — 0 (обозначает, что гайка не предназначена для несения силовой нагрузки), вторая 4 или 5 (обозначает 1/100 часть нагрузки, при которой срывается резьба гайки). Прочностной ряд для низких гаек состоит из двух классов прочности: 04 и 05

Также существует группа особо низких гаек с высотой Н менее 0,5d. В эту группу включены гайки для лёгких соединений, которые не подвергаются каким-либо существенным нагрузкам. Для таких гаек не определяется класс прочности — вместо этого может быть указана 1/10 часть от минимальной твёрдости по Виккерсу, HV.

В следующей таблице приведены марки сталей, используемые при изготовлении низких гаек:

| Класс прочности | Марка стали | Граница прочности, МПа | Твердость по Бринеллю, HB |

|---|---|---|---|

| 04 | Ст.3, Ст.3кп, Ст.5, Ст.5кп | 380 | 162…288 |

| 05 | Ст. 10, Ст.10кп 10, Ст.10кп | 500 | 260…335 |

Значками помечено в таблице:

* для номинальных диаметров до 16 мм.

** для номинальных диаметров свыше16 мм.

Совместно с высокопрочными болтами узкоотраслевого применения, имеющими свою градацию прочности, применяются соответствующие высокопрочные гайки. Например, с уже упомянутыми «мостовыми болтами» по ГОСТ 22353-77 и ГОСТ Р 52644-2006 применяются гайки с увеличенным размером «под ключ» по стандартам ГОСТ 22354-77 и ГОСТ Р 52645-2006.

Прочность гаек согласно этих стандартов обозначается таким же значением, как у сопрягаемого болта — значением временного сопротивления на разрыв (границы прочности) в кгс/см²: 110, 95, 75 и т.д. Такие гайки, как и болты могут производиться в двух исполнениях:

- Исполнение У — для климатических областей с максимально низкой температурой до -400С — буква У не обозначается в маркировке

- Исполнение ХЛ — для климатических областей с максимально низкой температурой от -400С до -650С — обозначается в маркировке на головке болта после класса прочности

| Резьба сопрягаемых болтов | Марка стали болта | Класс прочности гайки | Граница прочности, МПа (кгс/см²) | Марка стали гайки | Твердость по Бринеллю, HB |

|---|---|---|---|---|---|

| М16…М27 | Ст. 40Х Селект | 110 | 1100 (110) | Ст. 35, Ст.40, Ст.45, Ст. 35Х, Ст.40Х | 241…341 |

| М30 | 95 | 950 (95) | 229…341 | ||

| М36 | 75 | 750 (75) | |||

| М42 | 65 | 650 (65) | |||

| М48 | 60 | 600 (60) |

В производстве высокопрочных гаек по данным стандартам используются также стали 30Х3МФ, 30Х2АФ и 30Х2НМФА совместно с болтами из соответствующих сталей. Применение таких сталей позволяет добиться ещё более высокой прочности гаек.

Применение таких сталей позволяет добиться ещё более высокой прочности гаек.

Маркировка шестигранных гаек

Маркируют гайки с диаметром резьбы более 6 мм. Знаки маркировки наносят на одну из торцевых поверхностей. Гайки наименьшего класса прочности 4 не маркируют.

В некоторых технически обоснованных случаях допускается наносить маркировку на боковых поверхностях (гранях) гайки.

Знаки должны быть углубленными.

Допускается маркировка гаек по системе циферблата. Такая система используется в основном на гайках малых размеров, когда для цифровых знаков просто нет места. При этом способе маркировка наносится:

- углубленными знаками на торцевой поверхности — точка на 12 часов и риски по окружности боковой поверхности

- выпуклыми или углубленными знаками на фасках — точка на 12 часов и риски по окружности наклонной поверхности фасок

Соответствие маркировки с классом прочности гайки приведено на схеме:

Точка на 12 часов может быть заменена товарным знаком производителя. В гайках класса прочности 12 точка обязательно должна быть заменена на товарный знак производителя, чтобы избежать визуального слияния с риской на 12 часов.

Прочность шайб

В отличие от болтов и гаек, которые имеют классы прочности обозначаемые количественно цифрами, исходя из показателей прочности на разрыв и пластичности, шайбы несут нагрузки на сжатие, кручение, срез и, в основном, призваны распределить нагрузку в болтовом соединении на большую площать. В таком случае для шайб определяющим параметром является поверхностная твёрдость, и ко всем видам шайб предъявляются требования по твердости. Если речь идёт о классе прочности шайб, то подразумевается именно твердость шайб.

По аналогии с болтами, винтами и гайками многие называют твердость у шайб их классом прочности.

Класс прочности (твердость) шайб может измеряться и обозначаться в различных единицах — в зависимости от метода измерения твёрдости: методы измерения бывают по Виккерсу, по Роквеллу и по Бринеллю. Размеры, наличие защитного покрытия и в обязательном порядке твердость определяют сферу применения шайб в различных условиях работы.

Размеры, наличие защитного покрытия и в обязательном порядке твердость определяют сферу применения шайб в различных условиях работы.

Наиболее распространён метод Виккерса — шайбы могут иметь твёрдость по Виккерсу от 100 единиц до 400, и обозначаются HV100, HV200, HV300 и т.д. По Роквеллу твёрдость обозначается HRC, по Бринеллю НВ.

Какие бывают классы прочности нержавеющих болтов, винтов, шпилек и гаек?

Крепёжные узлы для эксплуатации в агрессивных условиях, благоприятствующих возникновению коррозионных процессов, требуют применения изделий из специальных коррозионностойких сплавов. Для этого наилучшим образом подходят нержавеющие стали А2 и А4 по ГОСТ Р ИСО 3506

Их уникальная коррозионная стойкость объясняется аустенитной структурой сплава, которая при отпуске сохраняется благодаря малому содержанию углерода (С≤0,1 %) на фоне высокого содержания легирующих элементов. Такие стали с большим содержанием хрома (Cr≥15 %) дополнительно легируют никелем (Ni≥8 %) в целях повышения их пластичности. В результате чего по своей природе свойства аустенитных сплавов существенно выделяются на фоне аналогов из чёрных металлов.

Поэтому класс прочности крепёжных изделий А2 или А4 по ГОСТ Р ИСО 3506-1-2009 обозначается цифрами 50, 70 или 80, что очевидно отличается от обозначения болтов, шпилек и гаек из углеродистых сталей: 5.6, 6.8, 8.8 и т. п.

Для сравнения можно привести наиболее распространенные классы прочности для болтов согласно действующим стандартам:

При сравнении механических свойств очевидно, что аустенитные стали более «мягкие» – они отличаются меньшим пределом текучести.

В частности, для болтов, винтов и шпилек с равным пределом прочности Rm=800 МПа:

Зная класс прочности, нетрудно посчитать и напряжения при растяжении для болтокомплектов из нержавеющей стали. Для этого в ГОСТ Р ИСО 3506 приводится определение площади расчётного сечения болта в приложении А, а для стандартных размеров крупной и мелкой метрической резьбы номинальные значения площади указаны в Табл.А.1.

Для этого в ГОСТ Р ИСО 3506 приводится определение площади расчётного сечения болта в приложении А, а для стандартных размеров крупной и мелкой метрической резьбы номинальные значения площади указаны в Табл.А.1.

Так, например, расчётная нагрузка на пределе текучести для болтов М10 А2-70 по ГОСТ Р ИСО 3506-1 составит:

Поэтому при выборе нержавеющего крепежа с метрической резьбой всё-таки необходимо учитывать его класс прочности: 50, 70 или 80, регламентированный ГОСТ Р ИСО 3506-1 и ГОСТ Р ИСО 3506-2.

Классы прочности автомобильных болтов.

Согласно принятым во всем мире единым нормам, высокопрочным называют крепеж, выдерживающий временное сопротивление по крайней мере в 800 мегапаскалей. Поскольку значение может быть и большим, различают несколько классов прочности такого крепежа. Из них для гаек самым низким будет восьмой, а для автомобидльных болтов – класс 8.8.

Насколько прочным является крепеж, можно понять, обратив внимание на марку металла и узнав технологию производства. Высокопрочный крепеж может быть изготовлен путем высадки заготовок при высоких или низких температурах с последующим автоматическим нанесением резьбы. Таким образом, существует «холодное» и «горячее» оборудование, выпускающее крепеж высокой прочности на большой скорости: за минуту готово одна-две сотни.

Классы прочности болтов

Для высокопрочных автомобильных болтов имеется три класса прочности: класс 8.8, класс 10.9 и класс 12.9. Их изготовляют из легированной стали и стали с низким процентом углерода – максимум 0,4 %. Допускается применение стали следующих марок: 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г и 40Х.

Выпущенные из них болты и гайки будут иметь характеристики в соответствии с характеристиками материала, обработанного в процессе производства под воздействием нужной температуры в электрических печах, защитная среда которых предупреждает потерю деталями углерода.

Метизное производство осуществляется при помощи автоматов, обеспечивающих выпуск обработанного термически высокопрочного крепежа самых распространенных классов прочности – 8.8 и 10.9, а также изделий высокой прочности согласно ГОСТу 22356-70. Обозначение класса прочности двумя числами, отделенными точкой (допустим, 4.6, 8.8, 10.9 или 12.9), указывает на то, что материалом для них послужила углеродистая сталь.

Понять суть обозначения несложно. Первое число равняется 0,01 номинальной величины предела прочности на разрыв, она указывается в мегапаскалях. То есть, число десять класса 10.9 нужно умножить на сто – мы получаем 1000 мПа, или 1000 Н/мм2, или 100 кгс/мм2.

Что касается числа после точки, оно указывает на десятикратную величину отношения предела текучести к пределу прочности. Таким образом, зная класс прочности, всегда легко определить предел текучести стали. В нашем примере он равняется произведению девяти и десяти во второй степени: (9х10)2=900 Н/мм2. Знать предел текучести материала необходимо, так как он равняется максимально допустимой рабочей нагрузке болтов.

Оставить заявку

А2, А4 — Характеристика крепежных изделий из нержавеющих сталей

Нержавеющие стали А2, А4: структура, механические свойства, химический состав. Крепеж из стали А2, А4 (нержавеющие болты, винты, гайки, шайбы, шпильки и т. д. ): механические свойства, значения моментов затяжки и усилий предварительной затяжки.

Характеристики нержавеющих сталей

Аустенитные стали содержат 15-26% хрома и 5-25% никеля, которые увеличивают сопротивление коррозии и практически не магнитны.

Именно аустенитные хромникелевые стали обнаруживают особенно хорошие сочетание обрабатываемости, механических свойств и коррозионной стойкости. Эта группа сталей наиболее широко используется в промышленности и в производстве элементов крепежа: нержавеющих болтов, гаек, резьбовых шпилек, винтов, а также шайб.

Стали аустенитной группы обозначаются начальной буквой «A» с дополнительным номером, который указывает на химический состав и применяемость в пределах этой группы:

Аустенитная структура

| Группа стали | Номер материала | Краткое обозначение | Номер по AISI |

|---|---|---|---|

| А1 | 1.4305 | X 10 CrNiS 18-9 | AISI 303 |

| А2 | 1.4301 / 1.4303 | X 5 CrNi 18-10 / X 4 CrNi 18-12 | AISI 304 / AISI 305 |

| А3 | 1.4541 | X 6 CrNiTi 18-10 | AISI 321 |

| А4 | 1.4401 / 1.4404 | X 5 CrNiMo 18-10 / X 2 CrNiMo 18-10 | AISI 316 / AISI 316 L |

| А5 | 1.4571 | X 6 CrNiMoTi 17-12-2 | AISI 316 TI |

Сталь A2 (AISI 304 = 1.4301 = 08Х18Н10) — нетоксичная, немагнитная, незакаливаемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Может проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Это наиболее распространенная группа нержавеющих сталей. Ближайшие аналоги — 08Х18Н10 ГОСТ 5632, AISI 304 и AISI 304L (с пониженным содержанием углерода).

Крепеж и изделия из стали A2 подходят для использования в общестроительных работах (например, при монтаже вентилируемых фасадов, витражных конструкций из алюминия), при изготовлении ограждений, насосной техники, приборостроения из нерж. стали для нефтегазодобывающей, пищевой, химической промышленности, в судостроении. Сохраняет прочностные свойства при нагреве до 425°C, а при низких температурах до -200°C.

Сталь A4 (AISI 316 = 1.4401 = 10Х17Н13М2) — отличается от стали А2 добавлением 2-3% молибдена. Это значительно увеличивает ее способность сопротивляться коррозии и воздействию кислот. Сталь А4 имеет более высокие антимагнитные характеристики и абсолютно не магнитна. Ближайшие аналоги — 10Х17Н13М12 ГОСТ 5632, AISI 316 и AISI 316L (с низким содержанием углерода).

Крепеж и такелажные изделия из стали A4 рекомендуются для использования в судостроении. Крепеж и изделия из стали A4 подходят для использования в кислотах и средах содержащих хлор (например, в бассейнах и соленой воде). Может использоваться при температурах от -60 до 450°С.

Классы прочности

Все аустенитные стали (от «А1» до «А5») подразделяются на три класса прочности независимо от марки. Наименьшую прочность имеют стали в отожженном состоянии (класс прочности 50).

Поскольку аустенитные стали не упрочняются закалкой, наибольшую прочность они имеют в холоднодеформированном состоянии (классы прочности 70 и 80). Наиболее широко используется крепеж из сталей А2-70 и А4-80.

Основные механические свойства аустенитных сталей:

Тип по DIN | A2 | A4 | |||

Тип по ASTM (AISI) | 304 | 304L | 316 | 316L | |

Удельный вес (гр/см) | 7.95 | 7.95 | 7.95 | 7.95 | |

Механические свойства при комнатной температуре (20°С) | |||||

Твердость по Бринеллю — НВ | В отожжённом состоянии | 130-150 | 125-145 | 130-185 | 120-170 |

Твердость по Роквеллу — HRB/HRC | 70-88 | 70-85 | 70-85 | 70-85 | |

Предел прочности при растяжении, H/мм2 | 500-700 | 500-680 | 540-690 | 520-670 | |

Предел прочности при растяжении, H/мм2 | 195-340 | 175-300 | 205-410 | 195-370 | |

Относительное удлинение | 65-50 | 65-50 | 60-40 | 60-40 | |

Ударная вязкость | KCUL (Дж/см2) | 160 | 160 | 160 | 160 |

KVL (Дж/см2) | 180 | 180 | 180 | 180 | |

Механические свойства при нагревании | |||||

Предел текучести при растяжении, H/мм2 | при 300°C | 125 | 115 | 140 | 138 |

при 400°C | 97 | 98 | 125 | 115 | |

при 500°C | 93 | 88 | 105 | 95 | |

Нержавеющие стали в производстве крепежа

Основные механические свойства болтов из сталей А2 и А4 различных классов прочности:

Группа стали | Марка стали | Класс прочности стали | Диапазон диаметров, мм | Механические свойства болтов | ||

предел прочности на разрыв | предел текучести при растяжении | удлинение пр иразрыве | ||||

аустинитная | A2, A4 | 50 | ≤ M39 | 500 | 210 | 0. |

70 | ≤ M24 | 700 | 450 | 0.4 d | ||

80 | ≤ M24 | 800 | 600 | 0.3 d | ||

* обращаем Ваше внимание, что Восток-Интер имеет возможность изготовить из аустенитных хромоникелевых и коррозионно-стойких жаропрочных марок сталей (08Х18Н10, 10Х17Н13М2, 20Х13, 30ХМА, 15Х5М, 20ХН3А, 14Х17Н2, 25Х2М1Ф, 08Х18Н10Т, 12Х18Н10, 12Х18Н10Т, 06ХН28МДТ и др.) крепеж с номинальным диаметром резьбы от М12 до М160, нержавеющий крепеж из сталей А2-70 и А4-80 поставляется производства Польша и Германия.

Ориентировочные значения моментов затяжки и усилий предварительной затяжки для винтов из нержавеющих и кислотостойких сталей — А2 / А4:

Резьба | Класс прочности 70 | Класс прочности 80 | ||

Усилие предварительной затяжки, Н | Момент затяжки, Нм | Усилие предварительной затяжки, Н | Момент затяжки, Нм | |

M 5 | 3.000 | 3,5 | 4.750 | 4,7 |

M 6 | 6.200 | 6 | 6.700 | 8 |

M 8 | 12. | 16 | 13.700 | 22 |

M 10 | 16.300 | 32 | 22.000 | 43 |

M 12 | 24.200 | 56 | 32.000 | 75 |

M 16 | 45.000 | 135 | 60.000 | 180 |

M 20 | 71.000 | 455 | 140.000 | 605 |

M 30 | 191.000 | 1.050 | 255.000 | 1.400 |

Материалы: A2/A4 0,2 — A2 / A4 — 70 = 450 H/мм Значения: MA — Таблица х 0,9 = МA — макс. | ||||

Химический состав нержавеющей стали:

Класс стали | Группа | Химический состав (мас.%) 1) Выжержка из DIN EN ISO 3506 | |||||||||

C | Si | Mn | P | S | Cr | Mo | Ni | Cu | Примечание | ||

Аустенитная | A1 | 0,12 | 1 | 6,5 | 0,200 | 0,15 | 16 | 0,7 | 5 | 1,75 | 2), 3), 4) |

A2 | 0,10 | 1 | 2 | 0,050 | 0,03 | 15 | 5) | 8 | 4 | 6), 7), 8) | |

A3 | 0,08 | 1 | 2 | 0,045 | 0,03 | 17 | 5) | 9 | 1 | 6), 8) | |

A4 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16 | 2 | 10,5 | 1 | 10), 8) | |

A5 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16 | 2 | 10,5 | 1 | 8), 10) | |

1) Максимальные значения, если не были указаны другие значения.

2) Серу можно заменять селеном.

3) Если массовая доля никеля ниже 8%, то массовая доля марганца должна составлять минимум 5%.

4) Для массовой доли меди нет минимального предела, если массовая доля никеля составляет больше 8%.

5) Молибден допускается по усмотрению изготовителя. Если для определенных случаев применения необходимо ограничение содержания молибдена, это должно быть указано клиентом.

6) Молибден также допускается по усмотрению изготовителя.

7) Если массовая доля хрома ниже 17%, то массовая доля никеля должна составлять минимум 12%.

8) В аустенитной стали с массовой долей углерода максимум 0.03% азот должен составлять максимум 0.22%

9) Для стабилизации должен содержаться титан ≤ 5xC максимум до 0.8% и быть обозначен в соответсвиии с этой таблицей или ниобий и/или тантал ≤ 10xC до максимум 1% и быть обозначен в соответствии с этой таблицей.

Аустенитные хромоникелевые стали обнаруживают особенно хорошее сочетание обрабатываемости, механических свойств и коррозионной стойкости. Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей. Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена.

Статьи о крепеже из нержавеющей стали

Перепечатка материала запрещена.

Maxim Ponomarenko (02.02.2011 08:00)

Восток-Интер

Maxim Ponomarenko — Google+

Восток-Интер на Prom.ua — Google+

| Маркировка головки | класс и Материал | Диапазон номинальных размеров (дюймы) | Механические свойства | ||

|---|---|---|---|---|---|

| Испытательная нагрузка (фунт / кв.  Дюйм) Дюйм) | мин.Предел текучести (psi) | мин. Прочность на растяжение (psi) | |||

| | 307AСталь малоуглеродистая | 1/4 » через 4 дюйма | НЕТ | НЕТ | 60 000 |

| Без маркировки | 2 классНизко- или среднеуглеродистая сталь | от 1/4 «до 3/4» | 55 000 | 57 000 | 74 000 |

| От 3/4 «до 1-1 / 2» | 33 000 | 36 000 | 60 000 | ||

| 3 радиальные линии | Оценка 5Среднеуглеродистая сталь, закаленная и отпущенная | 1/4 » через 1 « | 85 000 | 92 000 | 120 000 |

| Больше От 1 «до 1-1 / 2» | 74 000 | 81 000 | 105 000 | ||

| 6 радиальных линий | 8 классСреднеуглеродистая легированная сталь, закаленная и отпущенная | 1/4 » через 1-1 / 2 « | 120 000 | 130 000 | 150 000 |

Марка A325Углеродистая или легированная сталь с бором или без бора | 1/2 » через 1-1 / 2 « | 85 000 | 92 000 | 120 000 | |

| Маркировка нержавеющей стали Различные | 18-8 и нержавеющая сталь 316Стальной сплав с хромом и никелем | Все размеры до 1 « | НЕТ | 20000 мин. 65000 Типичный 65000 Типичный | 65000 мин. 100,000 — 150,000 Типичный |

| | 651 Кремниевая бронзаСплав, состоящий в основном из меди и олова с небольшим количеством кремния | 1/4 » через 3/4 дюйма | НЕТ | 55 000 | 70 000 |

| от 7/8 «до 1-1 / 2» | НЕТ | 40 000 | 55 000 | ||

| | Алюминий 2024Алюминиевый сплав с медью, магнием и марганцем; термообработка и старение на растворе | Все размеры | НЕТ | 36 000 | 55 000 |

| Маркировка головки | класс и Материал | Диапазон номинальных размеров (мм) | Механические свойства | ||

| Испытательная нагрузка (МПа) | мин.Предел текучести (МПа) | мин. Прочность на разрыв (МПа) | |||

Класс 8,8Среднеуглеродистая сталь, закаленная и отпущенная | Все размеры меньше 16 мм | 580 | 640 | 800 | |

| 16 мм — 72 мм | 600 | 660 | 830 | ||

Класс 10. 9 Легированная сталь, закаленная и отпущенная 9 Легированная сталь, закаленная и отпущенная | 5 мм — 100 мм | 830 | 940 | 1040 | |

Класс 12.9Легированная сталь, закаленная и отпущенная | 1,6 мм — 100 мм | 970 | 1100 | 1220 | |

| Обычно штампованный A-2 или A-4 | A-2 и A-4 нержавеющая стальСтальной сплав с хромом и никелем | Все размеры до 20 мм | НЕТ | 210 мин. | 500 мин. |

Предел прочности при растяжении: Максимальная нагрузка при растяжении (растяжении), которую материал может выдержать до разрушения или разрушения. Предел текучести: Максимальная нагрузка, при которой материал демонстрирует определенную остаточную деформацию. Испытательная нагрузка: Осевая растягивающая нагрузка, которую изделие должно выдерживать без признаков постоянной остаточной деформации. 1 МПа = 1 Н / мм 2 = 145 фунтов / дюйм 2 | |||||

Болты США — Прочность на растяжение и испытательные нагрузки

Болты США — Прочность на растяжение и испытательные нагрузкиEngineering ToolBox — ресурсы, инструменты и основная информация для проектирования и проектирования технических приложений!

— поиск — самый эффективный способ навигации по Engineering ToolBox!Прочность на растяжение и испытательные нагрузки Болты SAE

- Испытательная нагрузка — максимальная сила растяжения, которая может быть приложена к болту и не приводит к пластической деформации

- Усилие зажима — равно 75% от испытательной нагрузки

Болты США — крупная резьба

Испытательная нагрузка

Усилие зажима

Болты США — мелкая резьба

Испытательная нагрузка

Нагрузка зажима

- Класс 2 — Низкоуглеродистая сталь — до 3/4 дюйма испытательная нагрузка 55000 фунтов на квадратный дюйм, минимальная прочность на растяжение 74000 фунтов на квадратный дюйм — 3/4 дюйма — 1/1/2 дюйма испытательная нагрузка 33000 фунтов на квадратный дюйм, минимальная прочность на растяжение 66000 фунтов на квадратный дюйм

- Класс 5 — Среднеуглеродистая сталь, закаленная и отпущенная — до 1 Пробная нагрузка 85000 фунтов на квадратный дюйм — 1 дюйм — 1/1/2 дюйма Контрольная нагрузка 74000 фунтов на квадратный дюйм, минимальная прочность на растяжение 105000 фунтов на квадратный дюйм

- Марка 8 — Среднеуглеродистая легированная сталь, закаленная и отпущенная — испытательная нагрузка до 1 1/2 дюйма 120000 фунтов на квадратный дюйм, минимум десятки Прочность на разрыв 150000 фунтов на квадратный дюйм

- Lamalloy — Среднеуглеродистая легированная сталь, закаленная и отпущенная — испытательная нагрузка до 1 1/2 дюйма 145000 фунтов на квадратный дюйм, минимальная прочность на растяжение 180000 фунтов на квадратный дюйм

- 1 фунт на квадратный дюйм = 6.

9 кПа

9 кПа

Связанные темы

Связанные документы

Поиск по тегам

- ru: американские болты растягивающая нагрузка

Поиск в Engineering ToolBox

— поиск — самый эффективный способ навигации в Engineering ToolBox!

Перевести эту страницу на

О Engineering ToolBox!

Мы не собираем информацию от наших пользователей. В нашем архиве хранятся только письма и ответы.Файлы cookie используются в браузере только для улучшения взаимодействия с пользователем.

Некоторые из наших калькуляторов и приложений позволяют сохранять данные приложений на локальном компьютере. Эти приложения — из-за ограничений браузера — будут отправлять данные между вашим браузером и нашим сервером. Мы не сохраняем эти данные.

Google использует файлы cookie для показа нашей рекламы и обработки статистики посетителей. Пожалуйста, прочтите Условия использования Google для получения дополнительной информации о том, как вы можете контролировать показ рекламы и собираемую информацию.

AddThis использует файлы cookie для обработки ссылок на социальные сети. Пожалуйста, прочтите AddThis Privacy для получения дополнительной информации.

Цитирование

Эту страницу можно цитировать как

- Engineering ToolBox, (2018). Болты для США — предел прочности на разрыв и испытательные нагрузки . [онлайн] Доступно по адресу: https://www.engineeringtoolbox.com/us-bolts-tensile-proof-load-d_2066.html [день доступа в месяц, год].

Изменить дату доступа.

. .закрыть

Научный онлайн-калькулятор

3 9

.»Требования к прочности по классам

Установите флажки слева от оценки, чтобы появилась кнопка «Сравнить». Это сократит таблицу до выбранных оценок для облегчения сравнения.

| Маркировка класса | Спецификация | Материалы и обработка | Номинальный размер (дюймы) | Механические свойства | Твердость по Роквеллу | |||||

|---|---|---|---|---|---|---|---|---|---|---|

Доказательство

Нагрузка

Мин. (тыс. фунтов / кв. дюйм) (тыс. фунтов / кв. дюйм) | Доходность Сила Мин. (тыс. фунтов / кв. дюйм) | Растяжение Сила Мин. (тыс. фунтов / кв. дюйм) | Удлинение% Мин. [9] | RA% Мин. [10] | мин. | Макс | ||||

| SAE J429 Класс 1 | Низко- или среднеуглеродистая сталь | 1 ⁄ 4 «- 1 1 ⁄ 2 » | 33 | 36 | 60 | 18 | 35 | B70 | B100 | |

| A307 Оценка A | Низко- или среднеуглеродистая сталь | 1 ⁄ 4 «- 4» | – | – | 60 | 18 | – | B69 | B100 | |

| A307 Оценка B | Низко- или среднеуглеродистая сталь | 1 ⁄ 4 «- 4» | – | – | 60 мин. 100 макс. | 18 | – | B69 | B95 | |

| One End Green | A307 Марка C [7] | Низко- или среднеуглеродистая сталь | 1 ⁄ 4 «- 4» | – | 36 | 58 мин. 80 макс. | 23 | – | – | – |

| Один конец синий | F1554 36 оценка | Сталь с низким или средним содержанием углерода | 1 ⁄ 2 «- 4» | – | 36 | 58 мин. 80 макс. | 23 | 40 | – | – |

| Один конец желтый | F1554 55 класс | Сталь с низким или средним содержанием углерода | 1 ⁄ 2 «- 2» | – | 55 | 75 мин. 95 макс. | 21 | 30 | – | – |

| 2 1 ⁄ 4 «- 2 1 ⁄ 2 » | 21 | 30 | ||||||||

| 2 3 ⁄ 4 «- 3» | 21 | 30 | ||||||||

| 3 1 ⁄ 4 «- 4» | 21 | 30 | ||||||||

| SAE J429 Класс 2 [8] | Низко- или среднеуглеродистая сталь | 1 ⁄ 4 «- 3 ⁄ 4 » | 55 | 57 | 74 | 18 | 35 | B80 | B100 | |

| 7 ⁄ 8 «- 1 1 ⁄ 2 » | 33 | 36 | 60 | 18 | B70 | B100 | ||||

| A193 / A320 класс B8 класс 1 | AISI SS304 Нержавеющая сталь | Без ограничений | – | 30 | 75 | 30 | 50 | – | B96 | |

| A193 / A320 Марка Б8М | Нержавеющая сталь AISI SS316 | Без ограничений | – | 30 | 75 | 30 | 50 | – | B96 | |

| F3125 Марка A325 Тип 1 | Среднеуглеродистая сталь, Q&T | 1 ⁄ 2 «- 1 1 ⁄ 2 » | 85 | 92 | 120 | 14 | 35 | C24 | C35 | |

| F3125 Марка A325 Тип 3 | Сталь, устойчивая к атмосферной коррозии, Вопросы и ответы | 1 ⁄ 2 «- 1 1 ⁄ 2 » | 85 | 92 | 120 | 14 | 35 | C24 | C35 | |

| SAE J429 Класс 5 | Среднеуглеродистая сталь, Q&T | 1 ⁄ 4 «- 1» | 85 | 92 | 120 | 14 | 35 | C25 | C34 | |

| 1 1 ⁄ 8 «- 1 1 ⁄ 2 » | 74 | 81 | 105 | C19 | C30 | |||||

| A449 Тип 1 | Среднеуглеродистая сталь, Q&T | 1 ⁄ 4 «- 1» | 85 | 92 | 120 | 14 | 35 | C25 | C34 | |

| 1 1 ⁄ 8 «- 1 1 ⁄ 2 » | 74 | 81 | 105 | C19 | C30 | |||||

| 1 5 ⁄ 8 «- 3» | 55 | 58 | 90 | B91 | B100 | |||||

| A449 Тип 3 | Weathering Steel, Q&T | 1 ⁄ 4 «- 1» | 85 | 92 | 120 | 14 | 35 | C25 | C34 | |

| 1 1 ⁄ 8 «- 1 1 ⁄ 2 » | 74 | 81 | 105 | C19 | C30 | |||||

| 1 5 ⁄ 8 «- 3» | 55 | 58 | 90 | B91 | B100 | |||||

| A193 Марка B7 | Среднеуглеродистая легированная сталь, Вопросы и ответы | 1 ⁄ 4 «- 2 1 ⁄ 2 » | – | 105 | 125 | 16 | 50 | – | C35 | |

| 2 5 ⁄ 8 «- 4» | 95 | 115 | 16 | 50 | C35 | |||||

| 4 1 ⁄ 8 «- 7» | 75 | 100 | 18 | 50 | C35 | |||||

| A354 Оценка BC | Среднеуглеродистая легированная сталь, Вопросы и ответы | 1 ⁄ 4 «- 2 1 ⁄ 2 » | 105 | 109 | 125 | 16 | 50 | C26 | C36 | |

| 2 5 ⁄ 8 «- 4» | 95 | 94 | 115 | 16 | 45 | C22 | C33 | |||

| Один конец красный | F1554 Оценка 105 | Среднеуглеродистая легированная сталь, Вопросы и ответы | 1 ⁄ 2 «- 3» | – | 105 | 125 мин. 150 макс. | 15 | 45 | – | – |

| A320 Оценка L7 | AISI 4140, 4142 или 4145 | 1 ⁄ 4 «- 2 1 ⁄ 2 » | – | 105 | 125 | 16 | 50 | – | – | |

| A320 Марка L43 | AISI 4340 | 1 ⁄ 4 «- 4» | – | 105 | 125 | 16 | 50 | – | – | |

| F3125 Марка A490 Тип 1 | Среднеуглеродистая легированная сталь, Вопросы и ответы | 1 ⁄ 2 «- 1 1 ⁄ 2 » | 120 | 130 | 150 мин. 173 макс. | 14 | 40 | C33 | C38 | |

| F3125 Марка A490 Тип 3 | Сталь, устойчивая к атмосферной коррозии, Вопросы и ответы | 1 ⁄ 2 «- 1 1 ⁄ 2 » | 120 | 130 | 150 мин. 173 макс. | 14 | 40 | C33 | C38 | |

| SAE J429, класс 8 | Среднеуглеродистая легированная сталь, Вопросы и ответы | 1 ⁄ 4 «- 1 1 ⁄ 2 » | 120 | 130 | 150 | 12 | 35 | C33 | C39 | |

| A354 Марка BD [6] | Среднеуглеродистая легированная сталь, Вопросы и ответы | 1 ⁄ 4 «- 2 1 ⁄ 2 » | 120 | 130 | 150 | 14 | 40 | C33 | C39 | |

| 2 5 ⁄ 8 «- 4» | 105 | 115 | 140 | C31 | C39 | |||||

| ||||||||||

Требования к силе по классам

Требования к прочности по классам

Предел текучести или предел рабочей нагрузки — это величина напряжения, которое материал может выдержать без остаточной деформации.

Предел прочности на разрыв — это максимальное осевое напряжение, которое может выдержать материал перед разрушением.

Все измерения прочности даны в фунтах на квадратный дюйм (килограмм на квадратный дюйм).Чтобы найти фактический вес, который может выдержать болт, вам нужно будет умножить его на площадь поперечного сечения болта. 1 фунт / кв. Дюйм = 1000 фунт / кв. Дюйм

1 фунт / кв. Дюйм = 1000 фунт / кв. Дюйм

Болты / головки SAE

SAE J429

| Марка | Материал | Диапазон размеров | Урожайность (тыс. Фунтов на кв. Дюйм) | Растяжение (тыс. Фунтов на квадратный дюйм) | Твердость |

|---|---|---|---|---|---|

| 2 класс | Углеродистая сталь | 1/4 — 3/4 (7/8 — 1 1/2) | 57 (36) | 74 (60) | B80-B100 |

| 5 класс | Углеродистая сталь | 1/4 — 1 (1 1/8 — 1 1/2) | 92 (81) | 120 (105) | C25-C34 |

| 8 класс | Легированная сталь | 1/4 — 1 1/2 | 130 | 150 | C33-C39 |

| Розетки | Легированная сталь | 162 (153) | 180 (170) | C38-C45 |

Обычные марки нержавеющей стали

Другие оценки

| Марка | Материал | Диапазон размеров | Урожайность (тыс. Фунтов на кв. Дюйм) | Растяжение (тыс. Фунтов на квадратный дюйм) | Твердость |

|---|---|---|---|---|---|

| 304 | S / S 304 | 1/4 — 1 1/2 | 40 | 85-150 | B85-B95 |

| 316 | нержавеющая сталь 316 | 1/4 — 1 1/2 | 40 | 85-140 | B85-B95 |

ASTM

| Марка | Материал | Диапазон размеров | Урожайность (тыс. Фунтов на кв. Дюйм) | Растяжение (тыс. Фунтов на квадратный дюйм) | Твердость |

|---|---|---|---|---|---|

| A307 GR A | Углеродистая сталь | 1/4 — 4 | – | 60 | B69-B100 |

| A307 GR B | Углеродистая сталь | 1/4 — 4 | – | 60-100 | B69-B95 |

| F1554 GR 36 | Углеродистая сталь | 1/4 — 4 | 36 | 58-80 | – |

| F1554 GR 55 | Углеродистая сталь | 1/4 — 4 | 55 | 75-95 | – |

| F1554 GR 105 | Углеродистая сталь | 1/4 — 3 | 105 | 125-150 | – |

| A193 / A320 B8 | S / S 304 | – | 30 | 75 | B96 |

| A193 / A320 B8M | нержавеющая сталь 316 | – | 30 | 75 | B96 |

| A193 B7 | Легированная сталь | 1/4 — 2 1/2 (2 5/8 — 4) | 105 (95) | 125 (115) | C35 |

| A325 | Углеродистая сталь | 1 / 2-1 (1 1/8 — 1 1/2) | 92 (81) | 120 (105) | C24-C35 |

| A449 | Углеродистая сталь | 1/4 — 1 (1 1/8 — 1 1/2) | 92 (81) | 120 (105) | C25-C34 |

| A490 | Легированная сталь | 1/2 — 1 1/2 | 130 | 150-173 | C33-C38 |

Метрическая система

| Марка | Материал | Урожайность (тыс. Фунтов на кв. Дюйм) Фунтов на кв. Дюйм) | Растяжение (тыс. Фунтов на квадратный дюйм) | Твердость |

|---|---|---|---|---|

| 4.6 | Низкоуглеродистая сталь | 35 | 58 | B67-B95 |

| 5,8 | Низкоуглеродистая сталь | 60 | 75 | B82-B95 |

| 8,8 | Среднеуглеродистая сталь | 92 | 120 | C22-C34 |

| 10,9 | Легированная сталь | 136 | 150 | C32-C39 |

| 12.9 | Легированная сталь | 159 | 176 | C39-C44 |

Таблица расчетных характеристик стальных метрических болтов от M5 до M39

Определение стандартных метрических болтов

Стандартизованные свойства метрических болтов указаны в международном стандарте ISO 898-1: 2009 «Механические свойства крепежных деталей из углеродистой и легированной стали — Часть 1: Болты, винты и шпильки с заданными классами прочности — Крупная резьба и резьба с мелким шагом. ‘.Согласно ISO 898-1 болты характеризуются в зависимости от шага резьбы:

- Резьба с прямым шагом : Для общего применения используются болты с крупной резьбой. Они обозначаются номинальным диаметром d в мм с префиксом «M». Стандартные размеры метрических болтов с резьбой с прямым шагом: M3, M3,5, M4, M5, M6, M7, M8, M10, M12, M14, M16, M18, M20, M22, M24, M27, M30, M33, M36, M39.

- Резьба с мелким шагом : В особых случаях можно использовать болты с мелкой резьбой.

Они обозначены, как указано выше, включая шаг резьбы в мм, например. M8 × 1, M14 × 1,5, M27 × 2 и т. Д.

Обычно площадь напряжения болтов с мелкой резьбой, проходящих через резьбовую часть, больше по сравнению с болтами с крупной резьбой.

Расчетные прочностные характеристики болтов с мелкой резьбой можно использовать консервативно для болтов с мелкой резьбой.

Расчетные прочностные характеристики болтов с мелкой резьбой можно использовать консервативно для болтов с мелкой резьбой.

Геометрические свойства метрических болтов

Номинальный диаметр

Номинальный диаметр d указывается в мм как часть обозначения болта, например 8 мм для болта M8. Стандартные метрические диаметры болтов указаны в таблицах 4 и 5 стандарта ISO 898-1. Стандартные размеры типичных болтов с крупной резьбой: M3, M3,5, M4, M5, M6, M7, M8, M10, M12, M14, M16, M18, M20, M22, M24, M27, M30, M33, M36. , М39.

Ширина гайки по леску

Ширина шестигранных гаек по плоскости s указана в ISO 898-2, таблица A.1 для болтов размером от M5 до M39.

Диаметр отверстия

Расчетное сопротивление срезу болтов F, , v, Rd , как указано в EN1993-1-8, таблица 3.4, действительно только в том случае, если болт используется в отверстиях с номинальным зазором, не превышающим значений, указанных в стандарте EN 1090-2 ‘ Требования к исполнению стальных конструкций », как указано в EN1993-1-8 §3.6.1 (4). Результирующий диаметр отверстия d 0 для каждого типа отверстия (нормального, увеличенного размера, короткого паза, длинного паза) определяется путем прибавления номинального зазора, указанного в таблице 11 EN 1090-2 к номинальному диаметру d отверстия. болт.

Номинальная площадь брутто

Номинальная площадь брутто A г соответствует площади поперечного сечения безрезьбовой части болта:

A г = π⋅ d 2 /4

Область растягивающего напряжения

Площадь растягивающего напряжения A s соответствует уменьшенной площади поперечного сечения внутри резьбовой части болта.Площадь растягивающего напряжения зависит от резьбы и может быть рассчитана в соответствии с ISO 898-1, раздел 9. 1.6.1.

Для болтов со стандартной и мелкой резьбой номинальное напряжение A s указано в таблицах 4–7 ISO 898-1.

1.6.1.

Для болтов со стандартной и мелкой резьбой номинальное напряжение A s указано в таблицах 4–7 ISO 898-1.

В общем, область растягивающего напряжения и область напряжения сдвига различаются. Согласно EN1993-1-8, таблица 3.4, прочность болта на сдвиг может быть основана на площади растягивающего напряжения.

Определение классов болтов 4.6, 4.8 и т. Д.

Предел текучести f yb и предел прочности при растяжении f ub для болтов классов 4.6, 4.8, 5.6, 5.8, 6.8, 8.8 и 10.9 приведены в таблице 3.1 стандарта EN1993-1-8. Первое число класса болта соответствует пределу прочности, например 400 МПа для классов 4.x, 500 МПа для классов 5.x, 600 МПа для классов 6.x, 800 МПа для классов 8.x и 1000 МПа для классов 10.Икс. Второе число соответствует отношению предела текучести к пределу прочности, например. 60% для класса 4.6, что дает предел текучести 0,60 × 400 МПа = 240 МПа.

Предел прочности на разрыв болтов

Сопротивление растяжению болта F t, Rd указано в EN1993-1-8, таблица 3.4:

F t, Rd = k 2 ⋅ f ub ⋅ A s / γ M2

куда:

- k 2 — коэффициент, принимающий значения k 2 = 0.63 для болтов с потайной головкой или k 2 = 0,9 в противном случае.

- f ub — предел прочности болта на растяжение в зависимости от класса болта (см. Таблицу выше).

- A s — номинальная площадь растягивающего напряжения болта.

- γ M2 — это частичный коэффициент запаса прочности по сопротивлению болтов в соответствии с EN1993-1-8 §2.2 (2), таблица 2.1 и Национальным приложением.Рекомендуемое значение в EN1993-1-8 составляет γ M2 = 1,25.

Прочность болтов на сдвиг

Сопротивление срезу болта на плоскость среза F v, Rd указано в EN1993-1-8, таблица 3.4:

F v, Rd = α v ⋅ f ub ⋅ A / γ M2

куда:

- α v — коэффициент, принимающий значения α v = 0.6 для болтов классов 4.6, 5.6, 8.8 или α v = 0,5 для болтов классов 4.8, 5.8, 6.8 и 10.9. Когда плоскость среза проходит через нерезьбовую часть болта α v = 0,6.

- f ub — предел прочности болта на растяжение в зависимости от класса болта (см. Таблицу выше)

- Область является подходящей областью для сопротивления сдвигу. Когда плоскость среза проходит через резьбовую часть болта A равна площади растягивающего напряжения болта A s .Когда плоскость среза проходит через нерезьбовую часть болта A равна общей площади поперечного сечения болта A г .

- γ M2 — это частичный коэффициент запаса прочности по сопротивлению болтов в соответствии с EN1993-1-8 §2.2 (2), таблица 2.1 и Национальным приложением. Рекомендуемое значение в EN1993-1-8 составляет γ M2 = 1,25.

Комбинированный сдвиг и растяжение

Взаимодействие между сдвигом и растяжением выражено в EN1993-1-8, таблица 3.4 согласно следующей линейной зависимости:

F v, Ed / F v, Rd + ( F t, Ed / F t, Rd ) / 1,4 ≤ 1,0

куда:

- F v, Ed — приложенная нагрузка сдвига, а F v, Rd — сопротивление болта сдвигу.

- F т, Ed — приложенная растягивающая нагрузка и F т, Rd — сопротивление болта растяжению.

Несущая способность болтов

Несущая способность болта F, , b, Rd должна быть проверена относительно приложенной сдвигающей нагрузки F v, Ed в соответствии с EN1993-1-8, таблица 3.4:

F b, Rd = k 1 ⋅ α b ⋅ f u ⋅ d ⋅ t / γ M2 куда: Коэффициент k 1 равен: для краевых болтов: k 1 = мин. (2.8⋅ e 2 / d 0 — 1,7, 1,4 p 2 / d 0 — 1,7, 2,5) где e 2 — расстояние между центром краевого болта и концом пластины, измеренное перпендикулярно направлению передачи нагрузки, p 2 — расстояние между центрами соседних болтов, измеренное перпендикулярно направлению направление передачи нагрузки, а d 0 — диаметр отверстия под болт. Коэффициент α b равен: α b = min ( α d , f ub / f u , 1.0) для концевых болтов: α d = e 1 / (3⋅ d 0 ) где e 1 — расстояние между центром концевого болта и концом пластины, измеренное параллельно направлению нагрузки, p 1 — расстояние между центрами соседних болтов, измеренное параллельно нагрузке направление, а d 0 — диаметр отверстия под болт. Следовательно, исходя из приведенных выше уравнений, на несущую способность болта F b, Rd не влияют расстояния e 1 , p 1 , e 2 , p 2 при выполнении следующих условий: для краевых болтов: e 1 ≥ 3,0⋅ d 0 и e 2 ≥ 1,5⋅ d 0 Сопротивление продавливанию болта B, , p, Rd следует проверять относительно приложенной растягивающей нагрузки F t, Ed в соответствии с EN1993-1-8, таблица 3.4: B p, Rd = 0,6⋅π ⋅ d м ⋅ t p ⋅ f u / γ M2 куда: Значение среднего диаметра d м оценивается следующим образом.Расстояние между плоскостями х гайки указано в стандарте ISO 898-2.