Экструзионный пенополистирол

Экструзионный пенополистирол (экструзия, XPS)

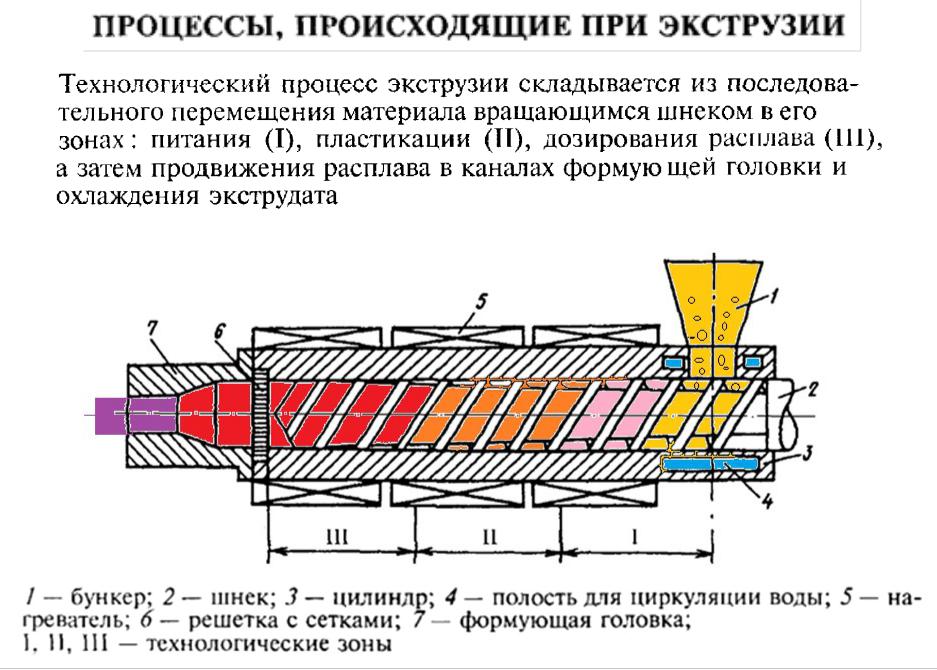

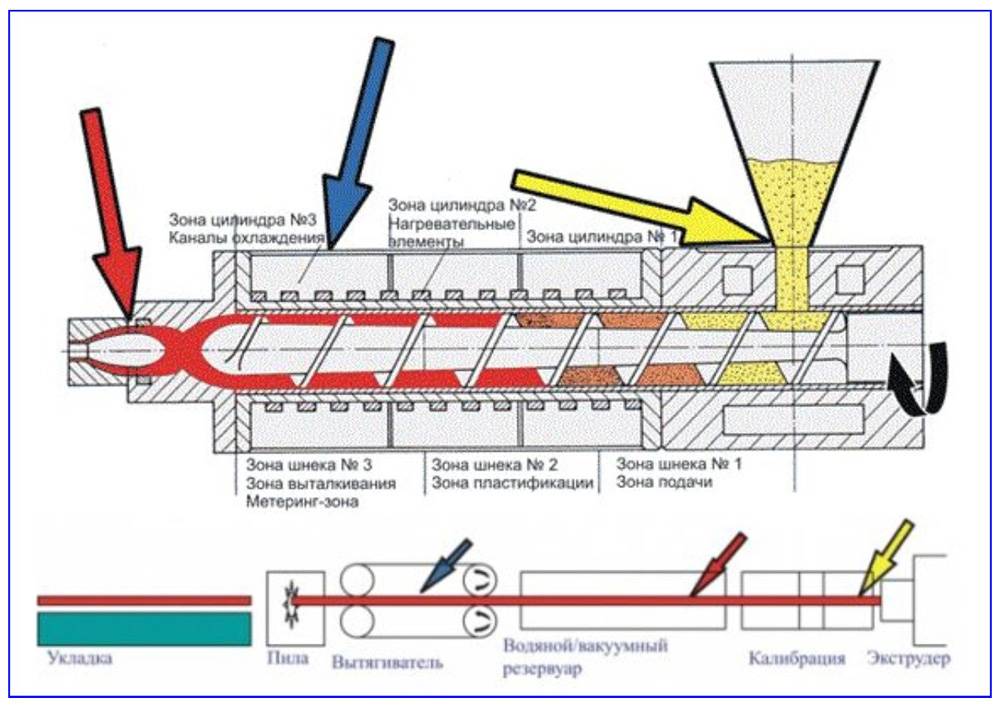

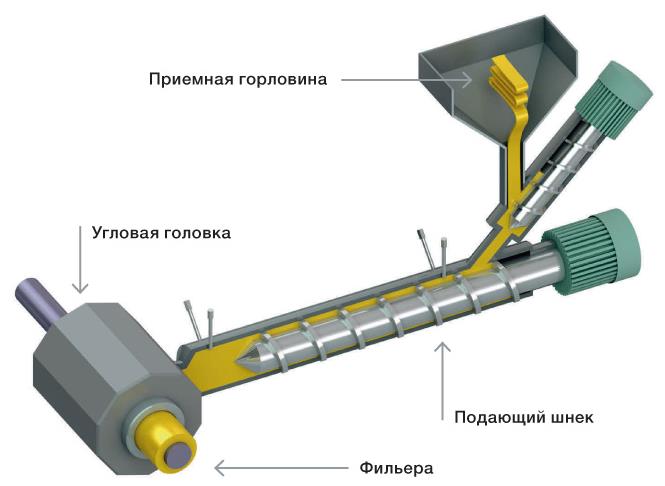

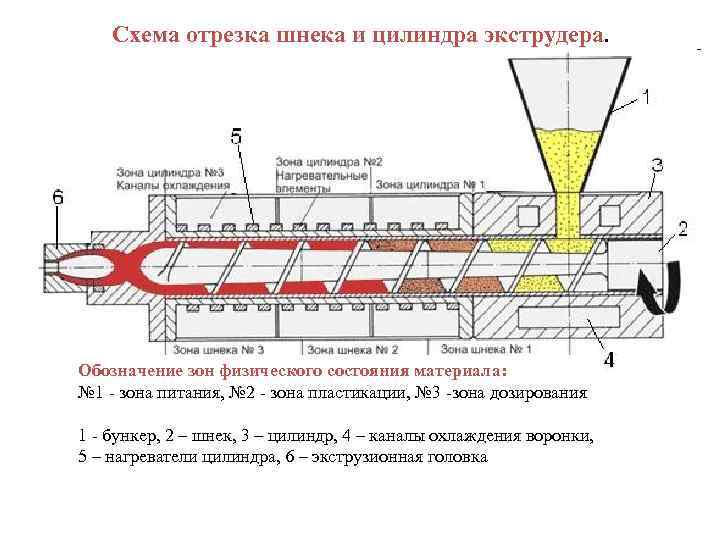

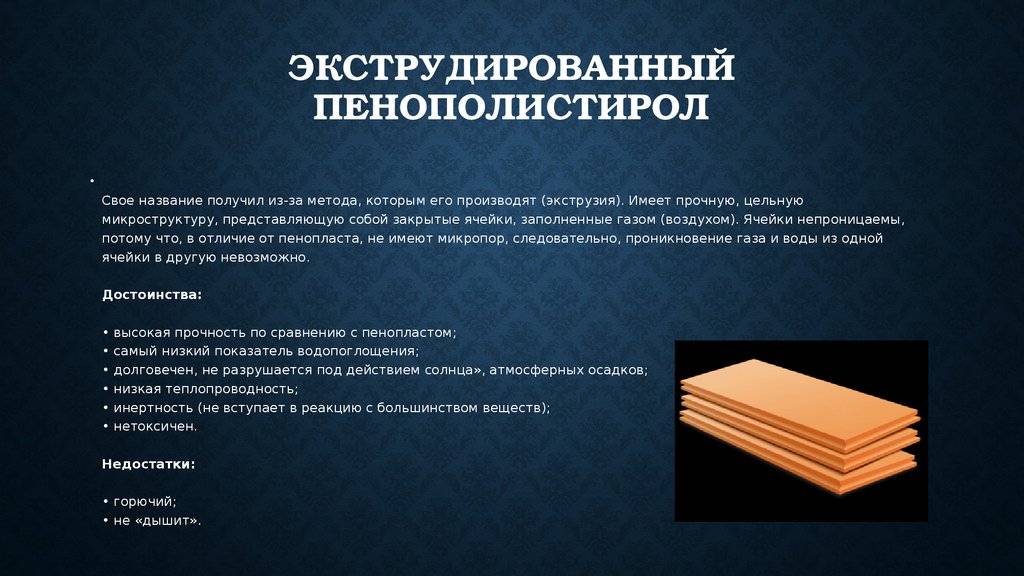

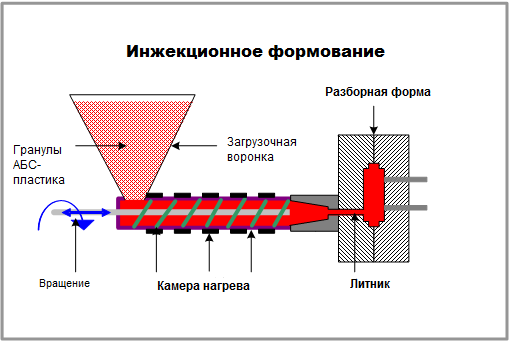

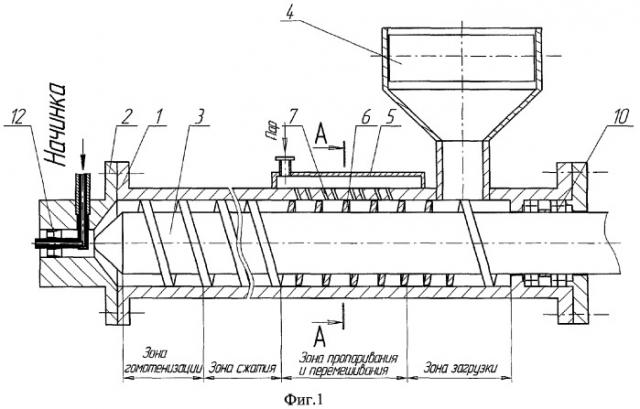

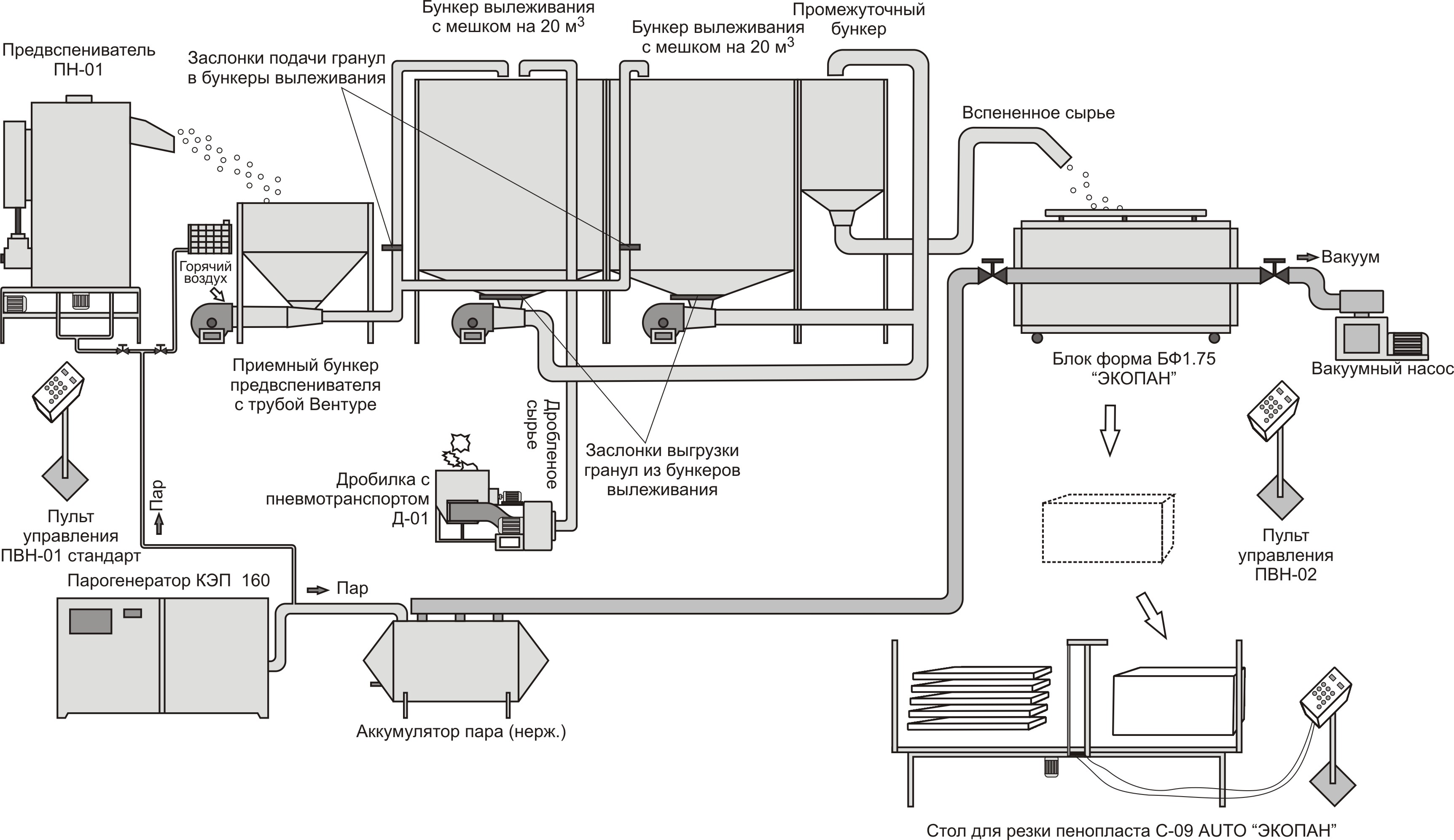

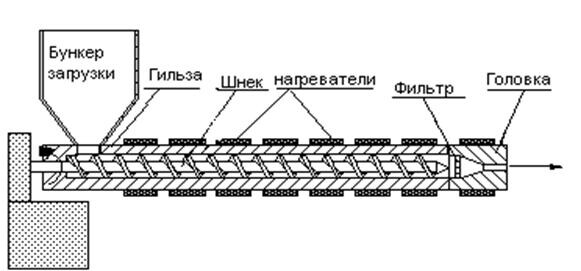

Экструзионный пенополистирол, также как и обычный пенополистирол, состоит из пенополистирола, но отличается технологией создания гранул. Обычный пенополистирол создается путем «пропаривания» микрогранул водяным паром их гиперувеличения под воздействием температуры пары пока не будет заполнена пеной пенополистирола вся форма. Экструзионный пенополистирол производится методом экструзии. Экструзионный пенополистирол получают путём смешивания гранул полистирола при повышенной температуре и давлении с введением вспенивающего агента и последующим выдавливанием из экструдера. Внутри самого экструдера созданы специфичные условия для начала активации процесса преобразования полистирола. Экструзия заставляет полимер преобразовываться по другим механизмам и задает ему иные свойства и строение структуры. В частности, сначала происходит плавление гранул, и образуется однородная вязкая масса – сырье из твердого состояния переходит в вязко-текучее.

Экструдированный пенополистирол имеет прочную, цельную микроструктуру, представляющую собой массу закрытых ячеек, заполненных молекулами газа. Экструзионый пенополистирол — это единое химическое вещество, с межмолекулярными химическими связями, которые на порядок прочнее, чем в пенополистироле. Ячейки экструдированного пенополистрола непроницаемы, потому что, в отличие от пенополистирола, не имеют микропор, следовательно, проникновение газа и воды из одной ячейки в другую невозможно. Стенки ячеек — это сплошная масса вещества. Доступ веществ окружающей среды возможен только в открытые ячейки, находящиеся на боковых поверхностях и срезах куска экструзионного пенополистирола. Т.е. весь кусок материала не поглощает влагу, пар, и т.п. извне. Качественный экструзионный пенополистирол обладает равномерной, закрытопористой структурой, с диаметром ячеек 0,1-0,2 мм.

Этот тип материала, обладающий плотностью 28 — 45 кг/м³ и высокой прочностью на сжатие, применяется при строительстве взлётных полос, автомобильных и железных дорог. Высокая прочность экструзионного пенополистирола является его главным преимуществом и позволяет его использовать не только как утеплитель, но и как строительный материал выполняющий иногда даже функции вспомогательных или несущих конструкций.

Экструзионный пенополистирол обладает низкой теплопроводностью (0,029-0,034), минимальным водопоглощением (0,2-0,4%), малым удельным весом (25 — 45 кг/м³). По показателям теплоизоляции и легкости экструзионный пенополистирол несколько превосходит обычный пенополистирол низкой плотности, который имеет теплопроводность 0.038 Вт/(м*С), но теплопроводность EPS может ухудшадся во влажных условиях эксплуатации (например, грунтовые воды при утеплении фундамента) из-за более высокого водопоглощения. И в таком случае экструдированный пенополистирол будет уже значительно превосходить обычный пенополистирол.

Сфера применения XPS весьма широка: теплоизоляция фундаментов и цоколей, слоистой кладки и штукатурного фасада, кровли (инверсионные, традиционные, эксплуатируемые и др), полов, в том числе «тёплых». Также именно экструзионный пенополистирол применяется при строительстве автомобильных и железных дорог, снижая риск промерзания грунтов земляного полотна и последующего промерзания и вспучивания (морозное пучение грунта) Материал решает задачи теплоизоляции спортивных площадок, холодильных установок и ледовых арен.

Срок службы материала сопоставим со сроком службы всего здания, у качественных производителей он составляет более 40 лет.

Недостатки XPS (по сравнению с EPS)

К недостаткам экструзионного пенополистирола относится в 5 раз более худшая паропроницаемость 0.013 Мг/(м*ч*Па) чем у традиционного пенопласта, что повышает требования к вентиляции дома утепленного экструзионным пенополистиролом.

Так-же существенный недостаток экструзионного пенополистирола — его высокая горючесть (класс Г3-Г4), в то время как многие производители обычного пенополистирола за счет специальных добавок добились фактически негорючих характеристик по классам Г1 и В1. Тем не менее, согласно СНиП 21-01-97 «Пожарная безопасность зданий и сооружений» и Федеральному закону №123 (Российскому) экструзионные плиты высокой степени горючести (Г3-Г4) могут использоваться в конструкциях. При повышенных требованиях к пожарной безопасности используют экструзионный пенополистирол группы горючести Г3. Однако, существуют современные ЭПС, в характеристиках которых по заявлению газеты класс горючести Г1 (слабогорючий материал)! Реализуется это за счёт новейших добавок из графитовых нано-частиц. … Эм, проверка этой информации показала, что производитель такого всё-же не заявляет, и класс горючести любого экструдированного пенополистирола Г3 либо Г4. Не верьте никому! И даже мне=)

Тем не менее, согласно СНиП 21-01-97 «Пожарная безопасность зданий и сооружений» и Федеральному закону №123 (Российскому) экструзионные плиты высокой степени горючести (Г3-Г4) могут использоваться в конструкциях. При повышенных требованиях к пожарной безопасности используют экструзионный пенополистирол группы горючести Г3. Однако, существуют современные ЭПС, в характеристиках которых по заявлению газеты класс горючести Г1 (слабогорючий материал)! Реализуется это за счёт новейших добавок из графитовых нано-частиц. … Эм, проверка этой информации показала, что производитель такого всё-же не заявляет, и класс горючести любого экструдированного пенополистирола Г3 либо Г4. Не верьте никому! И даже мне=)

Также следует отметить, что согласно новому Федеральному законодательству РФ (ФЗ №123) для горючих теплоизоляционных материалов регламентируется определение показателя токсичности продуктов горения, для качественных пенополистиролов она составляет не более Т2 — умеренноопасные. Кстати, показатель Т2 также присущ и материалам из дерева, например паркетам.

ПОЛУЧЕНИЕ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ Н4 ОСНОВЕ ПОЛИСТИРОЛА МЕТОДОМ ЭКСТРУЗИИ

Высокая сорбционная способность полистирола к предельным углеводородам и их галогенпроизводным (фреонам) явилась основой для развития технологии пеноизделий. По сравнению с другими крупнотоннажными пластмассами полистирол относительно легко перерабатывается методом экструзии, так как требует меньших энергозатрат и обладает более широким интервалом температур при переработке по сравнению, например, с полиолефинами. Инертность фреонов по сравнению с пентанами с точки зрения пожарной безопасности также способствовала их внедрению в производство.

Первые производства пенополистирольных плит методом экструзии были созданы фирмой «Ооу СЬет.» в конце 1950-х гг. В качестве пеноаген гов использовалась смесь фреонов 11 и 12. Однако экологические проолемы, связанные с нарушением озонового слоя из-за широкого использования этих фреонов, привели к необходимости их замены на озонобезоиасные соединения, к которым можно отнести:

1) неполностью галогенировачные углеводороды: фреоны 142в, 22,134а и 152а;

2) нейтральные газы: азот и углекислый газ:

3) предельные углеводороды: бутан, пентан, изопентан.

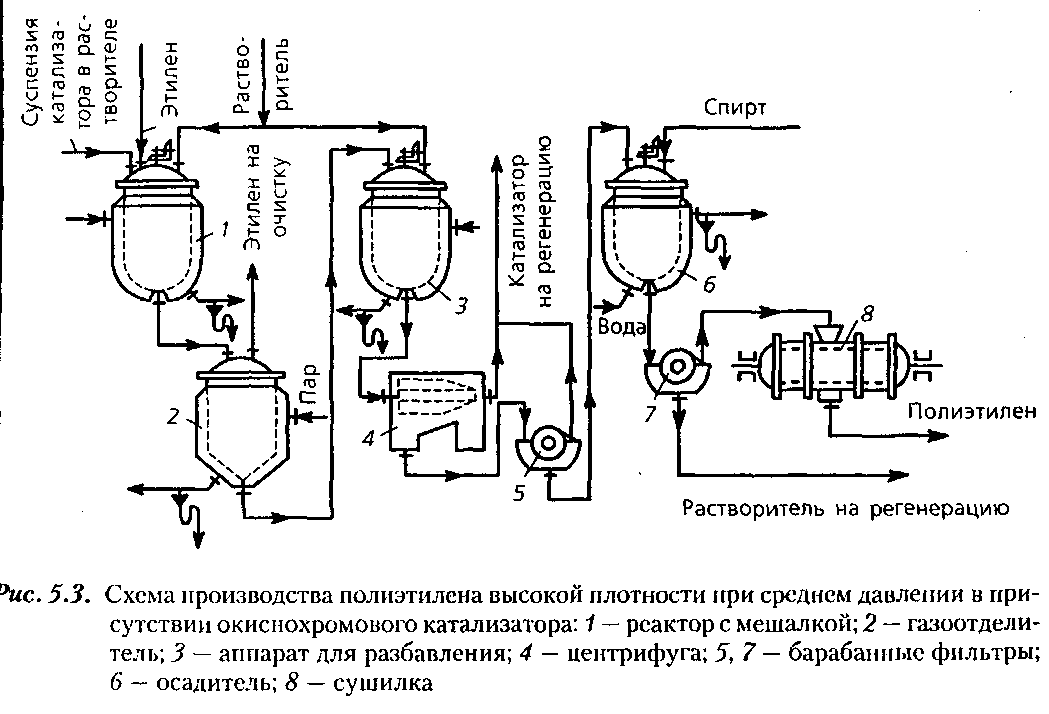

Применение дешевых инертных газов — азота и углекислого

Газа в качестве пеноагентов ограничивается их низкой Генри растворимостью в полистироле. Так, для достижения растворимости азота более 10 см3/г требуется давление свыше 200 кгс/см2 (см. рис. 5.3), что технически трудно обеспечить в экструзионном оборудовании. В связи с этим азот используется в качестве пено — агента только при получении из полистирола экструзионных вспененных пленок толщиной до 500 мкм.

Углекислый газ, в отличие от азота, характеризуется удовлетворительной Генри растворимостью в полистироле (=15 см3/г при

давлении 80 кгг./см2). Однако низкий коэффициент диффузии С02 (см. табл. 5.2) снижает скорость его десорбции при формировании пеноизделий на заключительных стадиях экструзии и приводит к получению повышенной плотности изделий (более 40 кг/м8).

Углекислый газ применяют при производстве из полистирола методом экструзии листов толщиной 1-5 мм, а также как добавку к фреону при выпуске пенополистирольных плит толщиной 20 мм и более с целью повышения их плотности и соответственно прочности.

Высокое значение Генри растворимости углеводородов С4-С5 в полистироле приводит к тому, что при формовании пеноизделий часть пор становится открытыми. Это снижает теплоизоляционные свойства пеноплит и их влагостойкость.

Использование предельных углеводородов С4-С5, обладающих высокими сорбцией и диффузией по отношению к полистиролу, затруднено практически, так как связано с необходимостью обеспечения условий взрывобезопасности экструзионного оборудования, производственных помещений, включая склады хранения готовых пеноизделий.

С точки зрения теплоизоляционных свойств пеноплит, полученных на основе различных пеноагентов, существенными преимуществами обладают плиты, полученные на основе фреонов (рис. 5.8), так как фреоны обладают наименьшим коэффициентом теплопроводности среди рассмотренных пеноагентов.

Таким образом, использование галогенпроизводных углеводородов в качестве пеноагентов при получении теплоизоляционных пеноплит является оптимальным, ибо в процессе экструзии обеспечивается получение пеноплит закрытой ячеистой структуры, в которой длительное время сохраняется определенная доля фреона. Низкая теплопроводность фреона обеспечивает пониженную теплопроводность пенополистирольных плит (ЭПС), получаемых на его основе методом экструзии. Пеноплиты (ВПС) на основе смеси пентана с изопентаном уступают им по этому показателю.

Низкая теплопроводность фреона обеспечивает пониженную теплопроводность пенополистирольных плит (ЭПС), получаемых на его основе методом экструзии. Пеноплиты (ВПС) на основе смеси пентана с изопентаном уступают им по этому показателю.

Наиболее широко распространенным пеноаген — том, используемые в производстве пенополистирольных плит, получаемых экструзионным методом, является

Рис. 5.8. Диаграмма влияния пеноагентов на теплопроводность пенополистирольных плит

Фреон фреон С02 °оздух 142в, 22 152а, 134а

Смесь фреонов 142в (СН3СС№2) и 22 (СНС1Р2) состава 60 : 40. Эта смесь обеспечивает низкую теплопроводность пеноплит в течение длительного времени (более 20 лет), благодаря низкой скорости диффузии фреона 142в. 1

В качестве альтернативы смеси фреонов 142в и 22 представляет интерес смесь Фреонов 152а и 134а в соотношении -70 : 30, обладающая меньшим парниковым эффектом.

Основные характеристики указанных смесей фреонов и углекислого газа приведены в табл. -5.3.

-5.3.

Таблица 5.3 Характеристики агентов вспенивания при получении пенополистирольных плит экструзионным методом

|

Смесь фреонов 152а и 134а по сравнению с фреонами 142а и 22 обладает в 2 раза меньшей проницаемостью по отношению к полистиролу и повышенным коэффициентом теплопроводности.

С целью повышения раствооимости в полистироле смеси фреонов 152а и 134а в качестве добавк I, способствующей повышению сорбции пеноагента полистиролом, используются спирты или кето — ны, например этиловый спирт [7-9]. Анализ патентов показывает, что смесь фреонов 152а и 134а може ‘- быть эффективным агентом вспенивания при получении пенополистирольных плит методом экструзии, при этом увеличение теплопроводности плит не превышает 10 % и остается существенно ниже, чем для члит, получаемых с использованием в качестве пеноагента воздуха или пентанов.

Использование углекислого газа в качестве пеноагента не может быть альтернативной заменой смеси фреонов 142в и 22, так как высокое давление газа приводит к образованию значительного количества открытых пор, что, наряду с повышением теплопроводности, приведет к потере теплоизоляционных характеристик пеноплит, получаемых экструзионным методом.

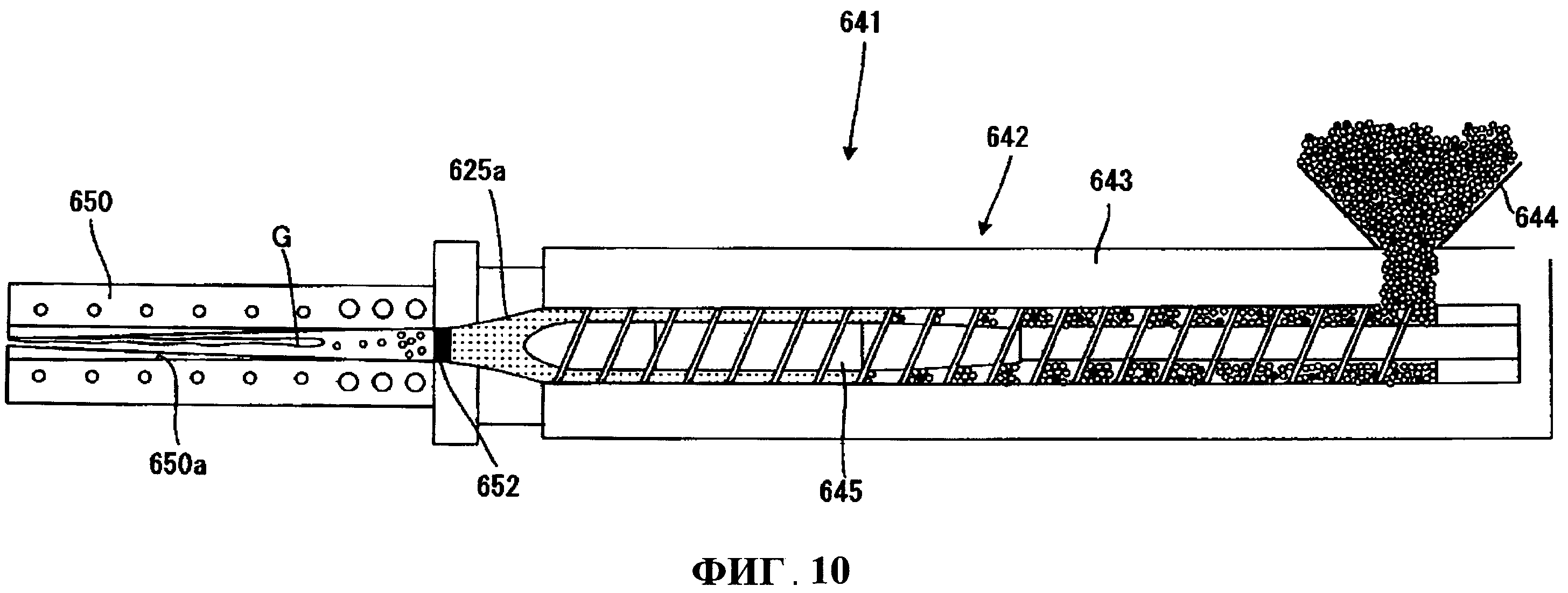

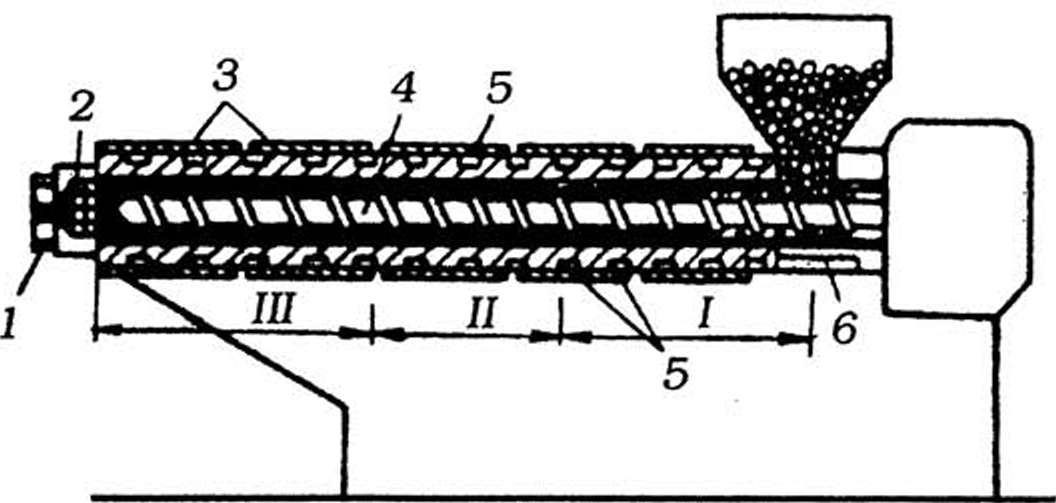

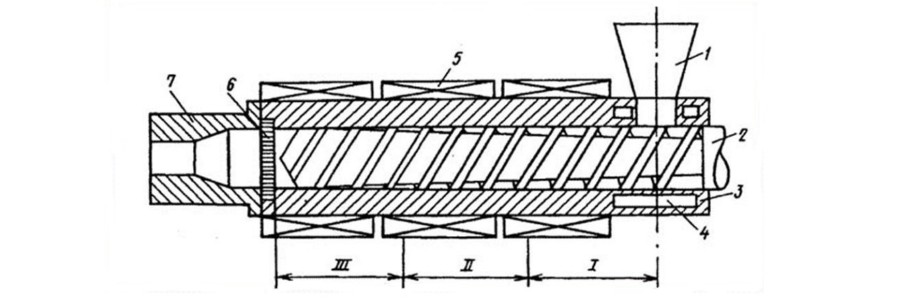

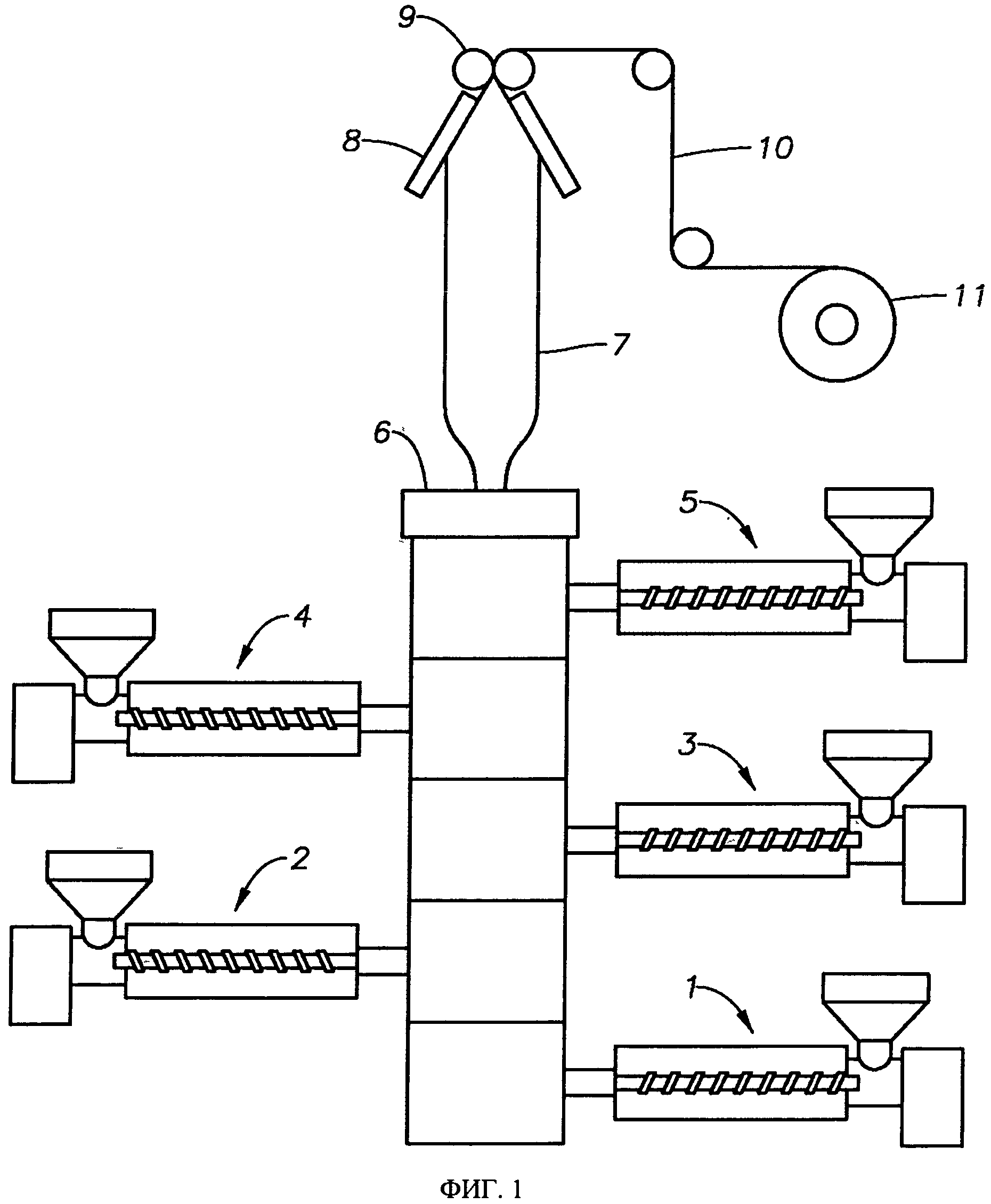

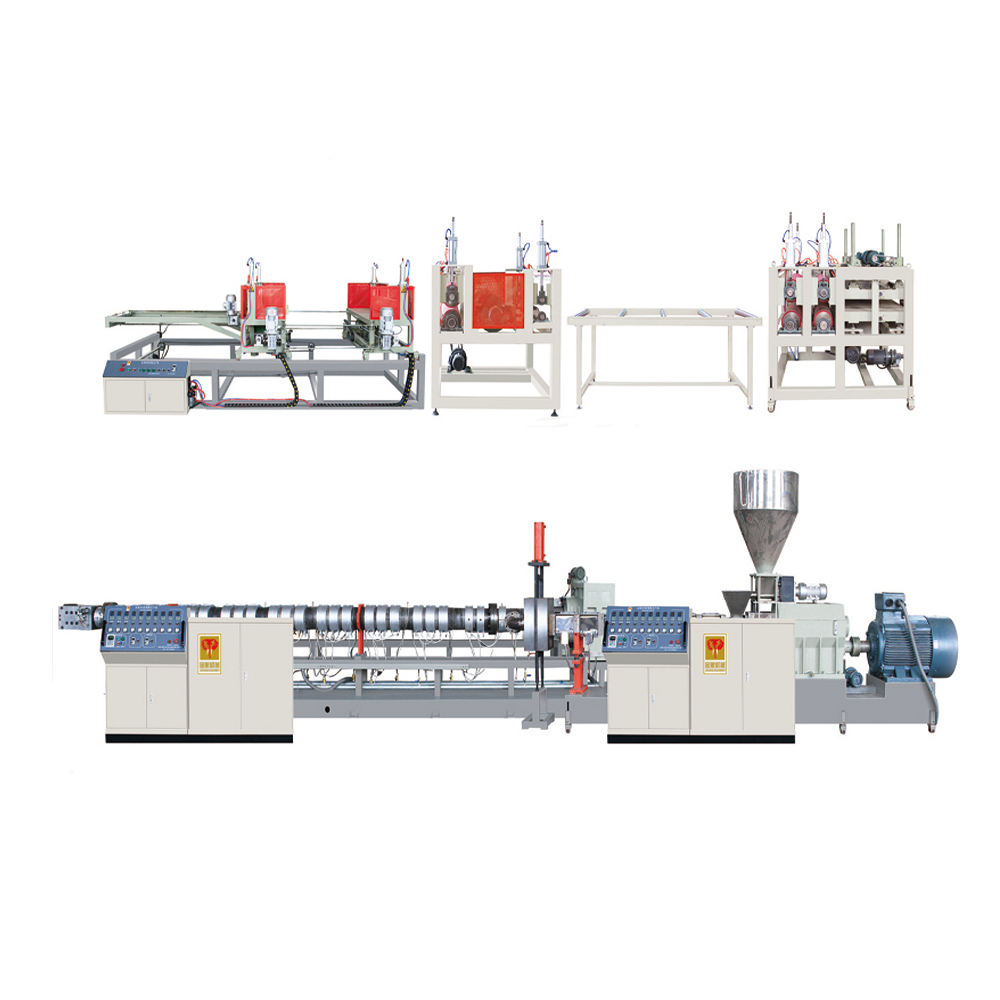

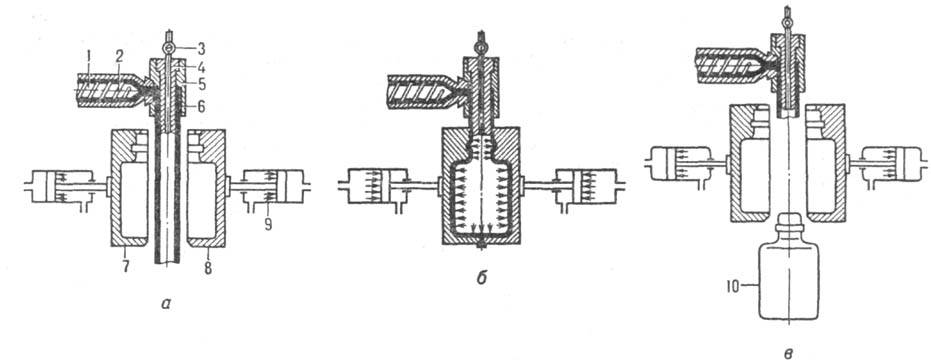

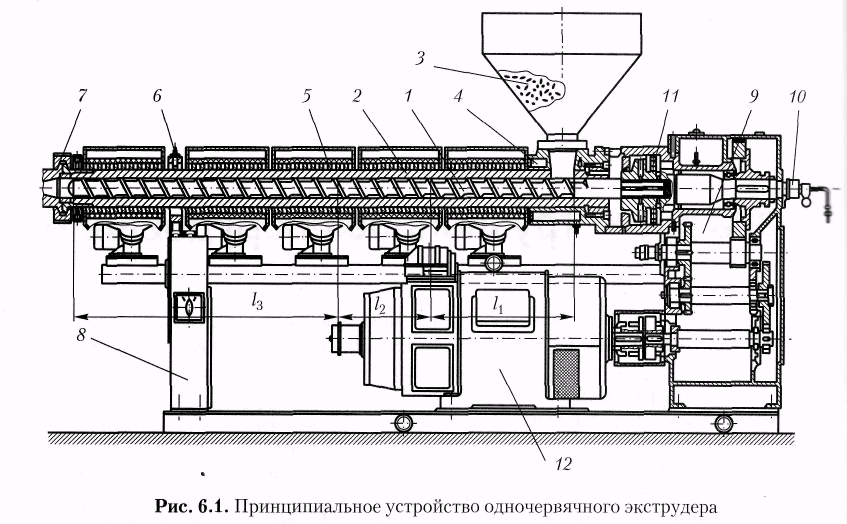

Аппаратурно-технологическое оформление процесса получения пенополистирольных плит методом экструзии можно разделить на две основные группы, схематически изображенные на рис. 5.9:

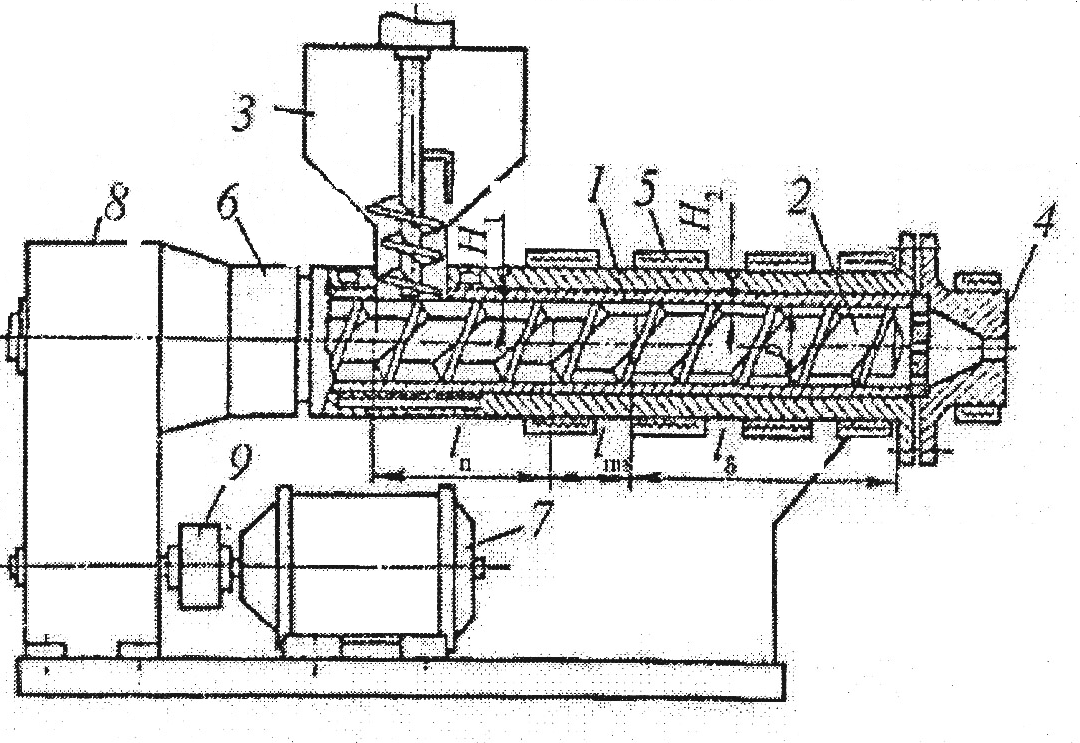

1. Установки тандемного типа, состоящие из двух последовательных экструдеров (рис. 5.9, а, б). Первый экструдер предназначен для плавления исходного полистирола и смешения его с добавками. На выходе из первого экструдера происходит смешение расплава полистирола с пеноагентами, подаваемыми под давлением специальными насосами. В качестве первого экструдера плавления первоначально использовался одношнековый экструдер (рис. 5.9, а). По мере развития производств он был заменен двухшнековым экструдером (рис. 5.9, б). Второй (одношнековый) экструдер предназначен для охлаждения расплава, его тщательного перемешивания с целью обеспечения однородной прочности расплава и подготовки его к процессу формирования плит.

5.9, б). Второй (одношнековый) экструдер предназначен для охлаждения расплава, его тщательного перемешивания с целью обеспечения однородной прочности расплава и подготовки его к процессу формирования плит.

А

Двухшнековый экструдер плавления и смешения с добавками |

| |

| |

| |

Экструдер охлаждения и гомогенизации расплава

Экструдер охлаждения и гомогенизации расплава

Зона плавления |

Статический Теплообменник |

| |

| |

Рис. 5.9. Схематическое изображение типов экструзионных линий, используемых для получения полистирольных пеноплит:

5.9. Схематическое изображение типов экструзионных линий, используемых для получения полистирольных пеноплит:

А, б — тандемные установки из двух экструдеров. Охладитель расплава — динамический в виде второго одношнекового экструдера специальной конструкции; в, г — моноэкструзионные установки (б — двухшнековый экструдер, совмещенный с динамическим охладителем расплава; г — двухшнековый экструдер для плавления. Охладитель расплава статического типа)

Рис. 5.10. Влияние температуры и содержанья фреона на вязкость полистирола:

105 100 120 140 160 180 200 Г, ”С |

I — полистирол оез фреона; — о — 2 — полистирол с 5 % фреона; — Д — 3 — полистирол с 20 % фреона

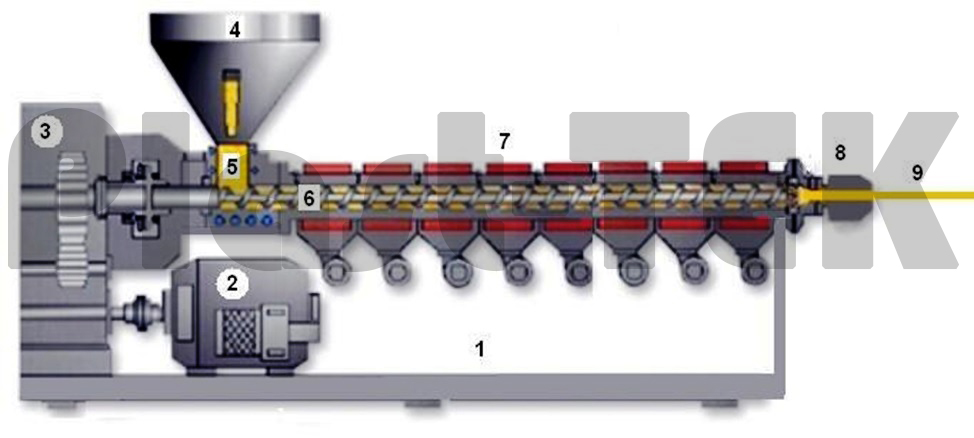

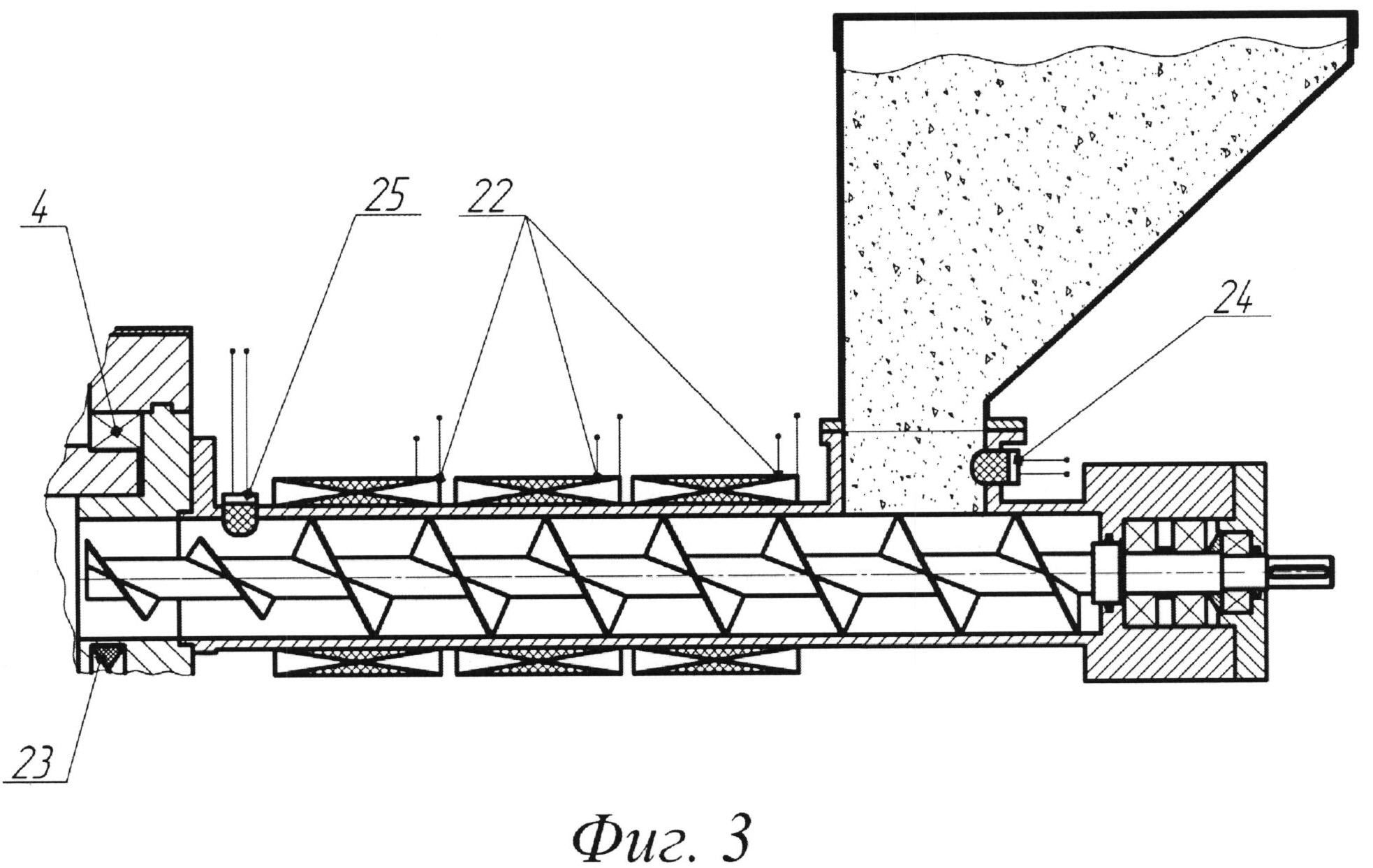

2. Моноэкструзионные установки с испотьзоъанием двухшнековых экструдеров (рис. 5.9, в, г) и статических смесителей для стабилизации и охлаждения расплава.

Первоначально в производстве пеноплит появились именно тандемные установки. Наличие независимого экструдера плавления позволяет осуществлять смешение исходного полистирола в расплаве с индивидуальными добавками: антипиренами, красителем, тальком, который играет роль физического зародышеобра — зователя, способствующего образованию пор.

Наличие независимого экструдера плавления позволяет осуществлять смешение исходного полистирола в расплаве с индивидуальными добавками: антипиренами, красителем, тальком, который играет роль физического зародышеобра — зователя, способствующего образованию пор.

Смешение расплава полистирола с адсорбционно активными средами, например с фреоном, приводит к снижению поверхност ного натяжения на границе раздела расплав полимера — фреон и, следовательно, к существенному снижению вязкости расплава (рис. 5.10). Это позволяет обеспечивать транспортировку расплава уже при температуре 110-140 °С вместо 180—190 °С, т. е. стабилизация смеси полимера с пеноагентом происходит при высокоэластическом состоянии полимера.

Создание и развитие производств двухшнековых экструдеров явилось технической базой для организации моноэкструзионных установок получения пенополистирольных плит (рис. 5.9, в, г). В этом случае экструзионная линия состоит из одного двухшнекового экструдера, в котором первые зоны являются зонами плавления полистирола и его смешения с добавками, затем после зоны сжатия происходит охлаждение расплава, сопровождаемое подачей вспенивающего агента.

Наличие эффективных зон смешения расплава полимера с агентом вспенивания в двухшнековом экструдере обеспечивает однородность расплава и его надежную транспортировку при температуре 120-140 °С.

Концентрация добавляемого агента вспенивания зависит от толщины получаемых экструзионных изделий. Так, при производстве вспененных пленок и листов толщиной до 3-4 мм содержание фреона находится на уровне =10 % (мае.). При получении пеноплит толщиной более 20 мм содержание фреона увеличивается до 16-18 % (мае.).

Первоначально в моноэкструзионных установках получения пеноизделий охлаждение расплава производилось ь динамических теплообменных устройствах (рис. 5.9, в), совмещенных со шнеками основного двухшнекового экструдера. Разработка эффективных устройств смешения расплава в статических условиях позволила в экструзионных линия? получения пеноплит на основе двухшнеко — вого экструдера (рис. 5.9, г) использовать для охлаждения расплава статические смесители вместо динамических. Использование статических смесителей для охлаждения и гомогенизации смеси расплава полимера с агентом вспенивания максимально снижает турбулентность расплава и повышает его однородность по сравнению с использованием экструдера для охлаждения расплава на тандемных установках. Статические смесители специальной конструкции, предназначенные для охлаждения и гомогенизации, непосредственно прифланцовываются к двухшнековому экструдеру.

Использование статических смесителей для охлаждения и гомогенизации смеси расплава полимера с агентом вспенивания максимально снижает турбулентность расплава и повышает его однородность по сравнению с использованием экструдера для охлаждения расплава на тандемных установках. Статические смесители специальной конструкции, предназначенные для охлаждения и гомогенизации, непосредственно прифланцовываются к двухшнековому экструдеру.

На стадии гомогенизации под действием напряжения, создаваемого экструдером, начинает развиваться процесс жидкого крей — зинга в полимере под воздействием пеноагентов, играющих роль ААС. Наличие направленногс воздействия на полимер, создаваемого во втором экструдере тандемных установок (рис. 5 9, а, б), вызывает нарушение ламинарности потока и может приводить к зарождению неоднородной структуры на начальном процессе жидкого крейзинга.

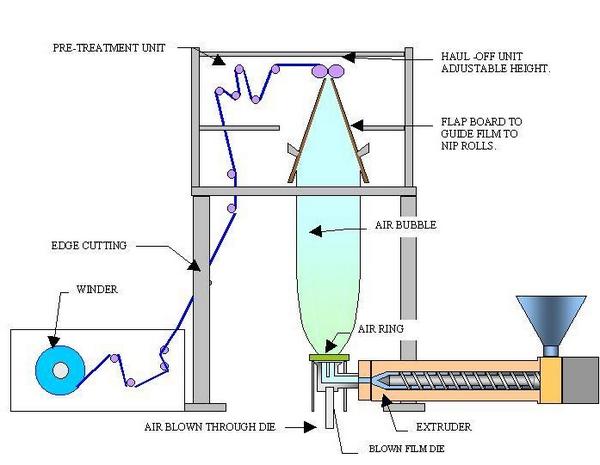

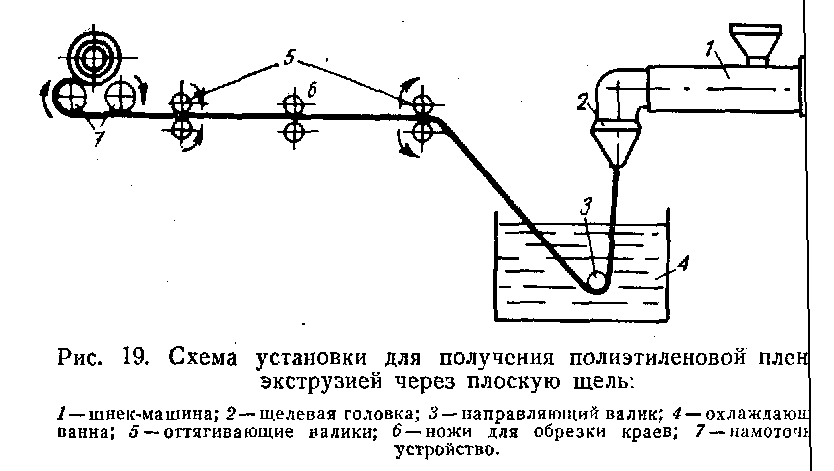

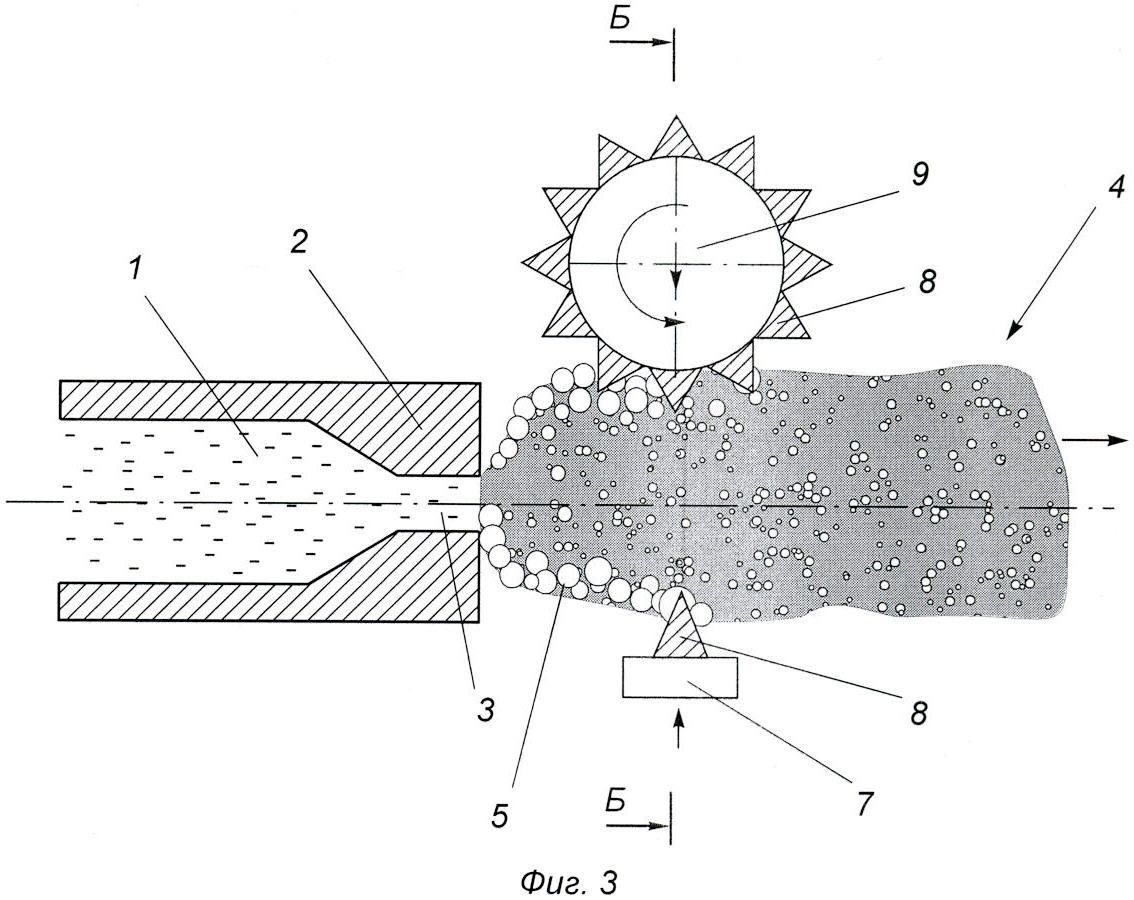

После гомогенизации смесь поступает в фильеру. На этой стадии начинается процесс формирования пеноиздетшй. Тип получаемого пеноизделия определяется конструктивными особенностями фильеры:

Тип получаемого пеноизделия определяется конструктивными особенностями фильеры:

— плоская фильера предназначена для получения пеноплит толщиной 20-150 мм;

— кольцевая фильера — для производства пленок и листог толщиной 0,3-0,4 мм;

— профильная фильера — для изготовления декоративных профилей;

— стренговая фильера — для изготовления гранул диаметром до 4 мм.

Приобретение опыта по созданию производств концентратов позволило отказаться от использования индивидуальных добавок в производстве пеноизделий и перейти к применению их в виде 40-50 % — х концентратов на основе полистирола.

Использование добавок в виде концентратов с экологической точки зрения обладает рядом преимуществ: снижается образование пыли, повышается точность дозировки добавок, исключается стадия предварительного смешения добавок с исходным полистиролом. В установках тандемного типа, имеющих одношнековый экструдер плавления, использование концентратов для смешения с расплавом полистирола невозможно, так как одношнековые экструдеры не обеспечивают однородного смешения.

Моноэкструзионные установки на базе двухшнекового экструдера, снабженного статическим охладителем и гомогенизатором расплава, являются более прогрессивными по сравнению с установками тандемного типа. Одним из основных производителей мо — ноэкструзионных установок является фирма «LMP» (Италия), ко торая выпускает установки производительностью до 600 кг/ч.

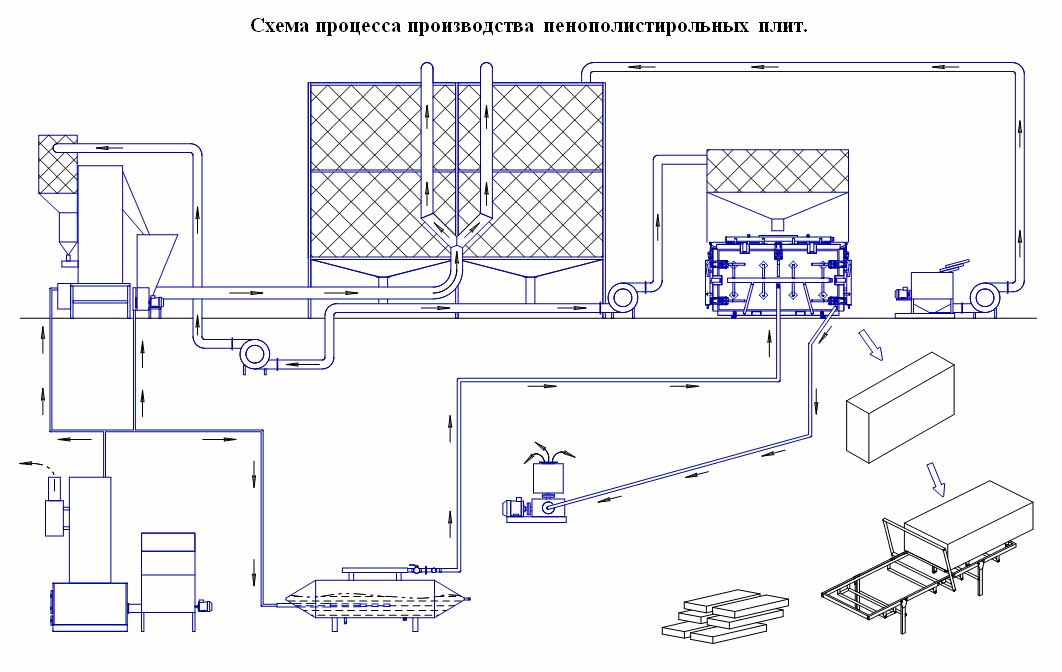

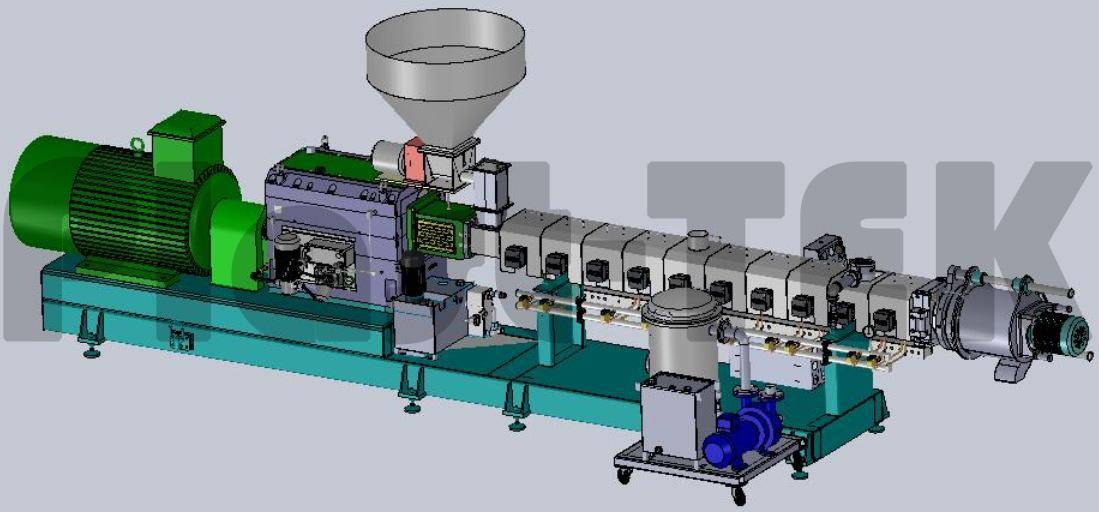

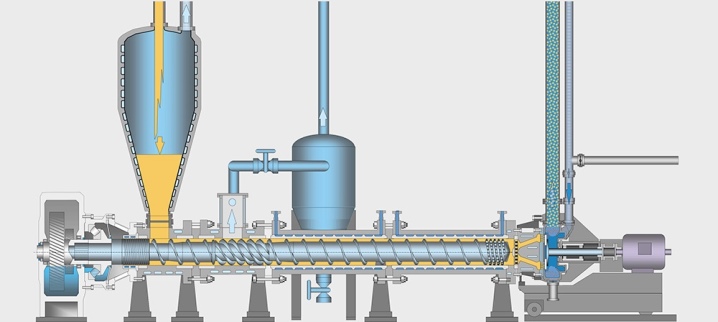

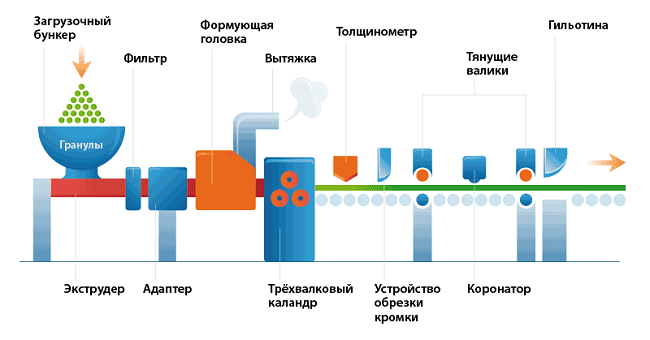

Технологическая схема моноэкструзионной установки производства пенополистирольных плит методом экструзии представлена на рис. 5.11.

Технологический процесс получения пеноплит на моноэкстру- зионных установках на основе двухшнекового экструдера состоит из следующих основных стадий и узлов:

1. Хранение исходного сырья, добавок и отходов.

2. Предварительное смешение концентратов различных добавок.

3. Дозирование исходного сырья и смеси добавок в основной двухшнековый экструдер.

4. Плавление исходного полистирола и добавок в двухшнековом экструдере и смешение расплава с пеноагентом.

5. Охлаждение расплава в теплообменнике статического типа.

Охлаждение расплава в теплообменнике статического типа.

6. Гомогенизация расплава в гомогенизаторе статического типа.

7. Подготовка расплава к формированию пеноплит в фильере.

8. Формирование пеноплит в кали&раторах.

9. Разрезание и обработка краев пеноплит.

10. Сбор, грануляция отходов и их возврат ь основной процесс.

Хранение исходного полистирола в виде гранул осуществляется в специальных цилиндрических емкостных силосах, снабженных сигнализаторами верхнего и нижнего уровня и циклонами для улав — яивания пыли. Хранение отходов, образующихся при обработке пеноплит и утилизации некачественных изделий, получаемых при пуске установки, также производится в силосах аналогичного типа. В нижней конической части силосы оборудованы специальными камерами всас ывания, через которые с помощью вакуума осуществляется подача гранул в питающие бункеры основного производства.

Все добавки, необходимые для получения пеноплит, вводятся в основное производство в виде 10-40 %-х гранулированных концентратов с полистиролом.

Гранулы исходного полистирола, возвратного полистирола и концентратов должны иметь цилиндрическую форму с размерами: диаметр (2-3) мм, длина (3-5) мм. Возвратный полистирол может иметь вид щепы.

Рис. 5.11 Принципиа пьная технологическая схема получения пеноплит экструзионным методом в двухшнеко — вом экструдере со статическим теплообменником |

Хранение концентратов добавок осуществляется на складе в мешках

Агенты вспенивания или их смеси хранятся в специальных емкостях при повышенном давлении (до 12 кгс/см2), которые снабжены манометром, предохранительным клапаном и уровнемером. Емкости хранения пеьоагента имеют циркуляционный контур, с помощью которого обеспечивается поддержание постоянного давления при хранении и подаче пеноагентов в основное производство.

Концентраты добавок в определенном заданном количестве вручную загружаются из мешков в вертикальный предварительный смеситель, снабженный мешалкой шнекового типа с импеллером в нижней части. После кратковременного смешения смесь концентратов добавок перегружается в промежуточный бункер для смеси добавок (см рис. 5.11).

После кратковременного смешения смесь концентратов добавок перегружается в промежуточный бункер для смеси добавок (см рис. 5.11).

Как правило, прл получении пенополистирольных плит используются концентраты талька, красителя и антипирена.

Дозирование исходного полистирола, возвратного полистирола и смеси концен гратов в питающую воронку основного экстру дера из питающих бункеров производится с помощью непрерывных весовых дозаторов шнекового типа. На входе в основной экструдер вмонтирован металлоискатель для удаления посторонних металлических примесей. Система подачи твердых компонентов должна быть сконструирована таким образом, чтобы исключить образование пыли при транспортировке гранул. Наличие пытга в исходном сырье нарушает работу непрерывных весовых дозаторов.

Дозирование агента вспенивания в зону смешения основного экструдера производится специальным высоконапорным 3-х сту пенчатым дозировочным насосом диафрагменного типа, создаю щим давление до 100 кгс/см2. Непосредственная подача агента вспенивания в зону смешения экструдера, находящегося под давлением 50-70 кгс/см2, производится игольчатым клапаном, открытие которого происходит автоматически — при достижении на нем давления 100 кгс/см2.

Непосредственная подача агента вспенивания в зону смешения экструдера, находящегося под давлением 50-70 кгс/см2, производится игольчатым клапаном, открытие которого происходит автоматически — при достижении на нем давления 100 кгс/см2.

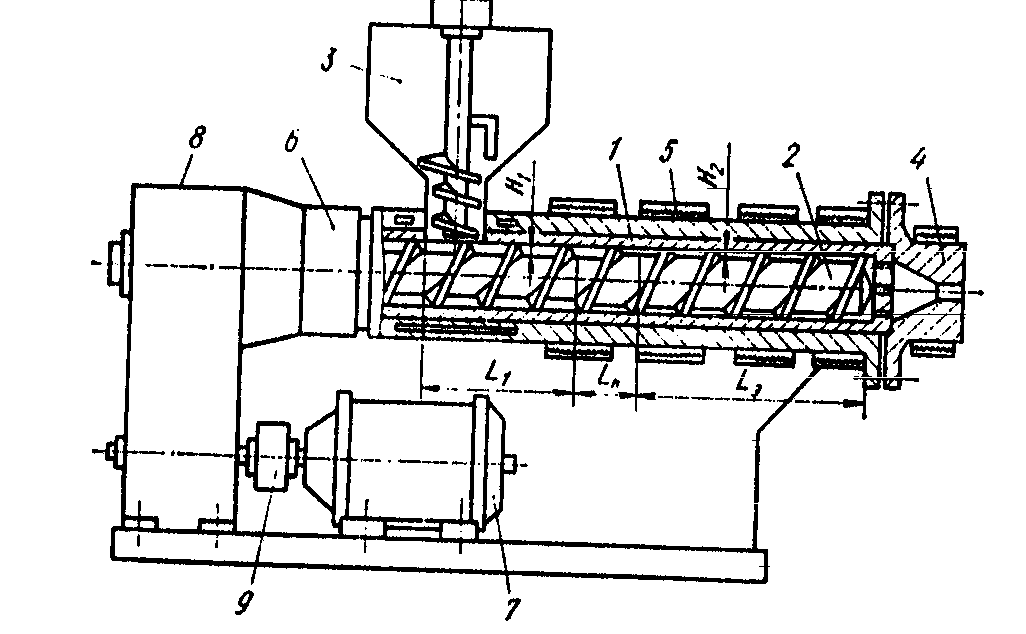

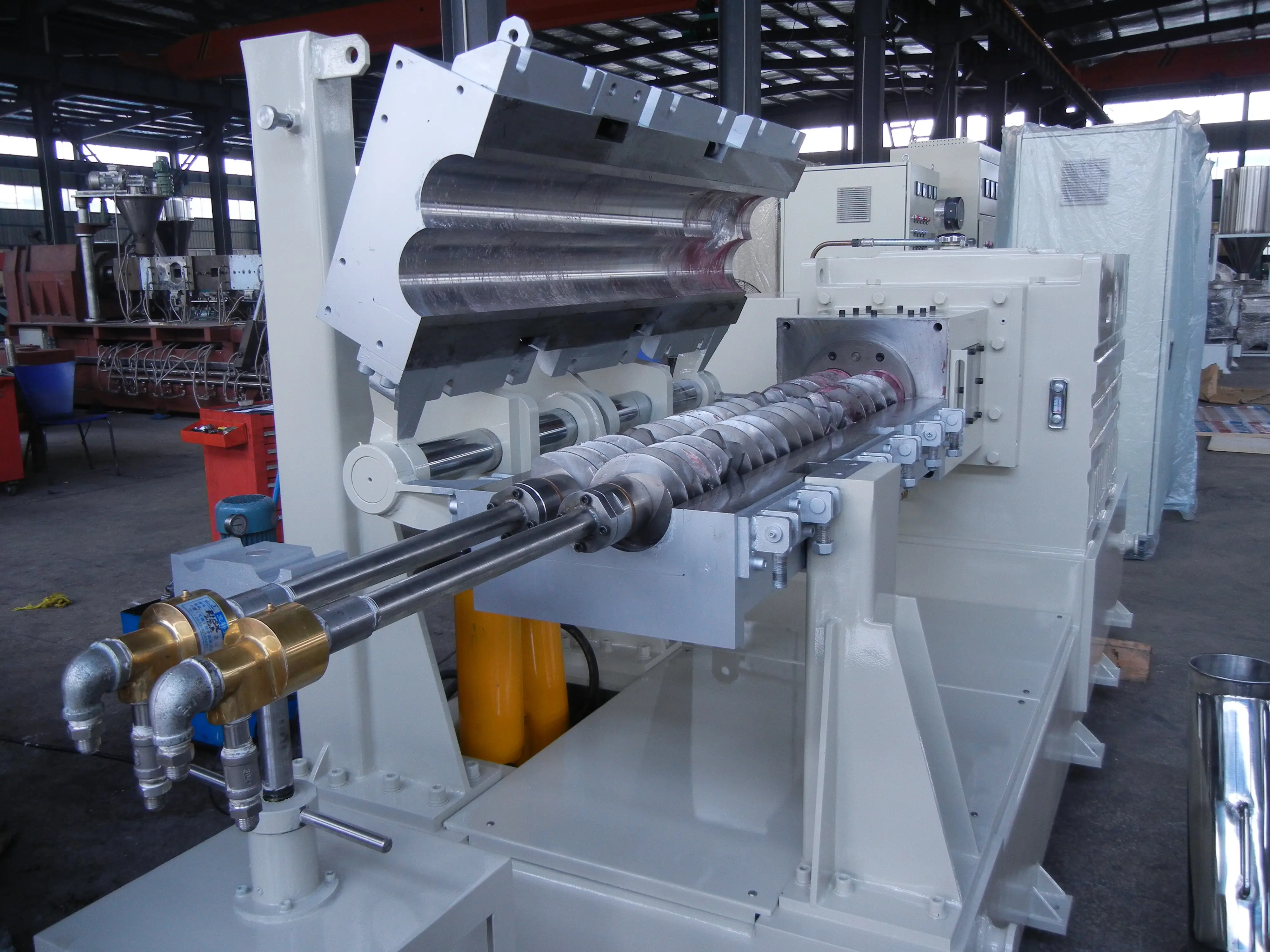

Основной экструдер получения пеноплит представляет собой двухшнековый экструдер с отношением длина : диаметр = 32, который имеет 8 зон регулирования температуры. Шнеки экструдера вращаются двигателем постоянного тока в одном направлении.

Шнеки состоят из наборных элементов различной конструкции по каждой из зон. Внутри шнека каждой зоны имеются спе — циа льные проточки, предназначенные для циркуляции теплоносителя, обеспечивающего регулирование температуры по зонам экструдера.

Непосредственно к экструдеру прифланцован теплообменник, представляющий собой многозаходный статический смеситель специальной конструкции, предназначенный для удаления избы точной тепловой энергии из полимера и стабилизации температуры полимера. К теплообменнику примыкает гомогенизатор, являющийся также статическим смесителем простейшей конструкции, 3 гомогенизаторе происходит окончательная стабилизация температуры расплава до величины, характерной для перехода полимера в высокоэластическое состояние, и обеспечивается однородность реакционной массы. После гомогенизатора расположена щелевидная фильера, имеющая три зоны (корпус, головка и губы) регулирования температуры. Температура на губах фильеры поддерживается на 10-15 °С ниже температуры размягчения полистирола, так как на этой стадии начинается формирование пено — плит

После гомогенизатора расположена щелевидная фильера, имеющая три зоны (корпус, головка и губы) регулирования температуры. Температура на губах фильеры поддерживается на 10-15 °С ниже температуры размягчения полистирола, так как на этой стадии начинается формирование пено — плит

Регулирование температуры по зонам экструдера, в теплообменнике, гомогенизаторе и фильере осуществляется с помощью специальных контуров охлаждения. В первом контуре в качестве теплоносителя используется обессоленная вода, а в двух других — высокотемпературный органический теплоноситель (ВОТ). Теплоносители в контурах охлаждения находятся в замкнутых циклах. Поддержание температуры теплоносителя в каждом контуре обеспечивается за счет циркуляции захоложенной воды через теплообменные устройства, вмонтированные в эти контуры.

Первый контур охлаждения, работающий на обессоленной воде и обладающий наиболее высокой теплопередачей, предназначен для регулирования температуры в зонах смешения расплава полимера с агентом вспенивания (зоны 4, 5 экструдера), а также на губах фильеры.

Второй контур, работающий на ВОТ с высокой температурой, обеспечивает регулирование температуры в зоне п, [авления полимера и подачи пеноагента (зоны 2, 3 экструдера), а также в транспортирующих зонах экструдера (6-8).

Третий контур регулирует температуру в теплообменнике, гомогенизаторе, корпусе и на головке фильеры.

В основном экструдере происходит ряд сложных сЬизико-хи- мических процессов, необходимых для последующего формирования пеноплит.

В первой зоне экструдера при температуре 200-210 °С происходит плавление полистирола с добавками с целью перевода полимера в вязко-текучее состояние. Во второй зоне экструдера (зона сжатия), где поддерживается температура 220-230 °С, происходит смешение в расплаве полистирола с добавками, возвратным полимером и создается давление, необходимое для транспортировки

Расплава полимера с добавками. В конце второй зоны экструдера на шнеках имеются специальные сегменты, предотвращающие появление обратных потоков и попадание во вторую зону экструдера агента вспенивания.

В третьей зоне экструдера (зона сжатия) при температуре 215- 220 °С под давлением осуществляется ввод агентов вспенивания.

В четвертой и пятой зонах экструдера температура расплава снижается до 85 -95 °С для предотвращения роста давления и начинается процесс смешения расплава полимера с агентом вспенивания. Растворимость пеноагента в расплаве полимера зависит от температуры и давления, а также от природы агента вспенивании и молекулярной массы исходного полимера. Введение 15-20 % фреона, являющегося агентом вспенивания, снижает вязкость расплава полимера (см. рис. 5.10) так, что ее величина при 120-130 ПС становится равной вязкости расплава полистирола при 180-190 °С. Это обеспечивает надежную транспортировку полимера вблизи его температуры размягчения, т. е. в высокоэластическом состоянии. Наличие частиц талька в расплаве полимера обеспечивает появление неплотностей или «дырок» в вязкой жидкости, способствующих проникновению агента вспенивания и повышению его Генри растворимости.

В зонах 6-8 экструдера при постепенном снижении температуры от 140 до 100-105 °С происходит динамическое смешение раси пава с пениагеятом и его одновременное охлаждение.

Окончательное охлаждение реакционной массы завершается в теплообменнике — многозаходном статическом смесителе, в котором поддерживается температура 85-95 °С. В данных условиях агент вспенивания в виде жидкости на этой стадии уже начинает играть роль адсорбционно активной среды (ААС), способствующей проявлению процесса жидкого крейзинга. Можно предположить, что именно на этой стадии начинается процесс инициирования крейз.

В гомогенизаторе при температуре 110-120 °С достигается стабилизация структуры и состава расплава с целью повышения его однородности и прочности. Возможно, на этой стадии происходит рост крейз, инициированных ААС После гомогенизатора полимер, находящийся в высокоэластическом состоянии, продавливается через фильеру, в головке и корпусе которой поддерживается температура =120 и 100 °С соответственно. Пребывание полимера в гомогенизаторе и фильере в высокоэластическом состоянии способствует не только повышению прочности расплав?, но и увеличивает сорбционную способность по иистирола, повышая Генри растворимость фреона в микронеоднородных структурных зонах полимера.

Пребывание полимера в гомогенизаторе и фильере в высокоэластическом состоянии способствует не только повышению прочности расплав?, но и увеличивает сорбционную способность по иистирола, повышая Генри растворимость фреона в микронеоднородных структурных зонах полимера.

Важным фактором для обеспечения однородности расплава на этих стадиях является приближение течения полимера к ньютоновскому. Повышение однородности полимера по молекулярной массе (сужение ММР) способствует его текучести как ньютоновской жидкости. Стабильность давления, действующего на полимер в гомогенизаторе и фильере, является важным фактором, позволяющим исключить турбулентность при течении. В этом отношении процесс охлаждения расплава полистирола в статических условиях обладает реальными преимуществами по сравнению с динамическим охлаждением в установках тандемного типа.

Использование двухшнекового экструдера в моноэкстоузион- ных установках для получения пеноплит обеспечивает лучшее смешение расплава полистирола с добавками и агентом вспенивания по сравнению с одношнековым экструдером.

Стабилизированный при температуре 100-120 °С вязкий «раствор» полистирола после фильеры п подавливается через ее губы при температуре 75-85 °С. На этой стадии начинается формирование пеноплиты, так как при выходе из фильеры агент вспенивания мгновенно вскипает, что способствует охлаждению полимера и его одновременному вспениванию. Температура губ фильеры поддерживается несколько ниже температуры стеклования полимера для предотвращения его перехода в хрупкое состояние при мгновенном охлаждении при вспенивании. Для предотвращения налипания расплава губы фильеры имеют тефлоновое покрытие, которое обновляется через 15-20 сут непрерывной работы линии.

С физико-химической точки зрения на выходе расплава полимера из губ фильеры под действием растягива: )щего напряжения, создаваемого тянущими устройствами (волочильнями), завершается процесс жидкого крейзинга. На этой стадии крейзинга происходит коллапс крейз, приводящий к образованию микро — пор, в которых капсулируется агент вспенивания.

Образование микропор при однородности расплава и его повышенной пбочности протекает стабильно. Сужение ММР полимера и повышение его молекулярной массы способствуют получению пор, однородных по размеру, с одновременным повышением прочности их стенок.

После выхода с фильеры первоначально сформированная плита под действием напряжения, создаваемого волочильнями, проходит первую стадию созревания через систему трех калибрационных плит, нагретых до температуры, соответствующей хрупкости полимера (75- 80 °С).

При калибрации протекает процесс дальнейшего образования микрочор с одновременной десорбцией агента вспенивания. Поверхность первого калибратора также имеет тефлоновое покрытие для исключения налипания полимера. При калибрации на поверхности пеноплит образуется тонкая пленка гомополимера, что обеспечивает повышение прочности пеноплит.

После калибрации полученная пеноплита охлаждается при транспортировке ее по роликовому каландру. Затем в специальных камс рах происходит разрезание плит по длине и обработка их краев для обеспечения максимального удобства использования полученных изделий в качестве эффективной теплоизоляции.

При получении пеноплит на тандемных установках в качестве исходного полистирола используется полимер с более низкой молекулярной массой, чем на моноэкструзионных установках. Это обусловлено тем, что в одношнековых экструдерах не обеспечивается однородное смешение высокомолекулярного полистирола с добавками.

Под действием сдвиговых напряжений, создаваемых в экструдере охлаждения на тандемных линиях, нарушается ламинарное течение полимера. Это способствует появлению неоднородностей в микроструктуре не только полимера в высокоэластическом состоянии при его транспортировке по экструдеру, но и при формировании пли гы. При этих условиях в плитах увеличивается число слабых мест, а снижение молекулярной массы используемо*ю полистирола снижает прочность полимерных стенок, образующих поры. В результате процесс созревания пеноплит, полученных на тандемных установках, протекает более длительно, чем на моноэкструзионных установках, а прочностные показатели пеноплит будут ниже.

Отходы, образующиеся при обработке краев пеноплит, собираются пневмотранспортом в емкости для отходов и поступаю™ в воронку специального экструдера для переработки отходов. После предварительного уплотнения измельченные отходы расплавляются в зоне плавления экструдера. Экструдер для переработки отходов также имеет зону дегазации, в которой происходит удаление агентов вспенивания. После этого расплав сжимается и через стренговую фильеру производится его грануляция. Гранулированный возвратный полимер, содержащий твердые добавки (тальк, краситель, антипирен и др ), поступает в силос хранения отходов возвратного полимера и добавляется к исходному полистиролу при получении пеноплит

При обработке полимера в основном экструдере и при переработке отходов происходит механическая деструкция полимера, в результате которой показатель текучести расплава возвратного полимера увеличивается в 2-2,5 раза. С целью снижения деструкции целесообразно добавлять при получении пеноплит термостабилизаторы, наличие которых снижает разрушение полимера под термическим и механическим воздействием.

Рис. 5.12. Влияние структурных характеристик талька на распределение микро — г. ор в пенополистирольнь’х плитах. Содержание талька 2,3 %:

1 — размер микрочастиц талька 120-140 мкм; — О — 2 — иазмер микрочастиц талька 30- 80 мкм; — Л — 3 — тальк с бимодальным размером микрочастиц: 30-80 и 120-140 мкм

Анализ показывает, что на установках тандемного типа меха но-химическая деструкция полистирола протекает в большей степени, о чем свидетельствует увеличение показателя текучести расплава возвратного полистирола в 3-3,5 раза.

Изучение влияния особенностей получения пенополистироль- ных плит на формирование их структуры позволяет выявить наличие корреляции между размерами микрочастиц талька и распределением по размеру микропор, образующихся в плитах (рис. 5.12). Наличие этой зависимости свидетельствует о том, что тальк является физическим нуклезатором и способствует образованию дефектов в расплаве полимера. В этих микродефектных зонах концентрируется агент вспенивания. При переходе расплава полимера в состояние высокоэластичности (на стадии охлаждения и гомогенизации) возникшие микрообласти, содержащие агент вспенивания, превращаются в зоны развития жидкого крейзинга. Анализ концентрации талька в полимере при получении плит показывает, что каждая микрочастица талька размером 140 мкм образует в полимере до 104 пор аналогичного размера. Снижение размера микрочастиц талька до 20- 30 мкм уменьшает размер пор и увеличивает количество пор, образующихся в полимере, больше чем на порядок. Улучшение микроструктуры пеноплит и снижение размера микропор при одновременном повышении их однородности обеспечивают повышение прочностных показателей пеноплит [10]. Установлено, что снижение размера микрочастиц талька до 20-30 мкм обеспечивает получение пеноплит с прочностью при 10 %-м сжатии до 0,5-0,6 МПа при плотности 40-42 кг/м3. Использование талька с размером микрочастиц 120-140 мкм позволяет получать плиты с прочностью не более 0,4 МПа. Использование в качестве промоторов веществ, обладающих высокой пористостью и соответственно сорбционной способностью, налример у-окиси алюминия в минимальных количествах (0,1 %) (рис.

При переходе расплава полимера в состояние высокоэластичности (на стадии охлаждения и гомогенизации) возникшие микрообласти, содержащие агент вспенивания, превращаются в зоны развития жидкого крейзинга. Анализ концентрации талька в полимере при получении плит показывает, что каждая микрочастица талька размером 140 мкм образует в полимере до 104 пор аналогичного размера. Снижение размера микрочастиц талька до 20- 30 мкм уменьшает размер пор и увеличивает количество пор, образующихся в полимере, больше чем на порядок. Улучшение микроструктуры пеноплит и снижение размера микропор при одновременном повышении их однородности обеспечивают повышение прочностных показателей пеноплит [10]. Установлено, что снижение размера микрочастиц талька до 20-30 мкм обеспечивает получение пеноплит с прочностью при 10 %-м сжатии до 0,5-0,6 МПа при плотности 40-42 кг/м3. Использование талька с размером микрочастиц 120-140 мкм позволяет получать плиты с прочностью не более 0,4 МПа. Использование в качестве промоторов веществ, обладающих высокой пористостью и соответственно сорбционной способностью, налример у-окиси алюминия в минимальных количествах (0,1 %) (рис. 5.13), повышает однородность распределения микропор в пеноплитах. Увеличение

5.13), повышает однородность распределения микропор в пеноплитах. Увеличение

Рис. 5.13. Влияние добавки промотора порообразования у — окиси алюминия на распределение микропор в пенопо лигтролыдах плитах при содержании талька 2,3 %:

20 40 60 80 100 120 140 160 |

1 -тальк без промотора; — о — 2

— тальк с промотором (у-окись алюминия 0,1 %)

Содержания талька при получении пеноплит способствует оптимизации распределения микропор в пеноплитах (рис. 5.14).

Вещества, обладающие сорбционной активностью, например у-окись алюминия, оказывают большее влияние на повышение однородности микропор в плитах, чем тальк. Так, добавка 0,1 % у-окиси алюминия по эффективности воздействия на микроструктуру плит аналогична увеличению содержания талька с 2,3 до 2,7 %. Увеличение концентрации талька выше некоторой критической величины недопустимо, так как происходит нарушение стабильности расплава.

При получении пеноплит на моноэкструзионных установках существенное влияние на их качество оказывает температура в гомогенизаторе, которую необходимо поддерживать на 10-15 °С выше температуры размягчения полистирола. Эта темпера-урэ зависит от показателя текучести расплава полистирола. Плотность получаемых пеноплит при этом уменьшается, так как повышается прочность стенок и снижается количество дефектных пор, разрушающихся при созревании плит (рис. 5.15).

Стабильность ьязкотекучего и высокоэлас! ичегкого состояний полимера при получении пеноплит являются решающими параметрами для получения плит высокого качества. Об этом свидетельствует снижение плотности получаемых плит при повышении скорости вращения экструдера (рис. 5.16) при сохранении неизменным его литания. Это явление объясняется тем, что с увеличением скорости вращения шнеков

Рис. 5.14. Влияние концентрации талька на распределение микропор в пенополисти- польных плитах:

1 — содержание талька 2,3 %;

-О — 2 — содгржапие талька 2,7 %

Н Рис. 5.15. Зависимость те. лпера-

5.15. Зависимость те. лпера-

О туры в гомогенизаторе и плотно-

Н сти плит от показателя текуче-

£ сти расплава (ПТР) исходного

Полистирола:

1 — температура в гомогенизаторе; — О — 2 — плотность плит

Основного экструдера повышается и стабилизируется давление перед теплообменником. Прочность получаемых при этом пено — плит несколько повышается и стабилизируется. Одновременно происходит снижение плотности пеноплит.

Обобщение технологических особенностей получения пенопо- листирольных плит показывает, что использование статических смесителей для охлаждения полимера и стабилизации его однородности на стадии высокоэластического состояния имеет решающее значение для оптимизации производства пеноплит. Анализ патентных данных [11] показывает, что использование статических смесителей в производстве пеноизделий является наиболее перспективным. Так, фирма «Зульцер» [11] запатентовала процесс смешения расплава полистирола с физическими нуклезаторами и последующего насыщения расплава предельными углеводородами в статических смесителях специальной конструкции. Грануляция под давлением такого расплава полистирола с пеноагентом позволит получать полистирол для вспенивания в виде гранул, а в перспективе — совместить процесс получения полистирола и пеноплит в едином технологическом потоке.

Грануляция под давлением такого расплава полистирола с пеноагентом позволит получать полистирол для вспенивания в виде гранул, а в перспективе — совместить процесс получения полистирола и пеноплит в едином технологическом потоке.

Рис. 5.16. Зависимость плотности плит «Пеноплэкс-45» (1) и производительности их выпуска (2) от скорости вращения шнека основного экс — трудеоа со:

1 — плотность, кг/м3;

-о — 2 — производительность, м3/ч

(О, об/мин

Сопоставление тандемных и моноэкструзионных установок при получении пенополистиролиных плит методом экструзии свидетельствует о наличии ряда технологических преимуществ моноэкструзионных установок на базе двухшнекового экструдера со статическими смесителями на стадиях охлаждения и гомогенизации:

— смешение полистирола с нуклезаторами и другими добавками в двухшнековом экструдере характеризуется более высокой эффективностью по сравнению с одношнековым экструдером;

— степень механо-химического воздействия на расплав полистирола снижается, так как зоны плавления в двухшнековом экструдере существенно меньше по длине;

— использование статических смесителей вместо экструдера на стадии охлаждения расплава и обеспечения его однородности перед формированием плиты позволяет исключить турбулентность расплава и способствует повышению однородности микроструктуры пеноплит;

— снижение теплосодержания в расплаве полимера перед формированием плиты за счет использования статических смесителей вместо второго экструдера охлаждения в тандемных установках сокращает время созревания пеноиаделий;

— прочностные показатели пеноизделий могут быть увеличены путем использования полистирола с повышенной молекулярной массой (низким значением ПТР).

В установках тандемного типа верхнее значение молекулярной массы полимера ограничено не только условиями его смешения с добавками в одношнековых экструдерах, но и повышением механо-химической деструкции полимера.

admin Основы технологии полистирольных пластиков

в чем разница с пенополистиролом, что лучше экструзионного, отличия экструзии и обычного, чем отличается

Сегодня при выборе утеплителя для дома перед каждым человеком открываются широкие возможности. Среди всего разнообразия большим спросом пользуются такие изделия, как пенопласт и пенополистирол. Многие думают, что это идентичные материалы, ведь для их получения применяют полистирол. Но это далеко не так, так как каждый из представленных теплоизоляторов имеет свою область применения и свойства.

Плюсы и минусы Экструдированного пенополистирола

Экструдированный пенополистирол – это теплоизоляционный материал, для которого характерна равномерная структура. Она состоит из мелких ячеек закрытого типа. Для получения плиты ЭПП происходит смешивание гранул полистирола под высоким давлением. При этом плавно вводится вспенивающий агент.

Она состоит из мелких ячеек закрытого типа. Для получения плиты ЭПП происходит смешивание гранул полистирола под высоким давлением. При этом плавно вводится вспенивающий агент.

На фото- экструдированный пенополистирол

К достоинствам материала можно отнести:

- Высокие показатели сохранения тепла. Коэффициент теплопроводности составляет 0,031-0,042. Так как он высокий, то это удается снизить расход пенополистирола в несколько раз.

- Не подвергается воздействию влаги. В основе материала положен такой компонент, как полистирол. В процессе обработки у него формируются ячейки, которые наполнены воздухом. Благодаря этому утеплитель не впитывает воду. Таким образом, применять экструдированный пенополистирол можно при обустройстве фундаментов, бассейнов и плоской кровли. За счет водостойкости материал характеризуется высокими теплосберегающими свойствами, которые неизменны на протяжении всего срока службы.

- Теплоизоляционный материал не подвергается влиянию гнили, плесени и грибков.

Таким образом, его структура остается неизменной.

Таким образом, его структура остается неизменной. - Высокие показатели прочности на сжатие. При влиянии на пенополистирол механических или температурных факторов он остается в прежнем состоянии.

- Высокая шумоизоляция. Так как в ходе изготовления пенополистирола его ячейки заполняют воздухом, то это повышает его звукоизоляцию. Применяя материал для теплоизоляции дома, удается улучшить шумоизоляцию его на 35 Дб.

- Высокая пожаробезопасность. Рассматриваемый утеплитель не способствует распространению и поддерживанию очага возгорания. Кроме этого, пенополистирол – это самозатухающий теплоизолятор. Таким образом, с его помощью можно даже потушить огонь.

- Доступная цена. Благодаря невысокой стоимости позволит подобный утеплитель смогут многие желающие.

- Не вступает в химическую реакцию. Утеплитель не поддается влиянию извести, соли, гипса, рубероида, цемента, бетона, соды, спирта.

Помимо этого, он сможет выдержать непродолжительный контакт с пищевыми и машинными сливами.

Помимо этого, он сможет выдержать непродолжительный контакт с пищевыми и машинными сливами. - Экологическая чистота. Применяя экструдированный пенополистирол, можно не переживать относительно своего здоровья.

- Продолжительный срок службы. Так как при получении полистирола использовался метод экструзии, то это гарантирует материалу высокие эксплуатационные характеристики. Его свойства остаются неизменными в течение 50 лет. Поэтому часто менять старый утеплитель на новый не придется.

На видео – экструдированный пенополистирол:

Не лишен экструдированный пенопласт минусов. При его контактировании со сложными углеродами он начинает крошиться. Негативно влияют на него УФ-лучи при прямом контакте. При нагреве 25 градусов в 1 м3 утеплителя будет находиться 104 микрограмм стирола. Применять его при теплоизоляции фасада с высокой степенью эксплуатации не придется, так как здесь понадобиться более плотный материал.

При его контактировании со сложными углеродами он начинает крошиться. Негативно влияют на него УФ-лучи при прямом контакте. При нагреве 25 градусов в 1 м3 утеплителя будет находиться 104 микрограмм стирола. Применять его при теплоизоляции фасада с высокой степенью эксплуатации не придется, так как здесь понадобиться более плотный материал.

Что собой представляет и где используется потолочная плитка из пенопласта, можно узнать из данной статьи.

А вот как приклеить пенопласт к бетону и что стоит использовать из клеющего материала, рассказывается в данной статье.

Как происходит штукатурка пеноплекса снаружи и с помощью какого материала, поможет понять данная информация: https://resforbuild.ru/sypuchie-materialy/shtukaturka/po-penopleksu.html

А вот как происходит фасадная штукатурка по пенопласту и насколько сложно это выполнить, подробно рассказывается в данной статье.

Плюсы и минусы пенопласта

Пенопласт – это теплоизоляционный материал, который характеризуется белым цветом и жесткой вспененной структурой. Она содержит 98%воздуха и 2% полистирола.

Она содержит 98%воздуха и 2% полистирола.

На фото- пенопласт для утепления

К преимуществам пенопласта можно отнести:

- Инертность относительно таким материалов, как известь, песок.

- Малый вес. Таким образом, применять пенопласт можно даже при утеплении тех конструкций, которые не должны подвергаться серьезным нагрузкам.

- Простота установки. Выполнить всю работу сможет даже человек, который не имеет должного опыта в этом деле.

- Экологическая чистота. Пенопласт – это безопасный утеплитель. Благодаря этому он не выделяет в окружающую среду токсичным компонентов.

- Поддается обработке. Чтобы получить нужную форму и размер материала, можно использовать обычный нож.

- Низкая цена. Теперь купить пенопласт под силу практически каждому, кто решил заняться утеплением своего дома.

На видео- пенопласт для утепления:

Как выбрать пенопласт. Как выбрать сетку для пенопласта.» data-lazy-type=»iframe» data-src=»https://www.youtube.com/embed/Q4bN_BAh78k?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Процесс монтажа такого легкого и недорого утеплителя не доставляет никаких сложностей. Его можно смело использовать для сельскохозяйственных построек, складов, помещений технического назначения. Даже теплоизоляция на чердаке не станет утомительной процедурой. Есть у пенопласт ряд минусов, к которым можно отнести токсичность при горении и образование плесени при неверной установке.

В чем разница

Если провести сравнительный анализ между пенопластом и экструдированным пенополистиролом, то на первый взгляд особой разницы между ними нет. Они изготовляются из одного материала, но только вот технология производства и плотность у них разные. А основное отличие между ними состоит в сфере применения. Полистирол разрешено задействовать при теплоизоляции цоколя с шириной 20-30 мм, а вот толщина пенопласта должна составлять 50 мм. А о том, какие плюсы и минусы у потолочной плитки из пенополистирола вы можете почитать в статье.

Они изготовляются из одного материала, но только вот технология производства и плотность у них разные. А основное отличие между ними состоит в сфере применения. Полистирол разрешено задействовать при теплоизоляции цоколя с шириной 20-30 мм, а вот толщина пенопласта должна составлять 50 мм. А о том, какие плюсы и минусы у потолочной плитки из пенополистирола вы можете почитать в статье.

На видео- отличие пенопласта от экструдированного пенополистирола:

Возможно вам так же будет интересно узнать о том, каковы теплоизоляционные свойства пенопласта.

А вот какова цена утеплителя Пеноплекс для стен дома снаружи и где можно применять такой материал, рассказывается в данной статье.

Как происходит поклейка потолочного плинтуса из пенопласта, можно увидеть на видео в данной статье.

А вот каковы характеристики экструдированного пенополистирола Пеноплекс существуют в настоящее время, рассказывается в данной статье.

Возможно вам также будет интересно узнать о том, что собой представляет декоративный утеплитель для стен внутри дома.

Что лучше

На основании приведенный выше информации можно сделать вывод относительно того, какой утеплитель лучше – пенопласт или экструдированный пенополистирол. Профессиональные строители чаще всего выбирают для утепления домов и прочих построек пенополистирол, многие отдают предпочтение утеплителям для стен Изовер.

Связано это с тем, что он имеет гораздо больше преимуществ, следовательно, и разницы в применении будет ощутимой. Благодаря ему можно получить качественное утепление дома, которое будет оставаться таким на протяжении длительного времени.

Сегодня при выборе лучшего утеплителя возникают определенные сложности. И причина этому широкий ассортимент товаров. Рассматривая пенопласт и экструдированный пенополистирол, можно подумать, что они идентичны. Но стоит подробнее ознакомиться с характеристиками каждого отдельного утеплителя, как сразу можно определить самый лучший и подходящий материал для теплоизоляции в том или ином случае. Так что самый лучший утеплитель каждый сможет определить для себе сам, исходя из условий монтажа, эксплуатации и личных пожеланий.

Экструзия. Экструдеры. Экструзионные линии

Экструзионная линия для производства гранул композиционного материала для кабельной промышленности

Исходные данные:

Полимерное сырье и его структура:

Требования к техническим характеристикам линии:

Предлагаемое оборудование: Экструзионная линия производства гранул композиционного материала для кабельной промышленности на основе двухвинтового экструдера в комплекте с гравиметрической системой дозирования и водокольцевой системой грануляции.

Полимерное сырье и его структура:

Технические характеристики:

Установленная мощность:

Сжатый воздух:

Электродвигатель:

Материальное исполнение:

Стандартные параметры энергоносителей:

Воздух:

Комплектация экструзионной линии:

- Опорная рама;

- Приемный бункер для гранул Полиэтилена;

- Гравиметрический дозатор для гранул Полиэтилена;

- Приемный бункер для гранул Сажевого концентрата;

- Гравиметрический дозатор для гранул Сажевого концентрата;

- Приемный бункер;

- Гравиметрический дозатор для гранул;

- Гравиметрический насос дозатор для Дибутилоловодилаурата;

- Электрический блок управления;

- Двухвинтовой экструдер;

- Вакуумный блок для закрытого контура вентиляции;

- Энергосберегающий электродвигатель экструдера;

- Электрическая панель для цифрового преобразователя;

- 15″ сенсорный экран электрического шкафа управления;

- Электрическое соединение внутри линии;

- Датчики давления и температуры;

- Водокольцевой гранулятор;

- Системы охлаждения замкнутого контура;

- Вибрационная сортировочная установка для гранул.

Линия по производству изделий из резинокомпозита

Вес: 3,55 кг/м лин

Теоретическая плотность: 1,1 – 1,20 кг/дм3

Макс линейная скорость 1 м/мин ± 10%

Производительность: ожидаемая мощность с типом профиля материала 60х60: 180 кг/ч ±10%

В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Вес: 3,125 кг/м лин

Теоретическая плотность: 1,1 – 1,20 кг/дм3

Макс линейная скорость 1 м/мин ±10%

Производительность: ожидаемая мощность с типом профиля материала в виде полупирамиды 60х70х45: 160 кг/ч ±10%

В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Принципы работы:

1.Гравиметрическое устройство подачи для HDPE (полиэтилен повышенной плотности)

2.Гравиметрическое устройство подачи для вторичного сырья

3. Гравиметрическое устройство подачи для пигментного концентрата

Гравиметрическое устройство подачи для пигментного концентрата

4.Гравиметрическое устройство подачи для добавок в порошок

5.Гравиметрическое устройство подачи для наполнителя

6.Установка боковой подачи для наполнителя

7.Дегазация

Преимущества прямой экструзии

Нет необходимости предварительно смешивать / гранулировать материал.

Применима более высокая влажность содержания.

Компактный.

Простое управление логистикой.

Экономия энергии.

Более низкая стоимость обслуживания / управления благодаря меньшему размеру экструдера.

Более низкая стоимость обслуживания благодаря модульной конструкции винтов и бочки (емкости).

Значительное снижение стоимости (на энергию, рабочую силу, логистику, управление…).

Более высокие механические характеристики благодаря улучшенному смешиванию наполнителя / пластика.

Меньше ухудшения свойств материала благодаря только одной истории нагрева/разделения.

Непрерывная линия регулирования (настройки) состава.

Поддержка собственного ноу-хау в процессе производства по внутренним заказам.

Линейные компоненты

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

СЕКЦИЯ B Гравиметрическое устройство подачи сырья

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

СЕКЦИЯ D пресс-формы и калибраторы

СЕКЦИЯ E главный шкаф управления

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Опции и вспомогательные системы

Для секции С: система замкнутого контура для вентилирующего вакуумного насоса

Опция 1 оборудование для соэкструдированного отделочного слоя

Вспомогательная система 1 метод помола отходов

Вспомогательная система 2 установка для охлаждения водой

1. Обработка сырья (сырьевого материала).

2. Гравиметрические устройства подачи непрерывного действия.

3. Опорные рамы.

4. Одновременно поворачивающийся двухшнековый экструдер.

5. Устройство боковой подачи для наполнителя.

6. Зубчатый насос дозировки полимеров.

7. Пресс-форма для профиля.

8. Калибраторы и охлаждающая ванна.

9. Опорный стол калибратора.

10. Отвод изделия из экструдера.

11. Чистка щеткой или система тиснения.

12. Система поперечного разреза.

13. Стол комплектации (сбора).

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

Поз. А. 1 Полимер в форме гранул в мешках по 25 кг.

Пневматический питатель с заборным щупом.

Гранулы будут вытягиваться из короба (корзины) (не включен в объем поставки), который расположен на стороне экструдера.

Макс горизонтальное расстояние 5 м.

Макс вертикальное расстояние 6 м.

Поз.А.2 Измельченные отходы

Для хлопьев в коробке (не включено), расположенной на стороне экструдера.

Пневматический питатель (устройство погрузки (с заборным щупом.

Макс горизонтальное расстояние 5 м.

Макс вертикальное расстояние 6 м.

Поз.А.3 Добавки в форме гранул

Ручная погрузка из стеллажа накопителя.

Поз.А.4. Добавки в форме порошка

Ручная погрузка из стеллажа накопителя.

Поз.А.5 Наполнитель в форме порошка

Для наполнителей в больших мешках.

Конструкция держателя для больших мешков (макс габариты 1,1х1,1х2 м)

Подвеска для больших мешков: вручную с помощью вильчатого погрузчика

Пневматическая система выгрузки для трудно передвигаемого порошка.

Корзина (короб) для хранения с системой вибрации.

Порошковый фильтр для воздушной вентиляции.

Система погрузки с помощью архимедова винта.

СЕКЦИЯ B Гравиметрическое устройство подачи для сырья

Поз. B.1 Гравиметрическое устройство подачи для полимера в форме гранул

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 50% от производительности всей линии.

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 50 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. B.2 Гравиметрическое устройство подачи для измельченных отходов

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 15% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.3 Гравиметрическое устройство подачи для добавки в форме гранул

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.4 Гравиметрическое устройство подачи для добавки в форме порошка

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.5 Гравиметрическое устройство подачи для наполнителей в форме порошка

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 65% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 200 л. специального исполнения для порошка, который тяжело пересыпать

Датчик уровня вибрации.

Пневматический клапан нагнетания.

Поз. В.6 Панель управления

Для управления до 8 весовыми установками

Удобный в пользовании графический дисплей с сенсорным экраном.

ПО для управления дозированием.

Поз.В.7 Стальная опорная рама

Для опоры весового дозатора и погрузочных устройств.

Надежная и устойчивая конструкция для работы персонала на промежуточном этаже без взаимодействия с гравиметрическим взвешиванием / системой контроля.

Лестницы для доступа к стеллажу накопителя.

В.7.1. Сеть распределения электропитания

Комплект кабелей для соединения каждого устройства повторного наполнения с кабиной управления.

Комплект кабелей для соединения каждого гравиметрического устройства с кабиной управления, включая специальный кабель для коммуникации.

Комплект кабельных желобов для соответствующей опоры при прокладке кабелей.

В.7.2 Сеть распределения сжатого воздуха

Комплект труб для соединения каждого устройства, установленного на платформе от отдельной питающей точки.

В комплекте с регулятором давления и воздушным фильтром.

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

Поз. С.1 Одновременно поворачивающийся двухшнековый экструдер

С.1 Одновременно поворачивающийся двухшнековый экструдер

С высокими эксплуатационными характеристиками, винтовой тип, находящийся в зацеплении для характеристик по самоочистке.

С.1.1. Опорная стальная сварная рама

Изготовлено из прочных сварных стальных пластин и профилей.

Предоставляется с уравнивающими болтами.

С.1.2 Бачок (емкость)

Модульное исполнение, изготовлено из 10 квадратных секторов емкости, каждый сектор длиной 4 D.

Корпус из секторов изготовлен из стали С-50 с внутренней сменной футеровкой, износостойкого сплава.

Встроенный водный контур охлаждения, простая конструкция и легкое обслуживание.

Система нагрева высокой эффективности – патронный нагреватель.

С.1.3 Комплект винтов

Прошивной вал из специального сплава – стойкий к повреждению/деформации/скручиванию.

Модульное исполнение.

Винтовые элементы

С.1.4. Редуктор

С. 1.5. Главный двигатель переменного тока

1.5. Главный двигатель переменного тока

С.1.6. Установка водного охлаждения для экструзионного бачка (емкости)

Для подачи охлаждающей воды к каждому сектору бачка.

Включая циркулирующий насос.

Теплообменник вода/вода с расширительной камерой.

Соединяющий трубопровод.

С.1.7. Датчики температуры плавления и давления

Встроены в передний конец бачка.

Поз.С.2. Система вентиляции, включая:

вакуумный насос с водяным кольцом (система замкнутого контура, предложено в качестве опции)

вентилирующий свод

конденсатор дыма

промежуточный коллектор порошка

С.2.1. Дополнительная система вентиляции

Для отработанной излишней влажности от фильтров.

Естественная вентиляция (не вакуумный насос).

С.2.2. Специальная препятствующая закупориванию система для древесной муки

Двухвинтовое устройство для заталкивания обратно материала, который вылезает из бачка (емкости) из-за увеличения в объеме и давления пара.

Необходим для высокого процента фильтрации наполнителя или содержания высокой влажности.

Вакуумное отверстие установлено наверху на противоположном к винтам конце.

Винты сделаны из закаленной и шлифованной стали.

Стальной бачок с термообработкой.

Приводится от редукторного двигателя переменного тока.

Поз.С.3 Двухвинтовой боковой питатель

Винты, диаметр: 70 мм

Для подачи наполнителей в расплавленную пластмассу.

Двойные винты сцепленного типа.

Винты, изготовленные из закаленной и шлифованной стали.

Бачок (емкость) из закаленной стали с цепью водяного охлаждения.

Приводится от редукторного двигателя переменного тока, регулируемого цифровым частотным контроллером.

Поз. С.4 Редуктор 70

Для стабилизации линейного выхода и образования достаточного давления для питания головки пресс-формы без влияния на качества экструдера.

Специальное исполнение, подходящее для экструзии заполненных материалов.

Специальное износостойкое покрытие корпуса насоса и редукторов.

Редукторный двигатель 7, 5 кВт и универсальное соединение.

Зонд (щуп) давления плавления на входе/выходе.

Зонд (щуп) температуры плавления на выходе.

Зоны нагрева, вкл. основной кабинет (управления), специализированная система управления, соединенный с устройством контроля экструдера.

Опции для секции С

Поз.С.5 Замкнутый контур для вакуумного насоса

Желательно не тратить воду, и цеха для обработки воды нет.

Сепараторная емкость воздуха/воды встроена в опору насоса.

Встроенный теплообменник вода/вода.

Необходимо часто сменять воду (через 305 дней в зависимости от уровня загрязнения воды).

СЕКЦИЯ D пресс-формы и калибраторы

Поз. D.1. Пресс-форма профилей для насыпного материала профиля 60х60

D.1.1. Экструзионные пресс-формы для профилей

Соединение с редукторным насосом.

Встроенный, нержавеющая сталь.

Обогрев при помощи электрических нагревателей.

#5 терморегулируемых зон, вкл. главный кабинет.

D.1.2. Калибровочная группа профилей

Сухая и мокрая система.

Калибровочное устройство, открывающееся с помощью шарниров (петлей).

Изготовлено из нержавеющей стали.

D.1.3. Под вакуумными охлаждающими емкостями.

Изготовлено из 3 секций длиной 2 м.

2 секции с вакуумным кольцом.

1 секция только для охлаждения.

Изготовлено из алюминия и органического стекла (плексиглас).

Система охлаждения «полная вода (полностью водяная)».

Поз. D.2. Пресс-формы профилей насыпного материала в виде полу-пирамиды, профиль 70х60х45

D.2.1. Экструзионные пресс-формы для профилей

Соединение с редукторным насосом.

Встроенный нержавеющая сталь.

Обогрев при помощи электрических нагревателей.

#5 терморегулируемых зон, вкл. главный кабинет.

главный кабинет.

D.2.2. Калибровочная группа профилей

Сухая и мокрая система.

Калибровочное устройство, открывающееся с помощью шарниров (петлей).

Изготовлено из нержавеющей стали.

D.2.3. Под вакуумными охлаждающими емкостями.

Будет поставляться та же емкость охлаждения, как и для формы профилей 60х60

СЕКЦИЯ E Главный шкаф управления

Поз.Е.1 Главный шкаф управления

Система на основе ПЛК для контроля всей последовательности передвижения.

Интерфейс оператора с сенсорным экраном с цветным монитором.

# 18 зон температурного контроля (2 отдельные зоны для пресс-форм).

Зоны терморегуляции, встроенные в ПЛК.

Все системы кондиционирования.

Построен по стандартам ЕС.

Степень защиты: IP54.

Е.1.1. Удаленный пакет обновлений

Через промышленный LAN с доступом в Интернет.

ПО и техника на основе системы eWon.

Соединение с Интернетом, необходимое на поле со статичным IP адресом и открытым межсетевым экраном компании.

Е.1.2. Соединительные кабели

Соединительные кабели и коробы для прокладки кабеля от кабинета к экструдеру.

Панель управления, расположенный макс на расстоянии 3 м от экструдера.

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Поз. F.1 Держатель калибровочного устройств

Для профилей с макс шириной: 150 мм

Длина опорного стола: 7 м

Продольное и высокое (наверное, осевое) смещение двигателями переменного тока.

Ручное поперечное смещение.

Сеть распределения охлаждающей воды с термометрами и регуляторами потока.

Центробежный насос 4 кВт для циркуляции воды.

200 л коллекторы для воды из нержавеющей стали.

Теплообменник вода/вода.

Вакуумная распределяющая сеть с вакуумметрами и регуляторами.

# 3 вакуумный насос 5,5 кВт.

Поз. F.2 Устройство отвода изделия из экструдера конвейерного.

Для макс ширины профиля 150 мм.

Стальная рама и алюминиевая конструкция держателя конвейера.

Плоский конвейер из специальной синтетической резины, стойкой к износу.

Приводной двигатель 1,5 кВт для каждого конвейера.

Пневматические цилиндры для верхнего открытия/закрытия конвейера, макс шаг 160 мм.

F.3. Устройство поперечной резки

Для макс ширины профиля 150 мм

Для макс высоты профиля 60 мм.

Стальная конструкция.

Лопасть из видиа, диаметр 400 мм.

Пневматический цилиндр для хода цилиндра вниз.

Приводной двигатель 1,5 кВт.

Устройства безопасности.

F.3.1. Устройство всасывания стружки

Металлическая конструкция для опоры тканевого воздушного фильтра и приемные полиэтиленовые мешки.

Всасывающий вентилятор из стали.

Макс мощность 2500 м3/ч.

F.4. Стенд / стан сборки для профиля разреза

Стальная структура с подвижными пластинами из алюминия.

Габариты пластины: 500х6000 мм.

Система бокового выталкивания с пневматическим приводом для передвижения профилей в /к приемной наклонной плоскости.

Опция 1. Оборудование для соэкструдированного отделочного слоя

Поз.Е.1. – Экструдер с одним винтом.

Винт, диаметр: 45 мм

Номинальное отношение длины к диаметру: 1:30

Макс скорость винта: 100 об в мин

Е.1.1 Опора стальной сварной рамы

Е.1.2. Бачок (емкость)

Изготовлено из азотированной стали LK3.

Обогрев керамическим обогревателем.

Система охлаждения электро-вентилятора.

Е.1.3. Винты

Изготовлено из азотированной стали LK3.

Е.1.4. Редуктор

Двигатель / коробка передач с помощью ремня и шкива.

Принудительная смазка.

Е. 1.5. Главный двигатель переменного тока

1.5. Главный двигатель переменного тока

Е.1.6. Температура плавления и датчик давления

Поз. Е.2. Дополнительные инструменты для соэктсрудирования

Для пресс-форм для профилей из материала 60х60.

Экструзионная линия по производству профиля

Одношнековый экструдер 75 мм

Производительность: 60-90 кг/ч профиля (в зависимости от размеров и состава смеси)

Редуктор

Система подачи материала

- приводной двигатель: 1/2 л.с., с понижающим редуктором

- питатель: загрузка 50кг., нержавеющая сталь

Шнек

Цилиндр

Управление

- независимая панель управления

- семизонный температурный контроллер

*4 зоны для цилиндра с четырьмя воздуходувками

*1 зона для фланца

*2 зоны для экструзионной головки - инверторный контроль скорости

Калибровочный стол

Тянущее гусеничное устройство

- максимальный размер отреза ШхВ 200х60мм либо 120х100мм

- микрорегуляция скорости отреза

- контроль давления микрозажима

- пневмоконтроль пилы на соответствие скорости линии

- точный и регулируемый контроль длины

- двигатель 1 л.

с., диаметр пилы 14″

с., диаметр пилы 14″

Пылесборник

- двигатель 3л.с.

- звукоуловитель

- мобильное исполнение

Полуавтоматический укладчик

- длина укладчика 3000мм со свайной структурой для сбора в стопки

- максимальная высота 1100мм

- выравнивание укладчика гидравлическое

- гидропривод ЛА л.с.

- настраиваемое пошаговое понижение уровня

Пресс-форма

Пресс-форма 25*25

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Пресс-форма 20*20

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Перфоратор

- двустороннее ударное (одновременно)исполнение

- линейная скорость 10м/мин

- контроль перфорации — инверторный

- 2 сменные головки

Станок для оклейки сеткой с автоматическим питателем

- система управления

- датчик контроля положения сетки

- резервуар термоплавкого клея с изоляцией, защищающей оператора от термических ожогов

Экструдер производительностью 1-12 кг/час

Характеристики экструдера:

- Производительность экструдера: 1 – 12 кг/час

- Входной материал необходимо определить

- Высота оси 1070 мм ± 100 мм

- Диаметр шнека и цилиндра 30 мм

- Экструдер оснащен загрузочным бункером

- Сторона управления будет указана после заказа

- Рама, цвет RAL 5012

- Щит управления, цвет RAL 7035

- Цилиндр горизонтальный и его невозможно перемещать по вертикали

Цилиндр:

- Внутренний диаметр 30 мм с допуском H7

- Обработка цилиндра – азотирование

- Три зоны нагрева.

Каждая зона охлаждается отдельно при помощи вентилятора с производительностью 150 м3/час

Каждая зона охлаждается отдельно при помощи вентилятора с производительностью 150 м3/час - Цилиндр охлаждается в нижней части бункера (заказчик заботится об охлаждающем средстве)

- Температура в нижней части бункера только измеряется и отображается. Эта температура не регулируется.

Шнек:

- Диаметр 30 мм

- Обработка шнека – азотирование

- Рабочая длина шнека 24 L/D

Двигатель экструдера:

- Конический редуктор с двигателем

- Мощность 5,5 кВт

- Напряжение 400/690 В

- Двигатель оснащен независимым охлаждением с мощностью 0,25 кВт

На панели управления экструдера возможно настроить следующие параметры:

- Ручное управления располагается на передней стороне щита управления

- На стороне щита управления будет сделан один служебный разъем 230В/16A/1Ф

- На панели управления экструдера можно настроить следующие характеристики:

- Число оборотов шнека 5 – 90 об / мин

- Старт/стоп экструдера

- Настройка температуры

Значения, отображаемые на дисплее экструдера:

- Температура и давление

- Число оборотов шнека

- Мощность двигателя при эксплуатации

- Температура в нижней части бункера

- Сигнализация

Безопасность:

- Центральная остановка

- Защита от давления (механическая) макс.

давление 6500 Psi (448 бар)

давление 6500 Psi (448 бар)

ПЕНОПЛЭКС 45 теплоизоляция для дорожного строительства

Описание

Высокоэффективный теплоизоляционный материал последнего поколения, изготавливаемый методом экструзии из полистирола общего назначения. Нулевое водопоглощение, высокая прочность, экологичность и низкая теплопроводность — основные преимущества утеплителя ПЕНОПЛЭКС® по сравнению с другими материалами.

Применение

Предназначен для использования в промышленном и гражданском строительстве, является высокопрочным материалом для применения в любых конструкциях, где предъявляются специальные требования по нагрузкам на конструктив. Материал ПЕНОПЛЭКС® 45 активно применяется в дорожном строительстве.

- — гражданском и промышленном строительстве

- — холодильной промышленности

- — автомобильном и железнодорожном строительстве

- — строительстве аэродромов

- — строительстве газопроводов и нефтепродуктопроводов

Плиты ПЕНОПЛЭКС 45.

Плиты предназначены для устройства теплоизоляционных слоев в конструкциях взлетно посадочных полос, автомобильных и железных дорог на вечномерзлых и пучинистых грунтах, а также для защиты от замерзания высоконагруженных полов, фундаментов, эксплуатируемых кровель, доступных автотранспорту. Прочность на сжатие при 10% деформации для этого типа плит составляет не менее 0,5 МПа, т.е. при распределенной нагрузке до 50 тонн на 1 м? материал не разрушается и его деформация по толщине составляет не более 10%.

Теплоизоляционные плиты ПЕНОПЛЭКС 45 производятся методом экструзии из полистирола общего назначения. Процесс экструдирования полистирола обеспечивает получение пеноматериала с однородной структурой, состоящей из мелких закрытых ячеек размером 0,1мм. — 0,2мм. В сочетании с водостойкими свойствами полистирола ячеистая структура обеспечивает чрезвычайно низкое водопоглощение материала, а так же высокую прочность на сжатие и низкую теплопроводность. Теплоизоляционные плиты ПЕНОПЛЭКС 45 рекомендуются использовать в диапазоне температур от — 50°С до + 75°С. В этом температурном режиме все физические и тепло-технические характеристики материала остаются неизменными. Теплоизоляционные плиты Пеноплекс 45 выпускаются в соответствии с ТУ 5767-00246261013-99.

В этом температурном режиме все физические и тепло-технические характеристики материала остаются неизменными. Теплоизоляционные плиты Пеноплекс 45 выпускаются в соответствии с ТУ 5767-00246261013-99.

Теплоизоляция труб с помощью экструдированного пенополистирола

Активно развивающимся направлением является применение материала ПЕНОПЛЭКС 45 в качестве теплоизоляции газо-нефтепроводов в условиях крайнего Севера

Применение трубной изоляции позволяет заменить надземную и полузаглубленную прокладку трубопровода на заглубленную (траншейную), что минимизирует тепловое воздействие трубопровода на вечномерзлые грунты в условиях крайнего Севера. Это позволяет предотвратить растепление грунтов и возможную деформацию трубопровода. Следует отметить, это в два раза сокращается объем земляных работ по созданию песчаной подсыпки, уменьшается срок строительства газопровода и увеличивается его рабочий ресурс.

Теплоизоляция нефтепроводов

Данный вид теполизоляции значительно снижает затраты по их эксплуатации, т.к. сводит к минимуму возможность временного выхода из строя нефтепровода из-за влияния низких температур на нефть (особенно в случаях высокой парафинизации).Теплоизоляция трубопродоводов Надежная теплоизоляция водопроводов, водозаборных сооружений, систем канализации и теплотрасс. Благодаря высокой механической прочности материал не требует

дополнительной внешней защиты (кожухов). Защита трубопроводов от механических повреждений

Высокие прочностные характеристики

Обеспечивают надежную защиту трубопроводов от механических повреждений, в том числе острых скалистых пород. Примером может служить строительство газопровода Голубой поток, где сегменты из экструзионного пенополистирола применены для защиты газопровода на участках активных тектонических разломов.

Такая защита позволяет сохранить гидроизоляцию трубопровода и минимизирует воздействие грунта в случае землетрясения.