Технология производства экструдированного пенополистирола: изготовление

Экструдированный пенополистирол – однородный синтетический материал. В его прочной микроструктуре распределена масса ячеек, составляющих единое тело.

Экструдированный пенополистирол является однородным материалом-утеплителем, который состоит из нескольких пористых ячеек.

Диаметр ячеек очень мал – примерно одна десятая миллиметра, внутри они полые и абсолютно герметичные, то есть имеют капиллярность, приближенную к нулю. Именно это и делает полистирол уникальным материалом с идеальными характеристиками, такими, как:

Схема пенополистирола в качестве утеплителя.

- Низкая теплопроводность пенополистирола.

- Прочность.

- Легкость.

- Влагостойкость, которая обеспечивается очень низкой степенью водопоглащения.

- Сохранение своих свойств под воздействием очень низких температур.

- Отличные звукоизоляционные показатели пенополистирола.

- Долговечность.

- Высокие гигиенические свойства, которые обеспечиваются стойкостью к образованию плесени, росту и размножению бактерий на поверхности пенополистирола.

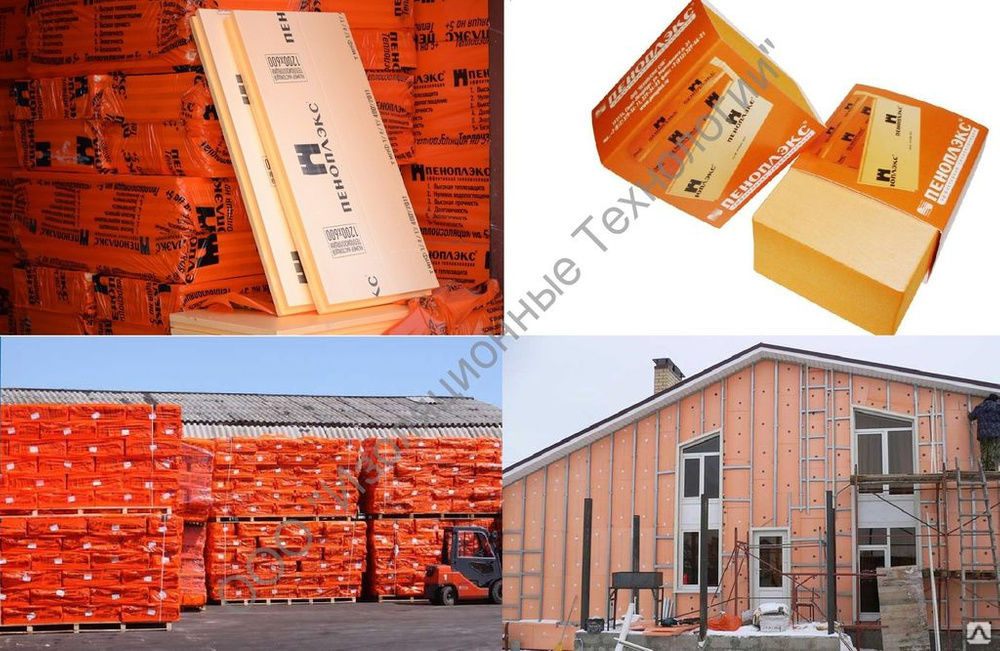

Все эти свойства пенополистирола делают его идеальным утеплителем. В этом качестве он и используется уже более 70 лет, являясь лидером продаж в этой сфере строительного рынка. В странах Европы и Соединенных Штатах он уже давно вытеснил применение пенопласта.

В нашей стране пенополистирол также набирает популярность благодаря своим эксплуатационным характеристикам и относительно небольшой цене.

Спрос на экструдированный полистирол в России каждый год увеличивается приблизительно на тридцать процентов. Нашел свое широкое применение экструдированный полистирол и в пищевой промышленности для производства тары для упаковки пищевой продукции. Не сложная технология производства полистирола делает возможным его изготовление на небольших производственных линиях.

Технология производства экструдированного пенополистирола

Производство экструдированного пенополистирола – его вспенивание посредством фреонов.

Поначалу технология производства экструдированного пенополистирола представляла собой его вспенивание посредством фреонов. После многочисленных протестов экологов и проведения исследований, установивших, что фреоны входят в список веществ, применение которых участвует в разрушении озонового слоя Земли, в производстве пенополистирола стали использовать углекислый газ СО² как вспенивающий агент.

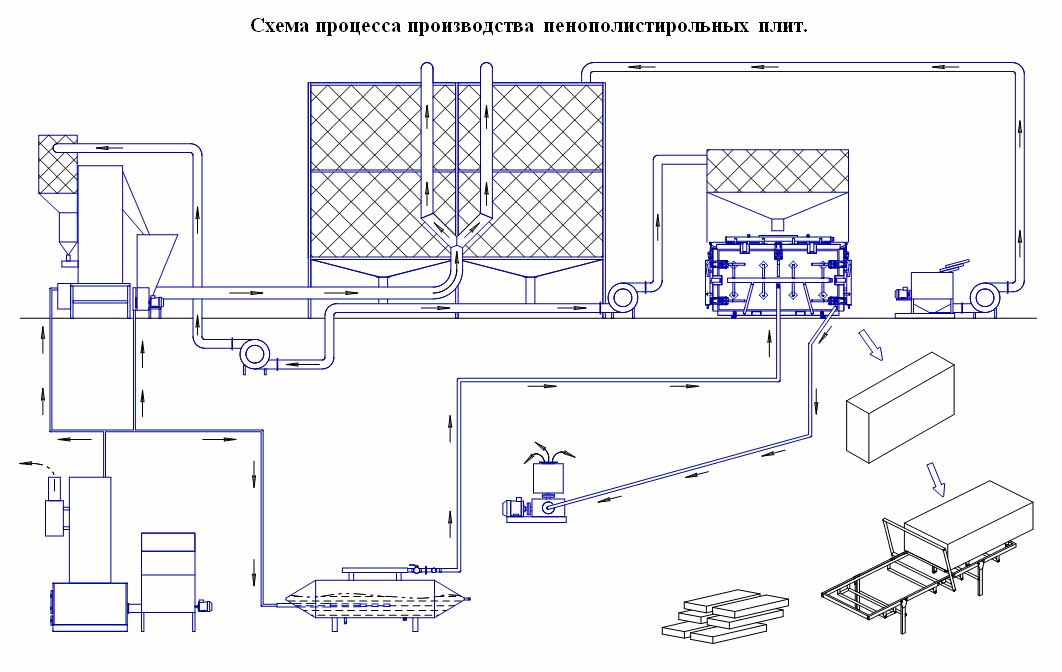

В общих чертах процесс изготовления выглядит так:

- В сырье (суспензионный полистирол) вводятся необходимые добавки для обеспечения противопожарных свойств (антипирены), для обеспечения лучшего распределения осветлителя (нуклеаторы), а так же красители или пигменты. Далее производится процесс загрузки.

- Производится предварительное вспенивание и вылеживание вспененных гранул.

- Спекание и формовка.

- Обработка в тянущем устройстве.

- Полотно охлаждается естественным путем, при этом происходит окончательное вспенивание. Иногда на мощных производственных линиях применяется принудительное охлаждение методом перекладывания.

- Процесс стабилизации.

- Обработка поверхности до достижения гладкости поверхностей.

- Процесс нарезки и упаковки пенополистирола.

Вернуться к оглавлению

Поэтапное описание технологии и особенностей производства экструдированного полистирола

Вернуться к оглавлению

Загрузка сырья в бункер вспенивающего устройства

Суспензионный полистирол является сырьем для пенополистирола.

Сырьем для производства пенополистирола является суспензионный полистирол, вес при насыпке которого приблизительно равен 500 г на кубический м объема (после вспенивания увеличивается до 15-100 кг). Каждая партия сырья имеет свое время, необходимое для вспенивания, которое должно строго выдерживаться. При превышении временных границ происходит разрушение гранул. В технологии производства вспененного полистирола учитывается качество сырья.

Сырье поступает на склады производства обычно упакованным в мешки по 25 кг или в так называемых биг-багах – мягких контейнерах большого размера и грузоподъемности, имеющих стропы петли для погрузки. Условия хранения сырья должны быть строго соблюдены. Оно должно храниться на поддонах при температуре от 20-25ºC. Сырье не предназначено для длительного хранения, так как со временем могут меняться временные показатели вспенивания. Технология хранения обычно указывается на упаковке.

Условия хранения сырья должны быть строго соблюдены. Оно должно храниться на поддонах при температуре от 20-25ºC. Сырье не предназначено для длительного хранения, так как со временем могут меняться временные показатели вспенивания. Технология хранения обычно указывается на упаковке.

Перед загрузкой сырья производится механическое перемешивание гранул полимера с добавками-модификаторами. Каждая из них выполняет свою функцию. Помимо уже перечисленных выше для улучшения однородности и мелкой структуры пор добавляют стабилизаторы-нуклезиаты, антипиреновые добавки для повышения огнестойкости, термостабилизаторы и антиоксиданты для защиты от термоокислительной диструкции, абиотические добавки для исключения плесневения. Возможно введение антистатических и синергических добавок. Технология введения добавок подбирается с учетом марки экструдированного пенополистирола.

Вернуться к оглавлению

Приспособления для загрузки

Гибкие шнеки состоят из мягкой трубы и стальной спирали.

Все современные линии оснащены обеспечивающими высокую пропускную способность приспособлениями для загрузки. Более того, производители предусматривают резервные возможности, если будет необходимо увеличение объемов производства пенополистирола. К устройствам подачи предъявляются высокие требования по надежности и способности транспортировки сырья без его повреждения. Более надежными считаются механические подающие устройства.

- Шнеки жесткие определенного диаметра, к которым подсоединена загружающая воронка. Главные преимуществом шнека считается возможность обеспечения при необходимости транспортировки сырья на большие расстояния (до 10 м). Именно жесткий шнек способен обеспечить максимальную сохранность сырья от механического повреждения.

- Гибкие шнеки. Состоят из мягкой трубы и проталкивающего устройства – стальной спирали. Главное достоинство – способность обеспечить как вертикальную, так и горизонтальную подачи. Работают в прерывистом режиме из-за невозможности синхронизации подачи сырья и наполнения бункера предварительного вспенивания.

- Инжектор для подачи сырья, который вставляется непосредственно в бункер. Оснащен всасывающей трубкой, которая заканчивается штуцером. Для сокращения количества всасываемого с материалом воздуха оснащается регулирующими устройствами. Обеспечивает высокую скорость подачи сырья. Однако это скорее недостаток, чем достоинство, так как повышается вероятность повреждения гранул сырья, а так же из-за попадания воздуха снижается производительность и рентабельность производства.

- Вакуумная подача. Производится посредством воздуходувки, работающей при низком давлении, которое автоматически захлопывает клапан загрузки. Воздух выкачивается через фильтр. Работает по прерывистой схеме. Несмотря на малые диаметры подающего устройства, подача сырья происходит в очень высоком скоростном режиме, так что степень повреждения загружаемого материала очень велика.

Вернуться к оглавлению

Процесс предварительного вспенивание и вылеживание сырья

Процесс вспенивания гранул пенополистирола.

Свободное или предварительное вспенивание гранул происходит в предвспенивателе при температуре от 100-110°С и давлении 16-0,22 кг/см². Он состоит из емкости с отверстиями для подачи пара в днище и активатора для размешивания. В процессе вспенивания при обработке паром сырье увеличивается приблизительно в 30-50 раз. Целостность и замкнутость ячеек при этом не нарушается. Далее гранулы сырья под давлением поднимаются вверх и в окно выгрузки выдавливаются в промежуточный бункер, из которого транспортируются пневмотранспортом (система труб и вентиляторов) в бункер вылеживания. Здесь происходит стабилизация давления в расширившихся при вспенивании гранул. Здесь же происходит частичное замещение вспенивающего агента на воздух. Вспенивающий агент вытесняется, а частицы воздуха занимают их место.Технология контроля над процессом осуществляется вручную при помощи весов и мерных емкостей.

Вернуться к оглавлению

Процесс вторичного вспенивания

После выдержки в бункере вылеживания вспененные гранулы сырья вновь подвергаются термической обработке, еще раз увеличиваются в объеме, а так как этот процесс происходит в замкнутом пространстве, то увеличивающиеся в объеме сферические частицы вынуждены «спекаться», деформируясь в многогранники.

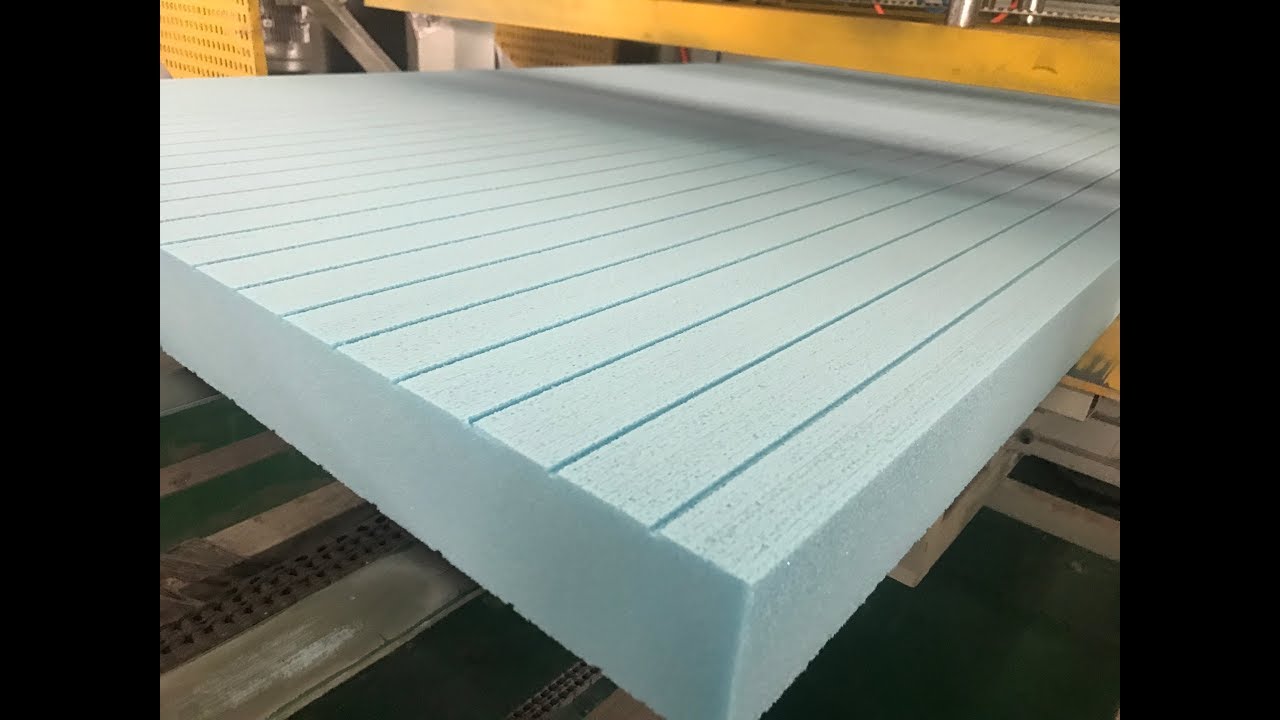

Обработка поверхности, нарезка и упаковка экструдированного полистирола

Виды обработанной поверхности экструдированного полистирола.

Далее происходит выравнивание листов пенополистирола для достижения ровной поверхности. Полотно обрезается с боков, сверху и снизу. Получив правильные геометрические линии, его разрезают на листы необходимых размеров. Технология выравнивания и нарезки пенополистирола на современных линиях автоматизирована.

Производится дробление и гранулирование обрезки, после чего она снова поступает в производство.

Для больших производств рентабельным является применение устройства для дополнительного охлаждения листов, которое позволяет сократить время охлаждения путем перекладывания листов пенополистирола устройством карусельного типа. Лист охлаждается очень быстро, приблизительно за минуту.

Упаковываются листы пенополистирола, уложенные стопами, специальной упаковочной пленкой стретч-худ.

Вернуться к оглавлению

Типы установок для производства экструдированного полистирола

Процесс производства экструдированного полистирола.

Можно выделить три типа экструзионных установок, которые используется для изготовления экструдированного пенополистирола:

- Установки с одночервячным единичным агрегатом.

- Установки с двухчервячным двойным агрегатом.

- Тандемные установки с парой последовательно установленных агрегатов.

Экструдер представляет собой закрытую линию с поэтапным нагревом и охлаждением.

Шнеки устройства загружают и перемешивают гранулы сырья. Одночервячные экструдеры и двухчервячные экструдеры имеют сходный принцип действия, однако двухчервячные при своей компактности способны создавать более высокое давление в бункерах, что позволяет снижать температуру, что, в свою очередь, приводит к сокращению времени производственного цикла. Поэтому они более экономичны и рентабельны. Оба вида экструдеров лучше применять в небольших производствах.

Но самыми выгодными для производителя являются тандемные установки. Они наиболее рентабельны на больших, многотоннажных производствах пенополистирола, так как процесс разделен между двумя агрегатами. В одном происходит плавление и насыщение паром, во втором происходит гомогенизация, охлаждение формовка.

Перспективы приобретения оборудования для экструдированного пенополистирола

Оглавление Скрыть ▲ Показать ▼Огромный потенциал для роста, которым обладает российский рынок утеплителей на основе экструдированного пенополистирола (XPS, ЭППС), преодолевает даже трудности, связанные с экономической эффективностью реализации теплоизоляционного материала в регионах, удаленных от больших заводов. Именно поэтому, предложения оборудования для экструдированного пенополистирола, предназначенного для выпуска современного утеплителя в небольших объемах, пользуется определенным спросом у малого и среднего бизнеса.

Именно поэтому, предложения оборудования для экструдированного пенополистирола, предназначенного для выпуска современного утеплителя в небольших объемах, пользуется определенным спросом у малого и среднего бизнеса.

Локальное изготовление XPS утеплителя – оптимальный вариант

Значительный ежегодный рост потребления ЭППС утеплителей свидетельствует о том, что российский рынок еще далек до насыщения. Среди причин сложившейся ситуации, на которые указывают эксперты, особое значение имеют:

- большая потребность строительных организаций и частных лиц в современном эффективном утеплителе;

- климатические особенности требуют больше утеплителя, чем в условиях иных стран;

- большие расстояния между изготовителем и конечным потребителем тормозят насыщение рынка.

Актуальным становится локальное изготовление выдавленного пенополистирола, для чего и необходимо компактное оборудование для производства пенополистирола экструдированного. Своеобразная технологическая революция, осуществленная рядом азиатских компаний, позволяет среднему и малому бизнесу приобрести недорогое оборудование для изготовления экструдированного пенополистирола, производительность которого соответствует локальным масштабам. Приобретая подобный комплект оборудования для производства экструдированного пенополистирола, которое окупится в течении 2-х лет, предприниматель имеет возможность предложить покупателям конкурентоспособный товар, в стоимость которого не будут включены транспортные затраты.

Приобретая подобный комплект оборудования для производства экструдированного пенополистирола, которое окупится в течении 2-х лет, предприниматель имеет возможность предложить покупателям конкурентоспособный товар, в стоимость которого не будут включены транспортные затраты.

Естественно, что приобретение оборудования для экструдированного пенополистирола должно иметь конкретный бизнес план, в котором учитывается:

- прогнозируемая потребность региона в XPS утеплителе;

- предполагаемая цена реализации экструдированного пенополистирола;

- способы доставки готового утеплителя покупателям;

- предполагаемый срок окупаемости инвестированных средств;

- выбор оборудования для экструдированного пенополистирола, исходя из страны производителя (купить европейское оборудование для экструдированного пенополистирола либо остановить свой выбор на более дешевом из Китая).

Принципиальная схема производства ЭППС утеплителей

Базовое оборудование для производства пенополистирола экструдированного в большинстве своем состоит из следующих элементов:

- Оборудование, осуществляющее смешивание добавок и полистирола, с последующей подачей в экструдер (формующее устройство).

- Система, обеспечивающая подачу вспенивателя для быстрого расплавления и смешивания с полистиролом.

- Статический миксер.

- Формующее устройство, позволяющее придать вспененному полистиролу форму листа.

- Калибрационный аппарат.

- Охлаждающая секция.

- Вытяжная система.

- Оборудование для обработки экструдированного пенополистирола, позволяющее выполнить обрезку кромок, а также окончательную отрезку сформованного теплоизоляционного листа.

Современное оборудование, позволяющее наладить выпуск в небольших количествах XPS утеплителя, в обязательном порядке оснащается:

- гидравлической системой смены фильтров, позволяющих менять фильтрующие устройства при подаче пенополистирола для расплавления и смешивания со вспенивателем, не останавливая производственный процесс;

- устройствами для повторной переработки отходов из выдавленного пенополистирола.

Выбирая производственные линии, не следует нацеливаться лишь на европейское оборудование для экструдированного пенополистирола, так как это может снизить экономическую эффективность задуманного бизнес-проекта. Ведь стоимость производственных установок из азиатского региона значительно ниже, а подобрать оптимальный по мощности и цене вариант – легче.

Технологии, используемые при изготовлении современного утеплителя из выдавленного под большим давлением пенополистирола, принципиально не отличаются. Важным фактором является технологическая дисциплина, качество обработки готовых листов утеплителя.

Оборудование для производства XPS

Компания «Green Earth®» производит следующую линейку оборудования для производства утеплителя:

| Степень автоматизации | |||

| Производительность линии, кг/час | Полностью автоматическая | Полуавтоматическая | |

| GES-75/GED-200 | 450 — 600 | • | • |

| GES-85/GED-250 | 600 — 800 | • | — |

| GES-95/GED-300 | 1000 — 1200 | • | — |

| GES-120/GED-400 | 1200 — 1500 | • | — |

| GES-135/GED-500 | 1500 — 2000 | • | — |

Примечание: Первая цифра в названии (75, 85, 95, 120, 135) означает диаметр шнека первого экструдера в миллиметрах. Первые экструдера компании «Green Earth®» являются двухшнековыми. Вторая цифра в названии (200, 250, 300, 400, 500) означает диаметр шнека второго экструдера в миллиметрах. Второй экструдер одношнековый.

Первые экструдера компании «Green Earth®» являются двухшнековыми. Вторая цифра в названии (200, 250, 300, 400, 500) означает диаметр шнека второго экструдера в миллиметрах. Второй экструдер одношнековый.

Используемый полимер: полистирол общего назначения (GPPS), первичный и/или вторичный.

Примечание: Возможность работы с использованием 100% вторичного полистирола.

Вспенивающие агенты: основные агенты: CO2 и этанол. Дополнительные агенты: HFC, LPG, DME.

Примечание: При изготовлении плиты толщиной от 30 до 100 мм используются вспенивающие агенты СО2 + этанол. Для производства плиты толщиной 20 мм и от 100 до 180 мм требуется введение третьего вспенивателя.

Используемые добавки: Огнестойкие добавки (антипирены), красители (пигменты), нуклеирующий агент (тальк, концентрат талька).

Параметры готовой продукции:

Вид продукции: Плиты из экструдированного пенополистирола

Ширина: 600 – 1200 мм

Длина: 1200 — 3000 мм

Толщина: 20 — 180 мм

Допустимая плотность: 26 — 70 кг / м3

Прочность на сжатие: 200 — 800 кПа

Комплектация и особенности полуавтоматической линии:

- Однокомпонентная система подачи сырья, рассчитана на предварительное смешивание компонентов.

- Система управления с ручной настройкой режимов работы оборудования.

- Первый двухшнековый экструдер, патент на изобретение. В первом экструдере происходит нагрев, расплав и перемешивание сырья, подача вспенивателей.

- Система подачи вспенивателей, патент на изобретение.

- Система охлаждения экструдеров с ручной регулировкой температур охлаждения и нагрева.

- Гидравлическое устройство замены сеток фильтра

- Второй одношнековый экструдер, патент на изобретение. Во втором экструдере происходит гомогенизация массы расплава и вспенивателей с последующим охлаждением.

- Статический смеситель. Предназначен для дополнительного перемешивания компонентов и вспенивателей.

- Формующая головка – фильера.

- Калибратор, патент на изобретение и тянущее устройство. Формирование ленты утеплителя по заданным параметрам.

- Система рольгангов для охлаждения.

- Устройство для формирования продольной кромки ленты утеплителя.

- Устройство для тиснения поверхности, шлифовка поверхности для лучшей адгезии, нарезка продольных канавок (например, для использования в сэндвич-панелях). Устанавливается опционально, по требованию Заказчика.

- Поперечный резчик (патент на изобретение). Устройство для нарезки ленты утеплителя на плиты заданной длины.

- Устройство для формирования L-кромки (четверти). Устанавливается опционально, по требованию Заказчика.

- Укладчик-штабелер. Устанавливается опционально, по требованию Заказчика.

- Автоматический упаковщик. Устанавливается опционально, по требованию Заказчика.

- Гранулятор. Предназначен для переработки обрезков ленты утеплителя в гранулу полистирола, и повторного использования в производстве.

Комплектация и особенности автоматической линии (основные отличия от полуавтоматической):

- Гравиметрическая система подачи сырья, 4-6 компонентов (марки IKV, Германия).

Данная система обладает высокой точностью подачи компонентов, что позволяет идеально настроить рецептуру.

Данная система обладает высокой точностью подачи компонентов, что позволяет идеально настроить рецептуру. - Запатентованная система автоматического контроля температуры. Состоит из 12-14 отдельных устройств, каждый из которых контролирует температурный режим на отдельных участках линии.

- Единый центр управления работой линии с возможность удаленного доступа для корректировки и контроля. Система поддерживает заданные параметры, при необходимости корректируя режимы работы оборудования, подачу вспенивателей, подачу сырья и т.д.

Технология производства пенопласта и экструдированного пенополистирола

Оглавление:- Этапы производства пенополистирола

- Вспенивание гранул полистирола

- Сушка и вылеживание вспененных гранул

- Производство блоков и их резка

- Экструдированный пенополистирол

Для изготовления пенополистирола (пенопласта) необходим суспензионный полистирол. Гранулы этого материала могут быть различного размера от 0,4 до 3,2 мм (в зависимости от марки сырья). В состав гранул входит легкокипящий компонент пентан, способствующий их увеличению в несколько раз при определенных условиях. Именно на этом свойстве материала основывается технология производства пенополистирола.

В состав гранул входит легкокипящий компонент пентан, способствующий их увеличению в несколько раз при определенных условиях. Именно на этом свойстве материала основывается технология производства пенополистирола.

Схема наружного утепления с помощью пенополистирола.

Этапы производства пенополистирола

Заключается технология изготовления пенопласта во вспенивании суспензионного полистирола. Чтобы получить необходимый результат, применяют пар. Далее происходит спекание гранул. Затем формируется крупногабаритный блок, который впоследствии режется на листы. Но, прежде чем загрузить сырье в бункер, выполняется механическое перемешивание гранул с различными добавками-модификаторами.

Чтобы готовый материал был более огнестойким, в его состав добавляются антипиреновые добавки. Для защиты пенопласта от воздействия тепла и кислорода применяют антиоксиданты и термостабилизаторы, для предотвращения плесневения абиотические компоненты. При производстве экструдированного пенополистирола вводятся стабилизаторы-нуклезиаты, которые способствуют получению более однородной и мелкой структуры пор.

Вспенивание гранул полистирола

Технологическая схема производства листового пенополистирола.

Вспенивание суспензионного полистирола происходит в два этапа. Причем для каждой партии сырья определяется оптимальное время на прохождение данной стадии. Оно зависит от качества сырья. Этот период должен строго соблюдаться, так как если происходит увеличение временных интервалов, то гранулы могут разрушаться.

Первый этап обработки материала проходит в предвспенивателе. Этот агрегат емкость с отверстиями в днище, через которые происходит подача пара. Также он оснащен активатором для размешивания гранул. Во время вспенивания (около 5 минут) в емкости поддерживается температура около 100-110° С.

Процесс вспенивания происходит следующим образом. Благодаря действию водяного пара активизируется пентан, который входит в состав гранул суспензионного полистирола. Они размягчаются и вырастают в объеме, при этом количество материала может увеличиться в 30-50 раз. Целостность и герметичность ячеек сохраняются.

Целостность и герметичность ячеек сохраняются.

Чтобы процесс вспенивания происходил с ускорением, гранулы перемешиваются при помощи механического активатора. В конце этого цикла материал под давлением поднимается. Через окно выгрузки выталкивается в промежуточную емкость, а затем при помощи пневмотранспорта перемещается в бункер для вылеживания.

Вернуться к оглавлениюСушка и вылеживание вспененных гранул

Схема пенополистирола в качестве утеплителя.

В гранулах полистирола, которые были вспенены, заключается около 10-15% влажности. Внутри них присутствует разрежение, так как происходила конденсация остатков пентана и пара. В результате под воздействием этих факторов может произойти сжатие гранул, что повлечет снижение объема материала и увеличение насыпной плотности. Именно по этой причине технология производства пенопласта предусматривает этап высыхания.

Цель данной стадии:

- укрепление наружных стенок гранул,

- восстановление внутреннего давления.

Благодаря тому, что теплый воздух (около 35° С) проникает в ячейки материала, полистирол приобретает нужные параметры сопротивления сжатию. Причем чем ниже у материала насыпная плотность, тем быстрее будет поглощаться воздух.

Процесс сушки занимает около 5 минут. В некоторых случаях он совмещается с этапом транспортировки. Во время перемещения материала влажность может быть снижена до 6-3%. Кроме потери влажности, сушка способствует значительному увеличению текучести материала.

Схема основных видов пенополистирола.

Это, в свою очередь, позволяет заполнять бункера для вылеживания более эффективно. Эти специальные устройства представляют собой металлическую основу с фиксированным мешком из воздухопроницаемой ткани. В них хранят гранулы при температуре, не превышающей 22-28° С. Продолжительность может составлять от 6 часов до суток. Зависит это время от объемного насыпного веса гранул: при снижении веса срок увеличивается, но он не должен превышать 14 суток, так как за такой период изопентан улетучивается и гранулы теряют способность к вспениванию.

Между тем способов вылеживания существует несколько. Чтобы сократить время выдержки, применяется метод перекачивания гранул при помощи воздушного потока из бункера в бункер. При таком подходе достаточно 2-3 часов для приобретения материалом необходимых показателей водопоглощения и прочности.

Вернуться к оглавлениюПроизводство блоков и их резка

Производство или выпекание блоков проводится в специальной блок-форме. Это устройство из стали в виде прямоугольника имеет двойные стенки, причем внутренняя часть перфорированная (это необходимо для подачи пара).

Схема панели из пенополистирола.

После прогревания формы в нее засыпаются гранулы, и она герметично закрывается. Повторное вспенивание проводится также под воздействием водяного пара под давлением.

На качество пенополистирола влияет своевременное прекращение процесса формирования. Если он прерван раньше необходимого срока, то недостаточно вспененные гранулы плохо сплавятся. Если же материал передержан, то ячейки разрушаются и появляются усадочные явления. В обоих случаях качество изделия значительно ухудшается.

В обоих случаях качество изделия значительно ухудшается.

После этого следует процесс охлаждения. Полученные блоки размещаются в цехе, где могут находиться от 12 до 720 часов. За это время материал теряет излишнюю влажность. Именно ее избыток не позволяет производить резку сразу же после охлаждения. Чтобы получить плиты нужной толщины, используется автоматический станок. А в качестве режущего элемента применяются разогретые нихромовые струны. На заключительном этапе листы помещают на станок с вертикальной резкой и торцуют.

Вернуться к оглавлениюЭкструдированный пенополистирол

Процесс производства экструдированного пенополистирола несколько отличается от изготовления пенопласта, хотя по химическому составу эти материалы довольно схожи. Экструзия это своеобразный технологический процесс, который заключается в выдавливании материала, имеющего высокую вязкость. Пропускается такое сырье через экструзионную головку особенное формующее приспособление, которое позволяет получить изделие, имеющее поперечное сечение нужной формы.

Исходным материалом для экструдированного пенополистирола служит полистирол общего назначения.

Таблица характеристик экструдированного пенополистирола.

Гранулы вспенивают, но не при помощи водяного пара, а с использованием специального агента.

Ранее в качестве вспенивающих материалов для получения экструдированного пенополистирола использовались различные фреоны (жесткие, мягкие и их смеси). Сейчас применяют безфреоновые компоненты на основе СО2.

Для изготовления экструдированного пенополистирола создаются определенные условия, которые запускают процесс преобразования полистирола. Как и при производстве пенопласта, гранулы вспенивают, и получается вязкотекучая масса. Согласно технологии идет обработка не отдельных гранул, а жидкообразного вещества.

Готовый материал состоит из массы закрытых ячеек, которые наполнены воздухом, и обладает цельной микроструктурой. Размеры ячеек составляют 0,1-0,2 мм.

По окончании производства остатки вспенивателя, как правило, на протяжении суток вытесняются окружающим воздухом. В готовом материале между ячейками отсутствуют микропоры.

В готовом материале между ячейками отсутствуют микропоры.

При точном соблюдении технологии производства как обычного пенопласта, так и экструдированного пенополистирола, получается легкий и прочный материал, обладающий низкой теплопроводностью и паропроницаемостью, а также устойчивый к водопоглощению.

Оборудование для экструдированного пенополистирола XPS

Линии производства экструзионного пенополистирола XPS на вспенивателях Со2 без применения фреона. Линия экструзии основана на самых современных технологиях, что позволяет изготавливать действительно качественный, надежный и долговечный теплоизоляционный материал.

Экструзионный пенополистирол XPS — теплоизоляционный материал с равномерно распределенными замкнутыми ячейками, который не дает усадки и набухания, не впитывает воду, не подвержен гниению. XPS применяется в общегражданском строительстве при устройстве теплоизоляции фундамента, кровли, полов, утеплении фасадов. Экструдированный пенополистирол относится к классу экологически чистых материалов, что делает его вне конкуренции в ряду других утеплителей.

Наш завод занимает доминирующее положение в области оборудования для производства экструзионного пенополистирола с большой производительностью. Наша компетенция позволяет нам вести проекты от консультационного обслуживания до создания производственных команд на предприятиях, с возможностью исполнить проект «под ключ». Наши линии экструзии листов XPS занимают первое место в Китае. Мы производители первой графитовой линии для EPS в Китае. Входим в Топ-5 экспортеров оборудования по экструзии в Китае. Наша компания — ведущий поставщик линии экструзии листов XPS со вспенивателем СО2, мы принимаем участие в проекте ЮНИДО (Организация Объединенных Наций по промышленному развитию)/ФЕКО (Офис внешнеэкономического сотрудничества), проект посвящен выводу из употребления гидрохлорфторуглеродов (ГХФУ).

Технологический процесс производства экструзионного пенополистирола

С помощью вакуумных загрузчиков компоненты подаются в систему подачи, которая в соответствии с заданной рецептурой осуществляет гравиметрическое дозирование сырья в экструдер. Все бункеры контролируются интегрированной системой управления. В первом экструдере происходит нагрев, расплав и перемешивание сырья, подача вспенивателей. В качестве вспенивателей выступают: СО2, этанол, HFC, LPG, DME. Углекислый газ и этанол являются основными агентами, это значительно снижает себестоимость готовой продукции по сравнению с линиями, работающими только на фреоне. Во втором экструдере происходит гомогенизация массы расплава и вспенивателей с последующим охлаждением. Дополнительное перемешивание ингредиентов происходит в статическом смесителей, который находится после второго экструдера. Горячий расплав выходит из фильеры — формующей головки. Внутри полистирольной массы, вспениватель переходит в газообразное состояние, происходит резкое увеличение в объеме массы полистирола. Лента полистирола проходит калибрующее устройство, формируя фиксированную толщину листа XPS и затем движется по рольгангам и охлаждается. После, лента утеплителя проходит машину для обрезки кромки, нарезки по длине и ширине, при необходимости фрезеруется L-кромка.

Все бункеры контролируются интегрированной системой управления. В первом экструдере происходит нагрев, расплав и перемешивание сырья, подача вспенивателей. В качестве вспенивателей выступают: СО2, этанол, HFC, LPG, DME. Углекислый газ и этанол являются основными агентами, это значительно снижает себестоимость готовой продукции по сравнению с линиями, работающими только на фреоне. Во втором экструдере происходит гомогенизация массы расплава и вспенивателей с последующим охлаждением. Дополнительное перемешивание ингредиентов происходит в статическом смесителей, который находится после второго экструдера. Горячий расплав выходит из фильеры — формующей головки. Внутри полистирольной массы, вспениватель переходит в газообразное состояние, происходит резкое увеличение в объеме массы полистирола. Лента полистирола проходит калибрующее устройство, формируя фиксированную толщину листа XPS и затем движется по рольгангам и охлаждается. После, лента утеплителя проходит машину для обрезки кромки, нарезки по длине и ширине, при необходимости фрезеруется L-кромка. Обрезки ленты подаются в систему рециклинга, для грануляции и повторного использования в новом цикле. Готовые листы подаются в штабелер, где формируются пачки. Из штабелера пачки плит подаются в зону автоматической упаковки. Готовая продукция отвозится на теплый склад для выстаивания и дегазации (замещения вспенивающих газом воздухом), чтобы избежать деформации плиты.

Обрезки ленты подаются в систему рециклинга, для грануляции и повторного использования в новом цикле. Готовые листы подаются в штабелер, где формируются пачки. Из штабелера пачки плит подаются в зону автоматической упаковки. Готовая продукция отвозится на теплый склад для выстаивания и дегазации (замещения вспенивающих газом воздухом), чтобы избежать деформации плиты.

Предлагаем линии экструзии листов XPS производительностью 200-2000 кг/час. Интеллектуальная точная система контроля температуры и давления способствует производству высококачественной продукции. Возможная толщина листов 20-150 мм, ширина 600-1200 мм.

Экструзионная система.Одношнековый экструдер

По сравнению с двухшнековым экструдером, одношнековый экструдер сохраняет свой статус во многих применениях. Возможный диаметр шнека 20-400 мм, производительность 5-5000 кг/ч.

Серия TDD с высокоэффективным одношнековым экструдером обладает инновационными функциями, которая в основном сосредоточена на энергосберегающем, более точном управлении процессом и более высокой производительности. Снижение удельного энергопотребления, на 30% меньше, чем у традиционных экструдеров. Высокая производительность может быть увеличена на 50% чем у экструдера с одинаковым диаметром. Лучше эффект смешивания. Точный и аккуратный контроль процесса. Более широкое применение: рециркуляция, компаундирование, экструзия труб и экструзия листа / пленки

Снижение удельного энергопотребления, на 30% меньше, чем у традиционных экструдеров. Высокая производительность может быть увеличена на 50% чем у экструдера с одинаковым диаметром. Лучше эффект смешивания. Точный и аккуратный контроль процесса. Более широкое применение: рециркуляция, компаундирование, экструзия труб и экструзия листа / пленки

Двухшнековый экструдер

Двухшнековый экструдер — большой вклад в качество конечного продукта и изменение процесса производства. Оборудование обеспечивает достаточное перемешивание и дисперсию при точном контроле температуры. Охлаждение играет большую роль в производстве пенопласта, которое имеет непосредственное влияние на качество продукта. Наш оригинальный дизайн канала охлаждения обеспечивает достаточную холодопроизводительность и стабильный контроль температуры. Уплотнение всегда является большой проблемой при использовании CO2. Инновационный метод уплотнения перманентно решает эту проблему.

Трехшнековый экструдер

Параллельный трехшнековый экструдер специально разработан для лучшего рассеивания и большей производительности. Свободный объем шнека увеличен на 40%. Супер дисперсия и распределение. Особенности узкого RTD. Идеальное самоочищение. Более высокий крутящий момент и пропускная способность

Свободный объем шнека увеличен на 40%. Супер дисперсия и распределение. Особенности узкого RTD. Идеальное самоочищение. Более высокий крутящий момент и пропускная способность

Модель | Диаметр шнека. мм | Скорость вращения, об/мин | L/D | Мощность, кВт | Производ-ть, кг/ч |

SAT-T52 | 51.4 | 600 | 32-64 | 110 | 300-400 |

SAT-T65 | 62.4 | 600 | 32-64 | 160 | 500-700 |

SAT-T75 | 71 | 600 | 32-64 | 250 | 800-1200 |

Система дозирования вспенивающих агентов

Вспенивающий агент при производстве экструзионного пенополистирола XPS: Со2, CFC, HCFC и др. . Каждый из них имеет свои собственные характеристики потока. Мы предлагаем интегрированную систему дозирования вспенивающего агента. Сверхкритическая система закачки и дозирования CO2 считается большой проблемой. С помощью многолетнего испытания наша система обработки СО2 предлагает профессиональную продукцию. Переменные физические свойства СО2 затрудняют измерение и дозирование. Система управления включает в себя контроль температуры, контроль давления и контроль массового расхода, кроме того, баланс между параметрами обработки.

. Каждый из них имеет свои собственные характеристики потока. Мы предлагаем интегрированную систему дозирования вспенивающего агента. Сверхкритическая система закачки и дозирования CO2 считается большой проблемой. С помощью многолетнего испытания наша система обработки СО2 предлагает профессиональную продукцию. Переменные физические свойства СО2 затрудняют измерение и дозирование. Система управления включает в себя контроль температуры, контроль давления и контроль массового расхода, кроме того, баланс между параметрами обработки.

Мы предоставляем полный комплект технологической лини, включая калибратор, тянущее устройство, машину обрезку кромки, автомат для резки, укладчик, автоматическую упаковочную систему. Мы настраиваем аксессуары в соответствии с конечной целью клиента или существующим зданием. Планировщик поверхности, установка фрезерования поверхности, тиснение, установка фрезерования канавок по боковой стороне (SL,TG ). Обратитесь в наше компанию с запросом, и мы предоставим вам подробное технико-коммерческое предложение.

Экструдированный пенополистирол производство

Технология производства экструдированного пенополистирола была разработана еще в далекие пятидесятые годы 20го века известной американской компанией «The Dow Chemical Company». Данная технология достаточно быстро завоевала высокую популярность, и ее успех был обусловлен, прежде всего, созданием отдельных линий специального оборудования и многократным улучшением параметров переработки и вспенивания материала при его экструзии.

Благодаря своей уникальной структуре экструдированный пенополистирол обладает великолепной очень высокой плотностью на сжатие, и кроме того, чрезвычайно стабильными теплоизоляционными характеристиками, которые в большой степени превышают усредненные значения большинства других изоляционных материалов. Этот материал является в высокой степени морозостойким и долговечным, кроме того, он в высокой степени химически устойчив и не подвергается процессам гниения. Такой материал может приклеиваться даже горячим битумом, что чрезвычайно удобно и не материально затратно. Экструдированный пенополистирол также не имеет конкурентов и по своей долговечности, без потери своих первоначальных качеств. Что касается срока службы данного материала, то многие производители заявляют 50 лет, а некоторые даже сто лет.

Этот материал является в высокой степени морозостойким и долговечным, кроме того, он в высокой степени химически устойчив и не подвергается процессам гниения. Такой материал может приклеиваться даже горячим битумом, что чрезвычайно удобно и не материально затратно. Экструдированный пенополистирол также не имеет конкурентов и по своей долговечности, без потери своих первоначальных качеств. Что касается срока службы данного материала, то многие производители заявляют 50 лет, а некоторые даже сто лет.

В процессе производства экструдированного пенополистирола мы получаем материал, который имеет совершенно закрытопористую микроячеистую структуру. Это позволяет значительно повышать его физико-механические характеристики, и все это при достаточно низком водопоглащении и исходной влажности. Такая обработка в значительной степени позволяет резко повышать эксплуатационную долговечность при любых вариантах применения. И при этом, сохраняются прежние величины теплопроводности, близкие к первоначальному состоянию.

Такие характерные свойства пенопласта обуславливают такое широкое его применение при утеплении фасадов зданий, строительстве и обустройстве различных подвальных помещений, а также плоских крыш. То есть везде, где требуется качественный теплоизоляционный материал, часто применяют именно экструдированный пенополистирол, в частности фасадные плиты EXPLETE EPS. Также во многих передовых странах данный строительный материал находит широкое применение и в области защиты от холода при строительстве дорог, взлетно-посадочных полос в аэропортах, железнодорожных сетей и больших площадей. Плиты из этого материала могут препятствовать оттаиванию подпочв, вспучиванию грунта при промерзании и в результате можно избежать повреждения тротуаров и проезжей части.

Еще одной достаточно известной областью использования пенопласта можно назвать возможность изоляции нефтегазопроводов, а также разных диаметров труб водоснабжения и канализации на малых глубинах залегания. Чтобы выполнять изоляцию труб, в данном случае отдельные плиты специальным образом раскраиваются и соединяются друг с другом. Сегодня этот материал также используют и в качестве подложки под ламинированные и паркетные полы, где он уже достаточно успешно вытеснил такой материал, как вспененный полиэтилен, который использовался в качестве подложки ранее.

Сегодня этот материал также используют и в качестве подложки под ламинированные и паркетные полы, где он уже достаточно успешно вытеснил такой материал, как вспененный полиэтилен, который использовался в качестве подложки ранее.

Таким образом, мы рассмотрели основные и наиболее востребованные области применения пенополистирола, которые с каждым годом только расширяются. Чего же ожидать в ближайшем будущем и как прогнозировать использование этого материала в дальнейшем? Стоит сказать, что потребление пенопласта возрастает с каждым годом приблизительно на 20-30 процентов. И в летние месяцы мы можем наблюдать достаточно острый дефицит этого продукта на рынке строительных материалов. При этом в ближайшие годы ожидается не только сохранение темпов роста спроса на материал, но и их значительное увеличение. Таким образом, продукт от стадии внедрения переходит к стадии своего бурного роста. Количество новых потребителей пенополистирола постоянно растет, и потенциал этого роста очень существенный. Доступная цена пенополистирола также является его достоинством.

Доступная цена пенополистирола также является его достоинством.

Можно также прогнозировать, что в ближайшие годы насыщения и особенно перенасыщения рынка не произойдет. И в предстоящую пятилетку мы сможем наблюдать увеличение спроса на все виды теплоизоляции. На сегодняшний день можно назвать не так много тепло-звуко-гидроизоляторов, которые могут прекрасным образом выполнять одну или несколько ключевых задач. Из современных материалов только лишь экструдированный пенополистирол может выполнять весь их комплекс одновременно. При этом данный вид материала не имеет сверх высокой стоимости и может сохранять свои качества неизменными значительно дольше по времени всех материалов-субститутов. Все больше современных покупателей интересуются, кропотливо сравнивают и все же останавливают свой выбор именно на экструдированном пенополистироле.

Описание — экструдированный пенополистирол Батэплекс

Экструдированный пенополистирол Батэплекс

История производства экструдированного пенополистирола

В 2012 году на имеющихся свободных производственных площадях ОАО “БАТЭ” в г. Борисов, успешно стартовало производство экструдированного пенополистирола “БАТЭПЛЕКС”.

Борисов, успешно стартовало производство экструдированного пенополистирола “БАТЭПЛЕКС”.

Более полувека назад американская компания Dow Chemical создала уникальный способ изготовления этого, столь популярного на сегодняшний день, материала. Благодаря разработкам специалистов из США пенополистирол или, проще говоря, пенопласт полностью преобразился, как по внешнему, так и по внутреннему виду. В результате чего пенополистирол приобрел равномерную текстуру, состоящую из небольших почти целиком закрытых пор, величиной всего 0,1 – 0,2 мм.

Что такое экструзия или как делается пенополистирол?

Производство экструдированного пенополистирола довольно сложено и имеет ряд технологических особенностей. Для того чтобы иметь представление, как это происходит, необходимо понимать, что означает сам процесс экструзии. Проще говоря, это изготовление каких-либо конечных форм материалов путем продавливания расплавленной смеси через специальную формовочную машину, которую и называют экструдером.

Таким образом, изготовление самого экструдированного пенополистирола начинается со смешивания гранул пенопласта в специальной машине под воздействием высокой температуры. Затем и осуществляется непосредственный процесс экструзии одновременно с добавлением в свежеиспеченную смесь специального вспенивающего элемента. Этот своеобразный агент может быть представлен мягкими либо жесткими фреонами, а также их комбинациями либо безфреоновыми составами, основанными на углекислом газе.

Стоит отметить, что на заре производства пенополистирола использовались лишь фреоновые добавки, но спустя время процесс стал приобретать более экологичный вид. Ведь сам фреон, а точнее его выбросы довольно вредны для атмосферы, особенно для ее озонового слоя. Вот почему сегодня многие производители при изготовлении экструдированного пенополистирола предпочитают работу с безфреоновыми добавками.

Экструдированный пенополистирол или экструзионный: как правильно?

На текущий момент в технической литературе, да и просто в обиходе этот материал принято называть как:

- экструдированный пенополистирол;

- экструзионный пенополистирол.

Первый вариант применяется на основании названия самого оборудования – экструдера, на котором и происходит процесс изготовления. А второе название получено от одноименного метода производства – экструзии. Однако более широко употребим все же именно первый термин.

Так что же представляет собой этот материал на выходе?

Экструдированный пенополистирол (XPS) имеет вид своеобразных плит, цвета, и оттенки которых могут быть совершенно различны для наиболее оптимального соответствия на заданном участке строительства либо отделки.

Плюсы экструдированного пенополистирола

К основным неоспоримым преимуществам пенополистирола можно отнести:

- нулевую капиллярность и низкий уровень поглощения влаги, обеспеченный благодаря применению самого процесса;

- высокую степень устойчивости и неизменные теплоизоляционные качества, уровень которых существенно превышает свойства других материалов теплоизоляции.

- значительный уровень долговечности и жизнестойкости к воздействию высоких и низких температур, что дает возможность широкого применения пенополистирола в строительстве;

- стойкость к воздействию химических реагентов, кроме органических растворителей, безводных кислот и бензина;

- фиксированный уровень теплопроводности, обеспеченный благодаря самой пористой структуре пенополистирола.

Следует отметить, что высокая степень теплоизоляции стабильно сохраняется даже в условиях повышенной влажности, что дает возможность беспрепятственно использовать пенополистирол без дополнительной гидроизоляции в особо сырых помещениях, таких как бани, сауны, подвалы и прочее.

Купить экструдированный пенополистирол в Минске можно в нашей компании, ознакомившись с его техническими характеристиками в данной таблице. После этого закажите батэплекс на нашем сайте. Также вы всегда можете обратиться за консультацией к менеджеру компании.

Экструдированный полистирол XPS

Экструдированный пенополистирол, известный как XPS, представляет собой теплоизоляционный материал, который был создан в США в 1941 году.

XPS имеет очень широкую область применения — теплоизоляция зданий, фундаментов, цоколей, фасада, кровли, полов, применяемых при строительстве автомобильных и железных дорог. Это приводит к уменьшению расширения и сжатия грунта, что является результатом изменения температуры грунта.Применяется в качестве теплоизоляции на спортивных площадках, холодильных площадках, ледовых аренах.

Это приводит к уменьшению расширения и сжатия грунта, что является результатом изменения температуры грунта.Применяется в качестве теплоизоляции на спортивных площадках, холодильных площадках, ледовых аренах.

XPS производится из полистирола общего назначения (GPPS). Состав пенополистирола, используемого для производства полистирола и полистирола общего назначения, одинаков, он отличается технологией производства самих гранул.

Обычная пена получается пропариванием гранул. В водяном паре под действием температуры происходит гиперувеличение гранул и форма заполняется пенополистиролом.

XPS производится методом экструзии. Гранулы полистирола смешивают в экструдере при повышенном давлении и температуре. Пенообразователь добавляется, тщательно перемешивается и выдавливается через головку экструдера. EPS имеет однородную структуру с закрытыми порами, диаметр ячеек 0,1 — 0,2 мм.

При строительстве взлетно-посадочных полос, автомобильных и железных дорог используется особый вид изоляции с высокой прочностью на сжатие, плотностью 38–45 кг / м3.

Высокопрочный экструдированный пенополистирол является одним из основных преимуществ и позволяет использовать его как материал, выполняющий функции вспомогательных или даже несущих конструкций.

XPS имеет очень низкую теплопроводность, минимальное водопоглощение и низкий удельный вес.

Срок службы данного вида утеплителя от качественных производителей достигает 40-50 лет и сопоставим со сроком эксплуатации всего здания.

Ведущими производителями XPS являются Owens Corning, Ravago, URSA, Dow и др.

(PDF) Полевое обучение по производству вспененного и экструдированного пенополистирола и общее управление качеством

41

Ссылки

1.[1] ДОСТУПНО В; (HTTP://WWW.CHEMA-FOAM.COM)

2. [2] КАТРИН СИВЕРЦЕН, «ПОЛИМЕРНАЯ ПЕНА», 3.063 POLYMER PHYSICS, SPRING

2007.

3. [3] ВОСТОЧНОЕ ПОЛУШАРИЕ, ЧАРЛЬЗ Э. КАРРАХЕР, МЛАДШИЙ, «ПОЛИМЕР

ХИМИЯ», ШЕСТОЕ ИЗДАНИЕ, 2003 г. , БЕЗ СТРАНИЦЫ.

, БЕЗ СТРАНИЦЫ.

4. [4] CRC PRESS TAYLOR & FRANCIS GROUP, HEINZ HEINEMANN, JAMES G. SPEIGHT,

UTTAM RAY CHAUDHURI, «ОСНОВЫ НЕФТЕХИМИЧЕСКОЙ И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

ENGINEERING, 2011, ХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ, 115 ИЗДАНИЕ»

И 116.

5. [5] ПЛАСТИКОВЫЕ МАТЕРИАЛЫ И ОБРАБОТКИ КОНКРЕТНАЯ ЭНЦИКЛОПЕДИЯ »ДЛЯ

ЧАРЛЬЗ А. ХАРПЕР И ЭДВАРД М. ПЕТРИ

6. [6] AHMED FOUAD ELRAGI,« ВЫБРАННЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРИЛОЖЕНИЙ GEO 2 EPS2 И

. «, 2016, НОМЕР СТРАНИЦЫ7. [7] ЧАРЛЬЗ Э. ТОМАС,« ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ И СИСТЕМЫ »,

ТРЕТЬЕ ИЗДАНИЕ, 2011, СТР. 215 216.

8. [8] ИНЖЕНЕРНЫЙ КОРПУС АРМИИ США, «ОБРАБОТКА КОТЛОВОЙ ВОДЫ: УРОКИ

ИЗУЧЕНЫ», 10 НОЯБРЯ 1999 г., СТРАНИЦА 1.

9. [9] В НАЛИЧИИ; (HTTP://WWW.LWEPS.COM/EPS-MACHINE/EPS-PRE-

EXPANDER / TOP-PERFORMANCE-MULTIFUNCTIONAL-PRE-EXPANDER.HTML)

10. [10] AR CHIVESOF FOU NDRYE NGI NE ER I NG МЕТОД РАСШИРЕНИЯ

— ПРОЦЕСС ПРЕДВАРИТЕЛЬНОГО РАСШИРЕНИЯ ”ФОРТ. ПАЦИНЯК, Р. КАЧОРОВСКИЙ, Й. ГРОМ, М.

ПАЦИНЯК, Р. КАЧОРОВСКИЙ, Й. ГРОМ, М.

БЕЙГЕР, Б. МАЙЧРЗАК.

11. [11] T.PACYNIAK, R.KACZOROWSKI, J.GROM, M.BEJGER, B.MAJCHRZAK, AR CH

IVESOF FOU NDRYE NGI NEERI NG МЕТОД УТЕРЯ ПЕНЫ — ПРОЦЕСС ПРЕДВАРИТЕЛЬНОГО РАСШИРЕНИЯ

9 , ТОМ 10, 2010, СТРАНИЦА 90.12. [12] В НАЛИЧИИ; (HTTP://WWW.EBRUZEN.COM.TR/EN/PORTFOLIO/EPS-

AGING-SILO-FABRIC /)

13. [13] A JOHN WILEY & SONS, INC., ПУБЛИКАЦИЯ, ЧАРЛЬЗ А. ХАРПЕР И

ЭДВАРД М. ПЕТРИ, «ПЛАСТИКОВЫЕ МАТЕРИАЛЫ И ОБРАБОТКИ КОНКУРЕНТАЯ

ЭНЦИКЛОПЕДИЯ», 2003 г., СТРАНИЦА 174.

14. [14] Р.К. Синнотт, «ХИМИЧЕСКОЕ ПРОЕКТИРОВАНИЕ», ТОМ 6, ЧЕТВЕРТОЕ ИЗДАНИЕ

, 1993 , 1996, 1999, 2005, СТРАНИЦА 91215.[15] FORD MOTOR COMPANY, FORD DESIGN INSTITUTE, «СПРАВОЧНИК FMEA

ВЕРСИЯ 4.1″, ФЕВРАЛЬ 2004 г., СТРАНИЦЫ 2-3, 2-5 И 2-12

Пенополистирол — обзор

Пенополистирол: Этот материал имеет структуру с закрытыми порами, обладающую отличными теплозащитными характеристиками, низкой водопоглощаемостью, хорошими диэлектрическими свойствами и большой механической прочностью, поэтому его можно разделить на два типа: расширяемый и обычный, в зависимости от способа его приготовления. Для вспениваемого пенопласта обычно существуют следующие условия: продукты с плотностью 0.015–0,020 г / см 3 можно использовать в качестве упаковочного материала; плотностью 0,020–0,050 г / см 3 , огнезащитные и теплоизоляционные материалы; и плотностью 0,03–0,10 г / см 3 , основные материалы спасательных и обычных буев. Бумажные изделия из полистирола толщиной 0,2–0,5 мм можно использовать в качестве противоскользящей, водостойкой или декоративной бумаги. Из вспененных листов толщиной 1–2 мм, изготовленных горячим прессованием или горячим вакуумным формованием, можно изготавливать изделия различного назначения.Пенопласт, полученный путем добавления твердого вспенивающего агента в порошкообразный полистирол в результате эмульсионной полимеризации, имеет высокую плотность (0,06–0,2 г / см 3 ) и может использоваться для изготовления компонентов электросвязи.

Для вспениваемого пенопласта обычно существуют следующие условия: продукты с плотностью 0.015–0,020 г / см 3 можно использовать в качестве упаковочного материала; плотностью 0,020–0,050 г / см 3 , огнезащитные и теплоизоляционные материалы; и плотностью 0,03–0,10 г / см 3 , основные материалы спасательных и обычных буев. Бумажные изделия из полистирола толщиной 0,2–0,5 мм можно использовать в качестве противоскользящей, водостойкой или декоративной бумаги. Из вспененных листов толщиной 1–2 мм, изготовленных горячим прессованием или горячим вакуумным формованием, можно изготавливать изделия различного назначения.Пенопласт, полученный путем добавления твердого вспенивающего агента в порошкообразный полистирол в результате эмульсионной полимеризации, имеет высокую плотность (0,06–0,2 г / см 3 ) и может использоваться для изготовления компонентов электросвязи.

Пена ПВХ: Эта пена обладает хорошими физическими свойствами, химической стойкостью и электроизоляционными свойствами, а также, поскольку ее исходные материалы многочисленны, она также имеет низкую стоимость. В зависимости от способа изготовления этот материал можно разделить на два вида: мягкий и жесткий.Добавление пластификатора делает материал более мягким. Мягкая пена ПВХ может использоваться в качестве герметизирующих материалов, изоляционных материалов для проводов, упаковочного материала для точных инструментов и подушек сидений в поездах, автомобилях, самолетах и театрах, а также для изготовления одежды, перчаток, обуви, шапок и внутренней отделки. товары. Жесткую пену можно использовать в качестве ударопрочного упаковочного материала, спасательных плавучих материалов и теплоизоляционного материала для строительства, транспортных средств, судов, а также замороженного или охлаждаемого оборудования.

В зависимости от способа изготовления этот материал можно разделить на два вида: мягкий и жесткий.Добавление пластификатора делает материал более мягким. Мягкая пена ПВХ может использоваться в качестве герметизирующих материалов, изоляционных материалов для проводов, упаковочного материала для точных инструментов и подушек сидений в поездах, автомобилях, самолетах и театрах, а также для изготовления одежды, перчаток, обуви, шапок и внутренней отделки. товары. Жесткую пену можно использовать в качестве ударопрочного упаковочного материала, спасательных плавучих материалов и теплоизоляционного материала для строительства, транспортных средств, судов, а также замороженного или охлаждаемого оборудования.

Пенополиэтилен (PE): Этот материал делится на две категории: сшитый и несшитый, и, как правило, он имеет сотовую структуру из-за пенообразователя. Обладая характеристиками закрытых пор, низкой теплопроводностью, низким влагопоглощением и проницаемостью, а также хорошей коррозионной стойкостью, он может применяться в демпфирующих корпусах для камер, телевизоров, компьютеров, стеклянных и керамических емкостей и большого механического оборудования, а также в качестве теплоизоляции. для рефрижераторов, промышленных труб и контейнеров, а также для цветов зимой.Кроме того, его можно использовать в качестве плавучего материала для спасательных плотов, спасательных кругов, спасательных жилетов, досок для серфинга и плавучих мячей для рыболовных сетей. Благодаря своей превосходной электроизоляционной способности из него может быть превращен в вспененный изоляционный слой путем нанесения покрытия экструзией, который используется для электрических проводов и кабелей. В повседневной жизни вспененный лист можно использовать для изготовления уплотнительных прокладок для емкостей и пробок для бутылок. Поскольку он не портится и не токсичен, его можно превратить в коробки для упаковки пищевых продуктов и теплые ланч-боксы с помощью термического формования.Кроме того, мы можем использовать вакуумную формовку для изготовления защитных шлемов.

для рефрижераторов, промышленных труб и контейнеров, а также для цветов зимой.Кроме того, его можно использовать в качестве плавучего материала для спасательных плотов, спасательных кругов, спасательных жилетов, досок для серфинга и плавучих мячей для рыболовных сетей. Благодаря своей превосходной электроизоляционной способности из него может быть превращен в вспененный изоляционный слой путем нанесения покрытия экструзией, который используется для электрических проводов и кабелей. В повседневной жизни вспененный лист можно использовать для изготовления уплотнительных прокладок для емкостей и пробок для бутылок. Поскольку он не портится и не токсичен, его можно превратить в коробки для упаковки пищевых продуктов и теплые ланч-боксы с помощью термического формования.Кроме того, мы можем использовать вакуумную формовку для изготовления защитных шлемов.

Вспененный полипропилен (ПП): ПП не только обладает большой прочностью, жесткостью, твердостью, прозрачностью и термостойкостью, но также обладает выдающейся устойчивостью к растяжению и усталости при изгибе, а также отличными характеристиками обработки. Он принадлежит к кристаллическому полимеру. Подобно полиэтилену, он почти не течет ниже температуры плавления кристаллизации, но его вязкость расплава резко снижается выше этой температуры.Следовательно, в процессе вспенивания легко сформировать структуру с открытыми ячейками. Если полипропилен имеет высокую скорость вспенивания, его можно использовать для изготовления теплоизоляционных материалов, материалов для потолков автомобилей и уплотнительных материалов для упаковки. Экструзионный продукт из полипропилена с низкой скоростью вспенивания может быть использован для изготовления листов (например, для дверных, крышных или стеновых панелей), композитных древесных материалов, строительных материалов, мебели, упаковки инструментов и оборудования, а также для покрытия электрических кабелей и проводов. Продукт для инъекций можно использовать для изготовления электроприборов, транспортных средств, мебели и других предметов первой необходимости вместо дерева.Изделие для выдувного формования может быть изготовлено из синтетической бумаги и больших контейнеров, а также может быть отформовано для изготовления сеток из пенопласта, плоской проволоки и связующих материалов.

Он принадлежит к кристаллическому полимеру. Подобно полиэтилену, он почти не течет ниже температуры плавления кристаллизации, но его вязкость расплава резко снижается выше этой температуры.Следовательно, в процессе вспенивания легко сформировать структуру с открытыми ячейками. Если полипропилен имеет высокую скорость вспенивания, его можно использовать для изготовления теплоизоляционных материалов, материалов для потолков автомобилей и уплотнительных материалов для упаковки. Экструзионный продукт из полипропилена с низкой скоростью вспенивания может быть использован для изготовления листов (например, для дверных, крышных или стеновых панелей), композитных древесных материалов, строительных материалов, мебели, упаковки инструментов и оборудования, а также для покрытия электрических кабелей и проводов. Продукт для инъекций можно использовать для изготовления электроприборов, транспортных средств, мебели и других предметов первой необходимости вместо дерева.Изделие для выдувного формования может быть изготовлено из синтетической бумаги и больших контейнеров, а также может быть отформовано для изготовления сеток из пенопласта, плоской проволоки и связующих материалов.

Вспененный сополимер этилена и винилацетата: Это разновидность гибкого пенопласта с низкой плотностью, хорошей эластичностью и определенной механической прочностью. Эту пену часто используют для подошвы и верха обуви, упаковочных материалов и товаров для дома.

Что такое экструдированный полистирол — XPS

Пример — изоляция из экструдированного полистирола

Основной источник потерь тепла из дома — это стены.Рассчитайте скорость теплового потока через стену площадью 3 м x 10 м (A = 30 м 2 ). Стена толщиной 15 см (L 1 ) сделана из кирпича с теплопроводностью k 1 = 1,0 Вт / м · К (плохой теплоизолятор). Предположим, что температура внутри и снаружи составляет 22 ° C и -8 ° C, а коэффициенты конвективной теплопередачи на внутренней и внешней сторонах h 1 = 10 Вт / м 2 K и h 2 = 30 Вт / м 2 К соответственно. Обратите внимание, что эти коэффициенты конвекции сильно зависят, в частности, от внешних и внутренних условий (ветер, влажность и т. Д.).

Обратите внимание, что эти коэффициенты конвекции сильно зависят, в частности, от внешних и внутренних условий (ветер, влажность и т. Д.).

- Рассчитайте тепловой поток ( потери тепла ) через эту неизолированную стену.

- Теперь предположим, что теплоизоляция на внешней стороне этой стены. Используйте изоляцию из экструдированного полистирола толщиной 10 см (L 2 ) с теплопроводностью k 2 = 0,028 Вт / м.К и рассчитайте тепловой поток ( потери тепла ) через эту композитную стену.

Решение:

Как уже было написано, многие процессы теплопередачи включают в себя композитные системы и даже включают комбинацию теплопроводности и конвекции. С этими композитными системами часто удобно работать с общим коэффициентом теплопередачи , , известным как U-фактор . U-фактор определяется выражением, аналогичным закону охлаждения Ньютона :

Общий коэффициент теплопередачи связан с общим термическим сопротивлением и зависит от геометрии проблемы.

- голая стена

Предполагая одномерную теплопередачу через плоскую стенку и не принимая во внимание излучение, общий коэффициент теплопередачи можно рассчитать как:

Общий коэффициент теплопередачи тогда равен:

U = 1 / (1/10 + 0,15 / 1 + 1/30) = 3,53 Вт / м 2 K

Тепловой поток можно рассчитать просто как:

q = 3,53 [Вт / м 90 · 104 2 90 · 105 K] x 30 [K] = 105.9 Вт / м 2

Суммарные потери тепла через эту стену будут:

q убыток = q. A = 105,9 [Вт / м 2 ] x 30 [м 2 ] = 3177 Вт

- композитная стена с теплоизоляцией

Предполагая одномерную теплопередачу через плоскую композитную стенку, отсутствие теплового контактного сопротивления и без учета излучения, общий коэффициент теплопередачи можно рассчитать как:

Общий коэффициент теплопередачи тогда равен:

U = 1 / (1/10 + 0. 15/1 + 0,1 / 0,028 + 1/30) = 0,259 Вт / м 2 K

15/1 + 0,1 / 0,028 + 1/30) = 0,259 Вт / м 2 K

Тепловой поток можно рассчитать просто как:

q = 0,259 [Вт / м 2 K] x 30 [K] = 7,78 Вт / м 2

Суммарные потери тепла через эту стену будут:

q убыток = q. A = 7,78 [Вт / м 2 ] x 30 [м 2 ] = 233 Вт

Как видно, добавление теплоизолятора приводит к значительному снижению тепловых потерь. Его надо добавить, добавление следующего слоя теплоизолятора не дает такой большой экономии.Это лучше видно из метода термического сопротивления, который можно использовать для расчета теплопередачи через композитные стены . Скорость устойчивой теплопередачи между двумя поверхностями равна разнице температур, деленной на общее тепловое сопротивление между этими двумя поверхностями.

Линия по производству пенополистирола XPS хорошего качества

Комплексная линия по производству пенополистирола серии ECOFEL CO

2 Линия по производству пенополистирола Компания ECOFEL является лидером в области технологии линии по производству экструдированного полистирола из пенополистирола с CO2, которая также сохраняет больший потенциал в будущем. Повышение экологичности производства XPS — это не только наше преимущество, но и наша приверженность. Мы не только поставляем высокопроизводительные и надежные машины, но и передаем свой опыт производства пенопласта хорошего качества.

Повышение экологичности производства XPS — это не только наше преимущество, но и наша приверженность. Мы не только поставляем высокопроизводительные и надежные машины, но и передаем свой опыт производства пенопласта хорошего качества.

Благодаря тесному сотрудничеству с клиентами, мы проектируем машины как на основе обработки символов, так и на основе механического производства, чтобы работа была оптимизирована и гуманна.

От 20 мм до 150 мм по толщине, от 600 до 1200 мм по ширине, от 200 кг / час до 2000 кг / час по пропускной способности, USEON предлагает широкий спектр производственных линий, на которых вы найдете свои.

ECOFEL

TM серии для производства пенопласта XPS модели| Модель | Пропускная способность (кг / ч) | Требуется трансформатор |

|---|---|---|

| TDS75-TDD150 | 200 ~ 450 | 300 кВА |

| TDS85-TDD200 | 400 ~ 700 | 400 кВА |

| TDS95-TDD250 | 600 ~ 1000 | 500 кВА |

| TDS110-TDD300 | 800 ~ 1200 | 600 кВА |

| TDS135-TDD400 | 1500 ~ 2000 | 800 кВА |

Превосходное качество и надежность

Качество и надежность ECOFEL TM признаны группами Fortune 500 и ведущими производителями XPS в различных регионах мира, такими как UNIDO (Организация Объединенных Наций по промышленному развитию ), Owens Corning .

Как стратегический партнер ЮНИДО по поэтапному отказу от использования ГХФУ в производстве XPS, USEON сотрудничает с ЮНИДО для реализации проектов по всему миру.

Полностью автоматическая система подачи сырья

Непрерывная и равномерная подача — это первый шаг к производству превосходных продуктов. Все изменения рецепта можно сделать с помощью цифровых настроек. В сочетании с интеллектуальной системой управления DCS он может более эффективно управлять производством и сдерживать затраты.

Со встроенной системой вакуумной загрузки решение для обработки сырья может быть настроено в соответствии с индивидуальными условиями завода, чтобы мастерская могла поддерживать чистоту и порядок, создавая благоприятные условия для работы.

Двухшнековый экструдер с высоким крутящим моментом TDS-D

В отличие от обычных двухшнековых экструдеров для компаундирования, производимых в Китае, мы используем двухшнековый экструдер с высоким крутящим моментом серии TDS-D в качестве основного, который обеспечивает удельный крутящий момент до 10,3 Нм / см 3 .

имеет множество преимуществ:

- Поддерживайте как можно более низкую температуру расплава во время обработки

- Свести к минимуму использование антипиренов при сохранении того же уровня огнестойкости

- Сохраняйте цвет продукции ярким и свежим

- Подходит для плит со сверхвысокой прочностью на сжатие

Высокомодульные цилиндры и шнеки, а также фланец для впрыска вспенивающего агента позволяют двухшнековым экструдерам TDS-D иметь большую гибкость и пригодность.Все цилиндры и винты, изготовленные на станках с ЧПУ, обеспечивают точную посадку, что обеспечивает отличное перемешивание и диспергирование, а также оптимальное распределение времени пребывания (RTD). Это может не только снизить расход добавок, но и повысить качество продукции.

Инновационный одношнековый экструдер с охлаждением

Контроль температуры очень важен при экструзии пенопласта. Что касается конструкции охлаждающего цилиндра, новейшая версия охлаждающего одношнекового экструдера имеет увеличенную охлаждающую способность на 80% по сравнению с традиционной конструкцией.

Помимо усовершенствованной конструкции цилиндра, новый профиль шнека увеличивает скорость обновления расплавленных материалов, так что он обеспечивает эффективность охлаждения и гомогенизацию

температуры материалов, но снижает энергопотребление на 30%.

Система пенообразователя

Обеспечьте баланс между стоимостью и качеством.

Различные физические свойства CO 2 затрудняют его измерение. Он включает в себя контроль температуры, давления и массового расхода, кроме того, это баланс между параметрами обработки.

Мы разработали систему CO 2 , которая может контролировать свои свойства в определенном состоянии для точного измерения. Система многократного впрыска вспенивающего агента позволяет легко менять ассортимент продукции для удовлетворения различных позиций на рынке. Стремление к качеству и сдерживание затрат — это легко.

Далее по потоку

Мы предоставляем полный комплекс услуг по переработке, включая калибратор, вытяжку, обрезку кромок, отрезку, укладчик и систему автоматической упаковки. Мы адаптируем последующие объекты в соответствии с конечным назначением клиентов или существующим зданием.Планировщик поверхности, канавка поверхности, тиснение, кромка внахлест и кромка гребень и паз — все эти аксессуары могут быть подключены к сети или офлайн.

Мы адаптируем последующие объекты в соответствии с конечным назначением клиентов или существующим зданием.Планировщик поверхности, канавка поверхности, тиснение, кромка внахлест и кромка гребень и паз — все эти аксессуары могут быть подключены к сети или офлайн.

Интеллектуальная система управления DCS

Прелюдия к Индустрии 4.0. Получение данных из управления рецептами и истории операций, а затем оптимизация параметров из больших данных. Извлечение данных из записей технического обслуживания и истории аварийных сигналов, удаленный анализ и техническая поддержка могут выполняться с помощью таких уведомлений.

Интеллектуальная система управленияDCS поможет вам более эффективно управлять производством и обслуживать оборудование.Мощный промышленный ПК приведет ваше производство XPS в эру больших данных.

Проекты «под ключ»

Для проекта XPS выбор качественного оборудования — лишь первый шаг к успеху. Наша профессиональная команда не только предоставляет прекрасное оборудование, но и предоставляет разнообразные и комплексные услуги. Он охватывает консультации по проектированию мастерских, управление складской логистикой, управление рецептурой, обучение обслуживанию и т.д. У нас есть собственный международный кадровый резерв.

Он охватывает консультации по проектированию мастерских, управление складской логистикой, управление рецептурой, обучение обслуживанию и т.д. У нас есть собственный международный кадровый резерв.

Мы готовы рассмотреть ваше предложение.Делаем проект под ключ.

Новости производственной линии USEON XPS

Применение вспененных плит XPS

Наша производственная линия XPS серии ECOFEL TM может производить высококачественные вспененные плиты XPS для многих областей применения.

1. Изоляция

(1) Энергосбережение для строительства

(2) Изоляция труб

(3) Безбалластный путь высокоскоростной железной дороги

2. Высокая прочность на сжатие

(1) Фундаменты взлетно-посадочных полос аэропорта, проезды

(2) Под плитой, бетонные полы

(3) Защитные барьеры

3.Дополнительные возможности

(1) Система аэропоники

(2) Декор потолка

(3) Композитные панели

Руководства по производственной линии USEON XPS

Другие линии экструзии пенопласта

FAQ

Наш TDS135-TDD400 может производить 2000 кг / час.

ECOFEL может работать с CO2, этанолом, DME, HFC, HFO, бутаном, пентаном, сжиженным нефтяным газом и т. Д. Обычно рекомендуется ассортимент различных вспенивающих агентов для достижения баланса стоимости продукта, простоты эксплуатации и теплопроводности.

Мы можем гарантировать самую низкую плотность 25 кг / м 3 и самую высокую плотность 50 кг / м 3 . Однако у нас есть клиенты, которые могут сделать его ниже 25 кг / м 3 и выше 50 кг / м 3 .

Наша машина XPS может обеспечить прочность на сжатие более 1000 кПа.

Наша полная серия линий позволяет производить напрямую толщиной от 10 до 200 мм. Однако у каждой модели есть свой подходящий диапазон, поэтому целевой диапазон толщины является ключевым определяющим фактором при выборе машины.

Международная стандартная ширина составляет 600 мм, в некоторых странах ширина составляет 1200 мм и 900 мм. В принципе, любая ширина может быть получена путем смены штампа или добавления продольной резки.

Коэффициент теплопроводности (значение лямбда) находится в пределах 0,024–0,038 Вт / (м · К), зависит от рецептуры твердого сырья, ассортимента вспенивателей, а также толщины плит.

Да, эта линия должна работать 24 часа. Потому что каждый запуск займет пару часов, чтобы нагреться и потратить не менее одного часа лома.

Это зависит от модели к модели.

Как правило, 70 x 8 x 8 м — это минимальное требование только для производственной линии. Для всего завода требуется минимум 2000 кв.м.

Да, есть.

Мы предоставляем лабораторную линию для экструзии пенопласта со скоростью 10-100 кг / час. Конечный продукт может быть листом, картоном или бусинами.

В чем разница между изоляцией XPS и EPS?

Энергоэффективность здания часто зависит от материалов, из которых оно изготовлено.Выбор подходящего типа изоляции имеет решающее значение для обеспечения требуемых характеристик изоляции для вашего проекта. Использование XPS и изоляции EPS в строительстве зданий обеспечивает большую гибкость, совместимость и термическую эффективность для всех областей ограждающей системы здания . Но в чем разница между изоляцией EPS и XPS?

Использование XPS и изоляции EPS в строительстве зданий обеспечивает большую гибкость, совместимость и термическую эффективность для всех областей ограждающей системы здания . Но в чем разница между изоляцией EPS и XPS?

Производство

Изоляция из экструдированного полистирола (XPS) производится методом экструзии.Этот непрерывный процесс приводит к образованию закрытой ячеистой структуры с гладкой пленкой сверху и снизу доски. Структура с закрытыми порами из экструдированного полистирола (XPS) предотвращает проникновение воды в структуру изоляционной плиты и обеспечивает долговременную прочность и долговечность.

Изоляция из пенополистирола (EPS) производится с использованием шариков пены внутри формы, затем тепло или пар подается непосредственно на шарики, что заставляет их расширяться и плавиться.В результате этого процесса образуется структура с закрытыми ячейками, а не изоляционная плита с закрытыми ячейками, из-за пустот, которые могут возникать между валиками.

Прочность на сжатие

Прочность на сжатие требуется в самых сложных условиях, например под плитами на плоской крыше, бетонными полами, фундаментами, площадками и подиумами, а также холодильными камерами. В целом, при сравнении плотности плит EPS и XPS прочность на сжатие у XPS выше, чем у EPS. Чтобы EPS достиг той же прочности на сжатие, что и XPS, необходимо увеличить плотность пены, что часто приводит к необходимости большей толщины плиты.

Теплопроводность

Изоляция — один из наиболее практичных, и экономически эффективных способов повышения энергоэффективности здания, за счет улучшения изоляции новых и существующих зданий , можно добиться значительной экономии средств и сокращения энергопотребления. И XPS, и EPS обеспечивают хорошую теплопроводность. Однако воздух, застрявший в пустотах пенополистирола, будет проводить тепло. Для обеспечения тепловых характеристик изоляции XPS потребуется плита EPS с гораздо большей плотностью.

EFYOS XPS — это лидирующая в отрасли линейка изолирующих плит с закрытыми порами из экструдированного полистирола (XPS) с чрезвычайно высокими эксплуатационными характеристиками, подходящих для многих сложных и разнообразных изоляционных материалов, включая перевернутые и зеленые крыши, включая конструкции крыш с нулевым падением в сочетании с SOPREMA zero системы гидроизоляции, полы, стены и подземные работы.

Диффузия водяного пара

Сопротивление диффузии водяного пара (μ) EPS составляет примерно от 30 до 70 по сравнению с сопротивлением диффузии водяного пара (μ) XPS, которое составляет примерно 80–250.XPS часто выбирают вместо EPS для более влажных сред, требующих более высокого сопротивления диффузии водяного пара.

• Запросите образец здесь

• Дополнительную информацию о линейке XPS см. Здесь

Информация, содержащаяся в этой статье, носит общий характер и не основана на производственном процессе одного производителя. Чтобы узнать больше, свяжитесь со специалистом по гидроизоляции и изоляции в SOPREMA UK.

Чтобы узнать больше, свяжитесь со специалистом по гидроизоляции и изоляции в SOPREMA UK.

Экструзионная линия по производству пенопласта XPS

Экструзионная линия по производству пенопласта XPS (линия XPS)

Экструзионная линия по производству пенопласта XPS Характеристики

Экструзионная линия по производству пенопласта XPS, произведенная с использованием самых передовых технологий однородный экструдированный пенополистирол с закрытой структурой.

- Наш тандемный экструдер, неотъемлемый компонент линии по производству пенопласта XPS, состоит из

— первичного экструдера, который плавит и интенсивно смешивает XPS с дутьевым газом и другими добавками.

— Вторичный экструдер оптимизирует охлаждение и направляет расплав на вспенивающую головку, обеспечивая надлежащую и максимальную производительность.

- Уникальный шнек обеспечивает интенсивное перемешивание и позволяет изготавливать листы качественного пенопласта с любым размером ячеек, плотностью, гибкостью и текстурой поверхности.

- Наши фильеры, спроектированные с учетом высоких допусков к заданным технологическим требованиям, обеспечивают эффективный процесс и гибкость для создания пены высочайшего качества, отвечающей разнообразным требованиям заказчиков.

- Авто темп. управление через ПИД темп. управление или сенсорный экран с ПЛК по желанию заказчика.

- Доступна система автоматического охлаждения на вторичном экструдере с нагревателями для литья из алюминия.

- Гидравлическая система смены сита обеспечивает непрерывное производство даже во время смены сита.

- Двигатель переменного тока и система управления с частотным преобразователем долговечны в любых суровых производственных условиях.

Тандемный экструдер для однородного расплава

Т-образная матрица и калибровка для формования затвердевшего картона Обрезка кромок и продольная резка на требуемый размер Машина для штабелирования и упаковки 1. Тандемный экструдер для однородного расплава Тандемный экструдер для однородного расплава