Сварочная проволока | Проволока

Сварочная проволока это проволока низкоуглеродистой, высоколегированной и легированной стали. Сварочная проволока применяется в процессе сварки как проволока для сварки и в виде электродов. Поверхность сварочной может быть или нет покрытой медью. Покрытие медью и толщина слоя определяется соответственно последующим условиям использования. Проволока сварочная легированная это проволока марок: Св-08ГС, Св-08ГСМТ, Св-18ХМА и т.д. Высоколегированная проволока для сварки это проволока марок: Св-13Х25Н18, СВ-20Х13, СВ-12Х13, Св-10Х17Т и т.д. Проволока для сварки низкоуглеродистая это проволока марок: Св-10ГА, Св-08АА, Св-08 и т.д. сварочная проволока имеет диаметр от 0,3 мм до 12 мм.

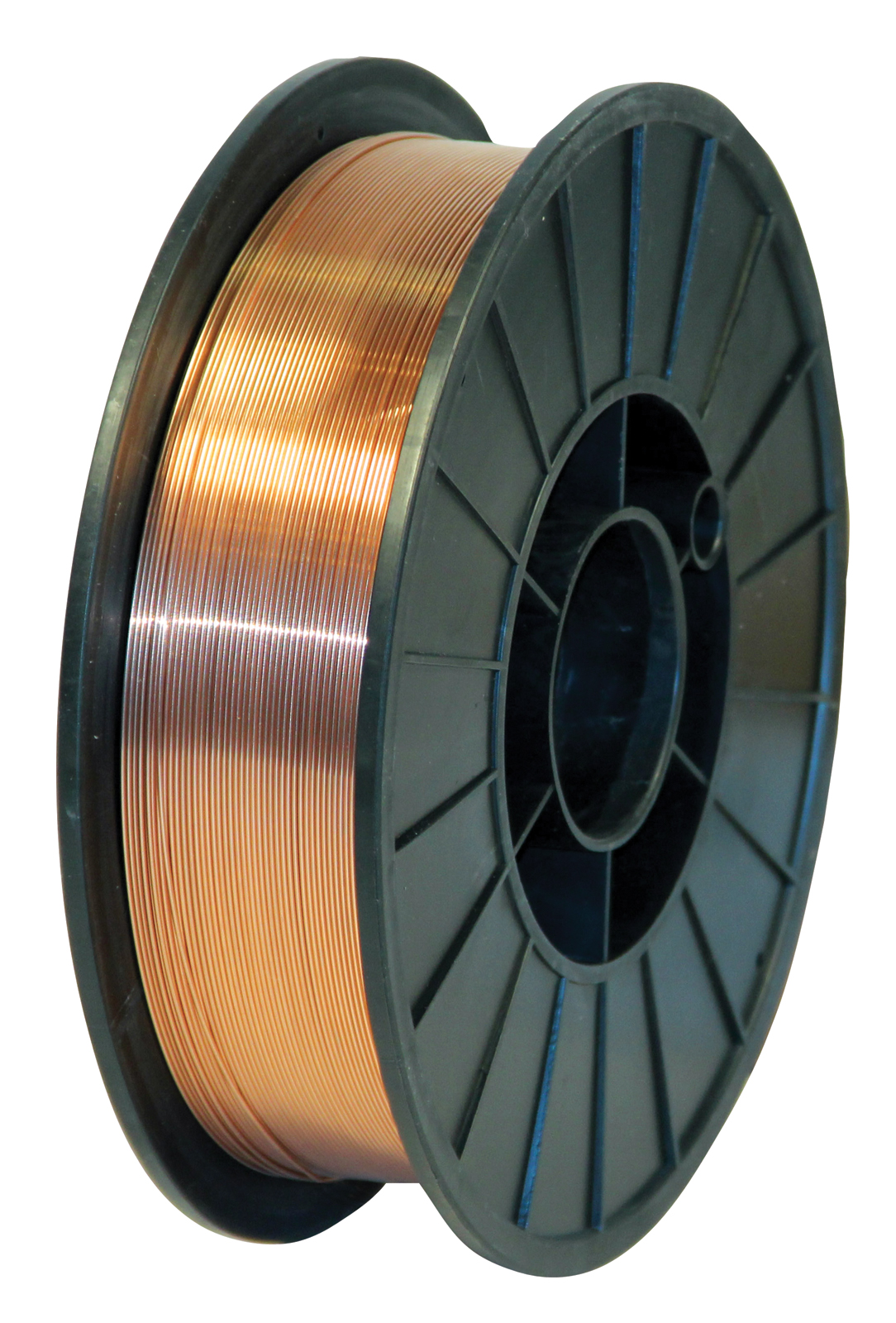

Проволока сварочная низкоуглеродистая с диаметром 0,5 мм – 2 мм и 6мм – 8мм, а также легированная проволока сварочная диаметром в пределах 0,8 мм – 4 мм выпускается в мотках до 80 кг. Низкоуглеродистая сварочная проволока диаметром 2,5 мм – 5 мм выпускается в бухтах по 500 кг – 1200 кг.

Преимущества сварочной проволоки это аккуратность и надежность швов, непрерывность процесса сварки, стабильное горение дуги, низкий расход материалов и т.д. Выбор сварочной проволоки зависит от того, что необходимо сварить. Для разного вида задачей требуется разные виды сварочной проволоки. Главные требования к сварочной проволоки это: чистая проволока, без окислений и грязи, проволока должна иметь такой же состав, как и метал, который сваривается, также у них должна совпадать температура плавления.

Чем ниже содержание углерода в сварочной проволоке, тем она пластичней. Соответственно марки стали, в составе проволоки входят разные легирующие элементы (кремний, никель, марганец, титан хром и т. д.). Также в составе проволоки входят примеси фосфора и серы.

Виды сварочной проволоки это наплавочная порошковая проволока, сварочная стальная проволока, и сварочная стальная проволока с покрытием из меди. Наплавочная порошковая проволока применяется для наплавки под флюсом таких деталей, которые используются при высоком давлении, высоких температурах, подвержены изнашивании и ударным нагрузкам.

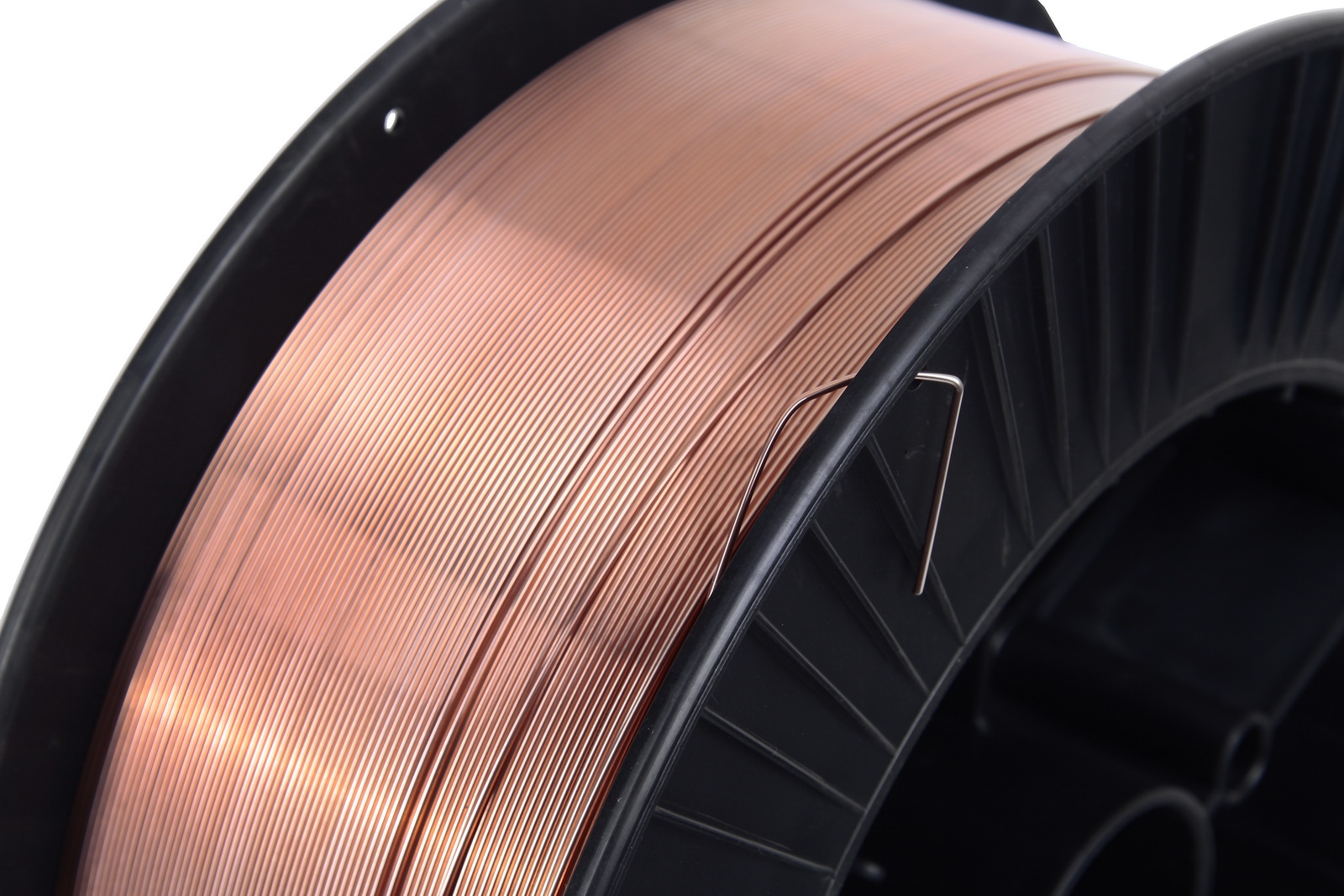

Проволока сварочная с покрытием из меди используется для сварки металлов, которые имеют невысокое содержание углерода. Омедненная сварочная проволока позволяет сделать качественные и прочные швы, которые выдерживают нагрузки и высокие температуры, имеют высокое сопротивление к разрывам. Такая проволока применяется для сварки труб с большим диаметром, емкостей, которые находятся под давлением, а также для судостроительной и конструкционной стали. Сварочная омедненная проволока хороша тем, что понижает уровень разбрызгивания при сварке и повышает устойчивость горения дуги.

Сварочная проволока может быть порошковой, активированной и сплошного сечения. Проволока сварочная сплошного сечения используется для изготовления прутиков и электродов, а также для полуавтоматической и автоматической сварки. Сварочная проволока для наплавки может быть изготовлена из стали, меди, алюминия и их сплавов. Самая распространенная все же это стальная проволока сварочная.

Активированная проволока для сварки имеет в своем составе порошковые добавки, но в меньшем количестве по сравнению с порошковой сварочной проволокой. Порошковые активированные добавки внедряются специальными механизмами в проволоку в виде фитилей. Используется активированная проволока сварочная для сварки в углекислом газе, а также в его смесях. Главное преимущество активированной сварочной проволоки перед порошковой сварочной проволоки это возможность использования того же самого оборудования что и при сварки с проволокой сплошного сечения. Также активированная проволока для сварки позволяет перегибы при сварке, не сплющивается и не сминается.

Последние компании

Последние объявления

Проволока для полуавтоматов — Что такое сварочная проволока?

Проволока сварочная предназначена для изготовления штучных электродов в обмазке для ручной дуговой сварки (MMA), для изготовления прутков для аргонодуговой сварки неплавящимся электродом (TIG) и собственно для изготовления сварочной

В процессе сварки сварочная проволока исполняет роль электрода для передачи сварочного тока в зону дуги (исключая процесс дуговой сварки неплавящемся электродом) и роль присадочного материала для формирования сварного шва с обеспечением прочностных характеристик.

Одна из многочисленных групп сварочных проволок – проволоки для полуавтоматической сварки (MIG/MAG). По типу данные проволоки для полуавтоматов подразделяются на проволоки сплошного сечения и порошковые проволоки.

По типу данные проволоки для полуавтоматов подразделяются на проволоки сплошного сечения и порошковые проволоки.

Проволоки сплошного сечения

Проволоки сплошного сечения обозначаются буквами «Св», которые означают, что проволока сварочная и через дефис указывается материал проволоки. Самые распространенные проволоки сплошного сечения для сварки низкоуглеродистой стали и низколегированной стали (около 80% металлоконструкций) Св-08Г2С и Св-08ГС. Данная проволока по покрытию разделяется на омедненную и не омедненную проволоку.

Омеденение проволоки предназначено для повышения коррозионной стойкости и снижению сопротивления в месте контакта сварочной проволоки и токосъемного наконечника горелки при передаче сварочного тока в процессе сварки. Омеднение имеет ряд недостатков. Во-первых, пары меди при сварке попадают в атмосферу и являются очень вредными. Во-вторых, омеднение, особенно плохого качества, осыпается в подающем механизме полуавтомата и канале сварочной горелки и забивают их. Приходится довольно часто менять или чистить канал сварочной горелки. В последнее время все чаще появляется проволоки без омеднения с антикоррозионным покрытием, которые не имеют недостатков омедненной проволоки, например проволока фирмы ESAB OK AristoRod 12.50.

Приходится довольно часто менять или чистить канал сварочной горелки. В последнее время все чаще появляется проволоки без омеднения с антикоррозионным покрытием, которые не имеют недостатков омедненной проволоки, например проволока фирмы ESAB OK AristoRod 12.50.

Для высоколегированных и коррозионно-стойких сталей самая распространенная проволока Св-08Х19Н9Т.

Для сварки алюминия и алюминиевых сплавов в основном используются проволоки Св АК5, Св АМг5.

Порошковые проволоки

Порошковая проволока представляет собой трубчатую проволоку, заполненную порошком-шихтой. Шихта – это смесь порошков из газообразующих, шлакообразующих и легирующих добавок. Порошковые проволоки подразделяются на проволоки для сварки в защитных газах и проволоки самозащитные, т.е. проволоки, в шихте которых достаточно газообразующих порошков для обеспечения защиты сварочной ванны. Порошковые проволоки обозначаются ПП.

Условные обозначения порошковых проволок: ПГ – для сварки в защитных газах, ПС — самозащитные проволоки.

Самые распространенные диаметры сварочных проволок для полуавтоматической сварки 0,8; 1,0; 1,2; 1,4; 1,6; 2,0 мм. Поставляются сварочные проволоки для полуавтоматической сварки на катушках и кассетах. Диаметр катушек 200 мм и 300 мм. Катушки могут быть с посадочным местом и бескаркасные катушки. Катушки с посадочным местом не требуют дополнительных переходников для установки в механизм подачи проволоки. Обычно диаметр посадочного отверстия в катушках равен 50,5мм и подходит для всех современных сварочных полуавтоматов. Бескаркасные катушки требуют дополнительного переходника для установки в механизм подачи проволоки. Вес упаковок сварочных проволок в зависимости от материала 2; 5; 7; 12,5; 15; 18 кг и до 250 кг упаковки Marathon Pac.

Подбор проволоки осуществляется по материалу свариваемого изделия. Для сварки обычных металлоконструкций из низкоуглеродистых сталей можно использовать широко распространенные проволоки Св-08ГС и Св-08Г2С. Для сварки малоответственных изделий из коррозионностойких сталей и алюминиевых сплавов можно использовать также доступные и распространенные проволоки.

Для сварки обычных металлоконструкций из низкоуглеродистых сталей можно использовать широко распространенные проволоки Св-08ГС и Св-08Г2С. Для сварки малоответственных изделий из коррозионностойких сталей и алюминиевых сплавов можно использовать также доступные и распространенные проволоки.

Диаметр проволоки ограничивается толщиной свариваемого изделия и возможностями сварочного оборудования. Очень часто используется один диаметр проволоки в широком диапазоне толщин, т.к. многие сварщики сваривают изделия в несколько проходов. Самые используемые проволоки диаметров 0,8; 1,2; 1,6 мм.

Широта применяемости проволоки для полуавтоматов по диаметру определяется режимами сварки и технологией. При грамотном управлении сварочным аппаратом и знании сварочных технологий один диаметр проволоки может применяться для сварки широкого диапазона толщин.

В изделиях сложных и ответственных нужно учитывать все детали и универсальный подход к выбору сварочных материалов не подходит. Для решения сложных задач при сварке (подбор сварочных материалов и режимов) нужно решение специалистов сварщиков, очень часто режимы сварки, проволока и технология подбираются под одну конкретную задачу.

Для решения сложных задач при сварке (подбор сварочных материалов и режимов) нужно решение специалистов сварщиков, очень часто режимы сварки, проволока и технология подбираются под одну конкретную задачу.

Виды сварки

Давайте для начала разберемся, что такое сварка. Сварка — это способ соединения металла под действием высокой температуры. Насколько прочно будет соединение зависит от качественного сварного шва. Для этого необходимо:

“Добавлять” металл в зону прохождения сварочной дуги;

Защищать зону сварки от окружающей атмосферы, содержащей активные газы, которые мешают получить качественное соединение.

Эти две проблемы для разных методов сварки решаются разными способами. Рассмотрим два самых популярных метода получения неразъёмных соединений: ручную дуговую сварку и сварку плавящимся электродом в среде защитных газов (она же полуавтоматическая).

Ручная дуговая сварка

Этот вариант сварки самый доступный и дает прекрасный результат. Процесс происходит следующим способом:

- сварщик вручную зажигает электрическую дугу;

- подает электрод по мере его оплавления в зону сварки;

- двигает дугу вдоль свариваемых деталей.

Электроды при этом виде сварки — это отрезки проволоки длиной 300 — 450 мм (в среднем), покрытые обмазкой. Дуга, проходя через электрод к свариваемому металлу, нагревает и расплавляет конец электрода, и металл попадает в зону сварки, перемешивается с расплавленным металлом кромок деталей, и образует “сварочный шов”. После сгорания электрода сварщик вручную его меняет, опять зажигает дугу и продолжает работу.

Таким образом, решается вопрос с “добавлением” металла в сварочный шов. А электродная обмазка, сгорая, решает проблему с защитой жидкого металла сварочной зоны от газов атмосферы. Из этой специфики метода вытекают и его минусы:

- Увеличение трудоемкости из-за необходимости очистки швов от шлака;

- Более медленный процесс из-за ручной замены электродов.

А плюсы таковы:

- Самый простой способ сварки;

- Его можно использовать в удалённых и труднодоступных пространствах.

Сварка полуавтоматическая

Здесь электрод — это сварочная проволока, намотанная на катушку. Её подача в рабочую зону выполняется в автоматическом режиме, а сварщик вручную выполняет перемещение дуги вдоль участка сварки, поэтому этот вид и называется полуавтоматическим.

При полуавтоматической сварке защита металла выполняется потоком защитного газа или смесью газов. Сварщик нажимая кнопку на горелке, подает одновременно проволоку и защитный газ, и зажигает дугу. Остается только контролировать процесс сварки, перемещая горелку вдоль кромок деталей. Электрическая дуга расплавляет основной металл в зоне сварки и саму проволоку, которая капельно переносится на деталь.

Преимущества метода:

- Аккуратность. Шов при этой сварке получается более привлекательным внешне, чем при ручной дуговой сварке;

- Уменьшение трудоёмкости.

Защита соединения выполняется при помощи газа и шлак на поверхности шва не образуется;

Защита соединения выполняется при помощи газа и шлак на поверхности шва не образуется; - Небольшая деформация изделия. Диаметр проволоки меньше, чем диаметр электрода, соответственно уменьшаются сварочные деформации изделия.

Недостатки метода:

- Меньшая мобильность: зона работы сварщика определяется длиной кабеля горелки;

- Большой риск появления дефектов при работе неопытного сварщика (из-за сложностей с настройкой полуавтомата). Такие дефекты не видны, и вследствие этого требуется дополнительный контроль соединений.

Что выбрать?

Сварочную проволоку и электроды для ручной дуговой сварки объединяет само их предназначение — получение наплавленного металлического шва с определенным составом и свойствами, позволяющими эксплуатировать конструкцию в конкретных условиях.

Но одна и та же задача в этих материалах решена по-разному: в электродах легирующие элементы находятся не только в металле (электрода), но и в обмазке, и элементы переходят в шов в процессе сварки. При работе с полуавтоматом легирующие элементы находятся только в металле самой проволоки. Электродам не требуется какая-то дополнительная защита во время сварки, в отличие от нужно прокаливать перед использованием, так как обмазка впитывает влагу из воздуха, и потом переносит водород в сварной шов, что крайне нежелательно поскольку могут возникнуть дефекты.

При работе с полуавтоматом легирующие элементы находятся только в металле самой проволоки. Электродам не требуется какая-то дополнительная защита во время сварки, в отличие от нужно прокаливать перед использованием, так как обмазка впитывает влагу из воздуха, и потом переносит водород в сварной шов, что крайне нежелательно поскольку могут возникнуть дефекты.

Для сварки низкоуглеродистой и низколегированной стали используется проволока св-08Г2С либо её аналоги. Ее диаметр и режимы работы нужно выбирать в зависимости от толщины свариваемого металла, чаще всего используется диаметр 1,2 мм. В случае с электродами — это будут скорее всего АНО-4, АНО-12, ОЗС-12, УОНИ 13/55 или их аналог. Диаметр электродов также выбирается в зависимости от толщины металла.

Сделаем вывод

Разные виды сварки и, соответственно, сварочные материалы, решают разные задачи. Если нужна сварка в труднодоступных местах, или вне сварочного цеха — удобно использовать переносной дуговой сварочный аппарат, а если нужна качественная сварка в цеховых условиях, то стоит выбрать сварку полуавтоматическую.

Сварочная проволока: основные виды и использование

Проволока сварочная представлена на рынке в широком ассортименте. Каждый ее вид предназначен для выполнения определенного вида работ. Чтобы правильно купить сварочную проволоку в Астане, необходимо учитывать ее назначение и характеристики.

Сварочная проволока – основной расходный материал для аргонодуговой и газовой сварки автоматом или полуавтоматом. Правильный выбор этого присадочного материала – залог получения качественного сварного соединения и долговечности сварочного оборудования.

Материал сварочной проволоки

Проволока должна быть по составу приближена к обрабатываемому металлу. Это главный критерий подбора. При соблюдении этого условия можно получить качественный и долговечный сварной шов.

Омедненная стальная проволока – самый востребованный материал. В продаже имеется углеродистый, низко-, средне- и высоколегированный расходный материал. Нанесение меди предотвращает коррозионное воздействия влаги и усиливает контакт проволоки с токоподводами. Омедненная проволока – оптимальный выбор для сварного соединения углеродистых и низколегированных стальных сплавов. Ее использование усиливает прочность сварного шва и уменьшает брызги металла, а также обеспечивает стабильную и ровную дугу при любых режимах работы сварочного аппарата.

Омедненная проволока – оптимальный выбор для сварного соединения углеродистых и низколегированных стальных сплавов. Ее использование усиливает прочность сварного шва и уменьшает брызги металла, а также обеспечивает стабильную и ровную дугу при любых режимах работы сварочного аппарата.

Если планируется соединение деталей из углеродистой стали с их дальнейшей термообработкой, потребуется порошковая проволока. А медный расходный материал – оптимальный выбор для сварки деталей и конструкций из чистой меди и сплавов.

Алюминиевая проволока сварочная используется при работе со сплавами алюминия. Этот расходный материал широко востребован для сварки алюминиевых профилей, в автомобильной индустрии, судостроении и других отраслях.

Для сварного соединения конструкций из нержавеющих сталей, в составе которых есть хром, никель, молибден, применяется нержавеющая сварочная проволока. Сварочные работы должны вестись в защитных газах.

Сварочная проволока от компании «ИТС-Астана»

Сомневаетесь, какую сварочную проволоку выбрать? Лучше всего предварительно проконсультироваться со специалистами. Менеджеры компании «ИТС-Астана» подробно ответят на все вопросы и помогут купить сварочную проволоку в Астане в соответствии с решаемыми задачами. Получить профессиональную консультацию можно в телефонном режиме или непосредственно у нас в офисе.

Менеджеры компании «ИТС-Астана» подробно ответят на все вопросы и помогут купить сварочную проволоку в Астане в соответствии с решаемыми задачами. Получить профессиональную консультацию можно в телефонном режиме или непосредственно у нас в офисе.

Сварочная проволока для полуавтомата — виды и маркировка

Сварочная проволока – это изделие определённого химического состава, диаметра, формы, вида производства. Проволока сплошного сечения изготавливается из сталей и сплавов, порошковая проволока изготавливается из стального штрипса, свернутого в трубчатый электрод, наполненный шихтой – порошком. Проволоки применяются для механизированной сварки для значительного увеличения производительности проведения сварочных работ.

1 / 1

Подробное описание

Сварочная проволока выполняет роль присадочного материала. Используется для сварки деталей из: алюминия и его сплавов, меди и медных сплавов, сталей и других сплавов.

Используется для сварки деталей из: алюминия и его сплавов, меди и медных сплавов, сталей и других сплавов.

Проволока поставляется в катушках, массой, как правило, 1/5/15/18 кг.

Наиболее распространенные диаметры сварочной проволоки сплошного сечения:

-

0,6 мм;

-

0,8 мм;

-

1,0 мм;

-

1,2 мм;

-

1,6 мм.

Наиболее распространенные диаметры сварочных порошковых проволок:

-

1,0 мм;

-

1,2 мм;

-

1,6 мм.

Этих размерных показателей вполне достаточно для удовлетворения потребностей большинства сварочных производств РФ. Диаметр сварочной проволоки, как правило, подбирается под решение конкретной задачи, зависит от величины сварочного тока, пространственного положения, иных факторов.

Диаметр сварочной проволоки, как правило, подбирается под решение конкретной задачи, зависит от величины сварочного тока, пространственного положения, иных факторов.

Об особенностях

Сварочная проволока сплошного сечения «КЕДР» обладает высокими сварочно-технологическими свойствами, присущими европейским аналогам. Длина проволоки на катушке составляет от нескольких сотен метров метров до нескольких километров, что очень удобно при использовании сварки в производственных условиях. Кроме того, при использовании качественной проволоки образуется минимальное количество шлака на поверхности сварного шва, что позволяет минимизировать процедуры по зачистке. Свойства проволоки обеспечиваются химическим составом, который включает различные легирующие компоненты:

Разновидности

Омеднённая сплошного сечения

Омеднённая проволока КЕДР используется для сварки изделий из углеродистой и низколегированной стали. Медное покрытие, нанесённое на проволоку, позволяет добиться качественного токопереноса на проволоку в контактном наконечники, также это снижает коэффициент трения и, как следствие, износ расходных частей горелки. Наплавленный металл шва имеет высокое сопротивление ударным нагрузкам и разрыву. За счёт идеально подобранного химического состава проволоки, существенно уменьшается разбрызгивание электронного металла в процессе сварки.

Медное покрытие, нанесённое на проволоку, позволяет добиться качественного токопереноса на проволоку в контактном наконечники, также это снижает коэффициент трения и, как следствие, износ расходных частей горелки. Наплавленный металл шва имеет высокое сопротивление ударным нагрузкам и разрыву. За счёт идеально подобранного химического состава проволоки, существенно уменьшается разбрызгивание электронного металла в процессе сварки.

Порошковая проволока газозащитная

По сути порошковая проволока – это металлическая трубка, полость которого заполнена флюсом (шихтой), который применяется для поддержания стабильного горения дуги, образования шлака, формирующего форму шва, защитных функций и др. Допустимо добавление легирующих элементов в шихту для получения специальных свойств наплавленного металла. Ключевым преимуществом использования данного типа проволоки является отсутствие разбрызгивания, мягкое горение дуги, контролируемая сварочная ванна, отличный внешний вид шва.

Порошковая проволока самозащитная

Ключевым преимуществом использования данного типа проволоки является отсутствие необходимости в защитном газе с сохранением всех преимуществ использования порошковой газозащитной проволоки.

Проволока сплошного сечения из нержавеющей стали

Проволока из нержавеющей стали применяется для сварки высоколегированных сталей.

Проволока сплошного сечения из цветных металлов и сплавов

Для сварки алюминия и его сплавов применяется либо чистая алюминиевая проволока, либо алюминиевая проволока, легированная магнием, кремнием, марганцем и др. химическими элементами.

Медная проволока используется для сварки деталей из медных сплавов, наплавки на стальные изделия.

Ассортимент проволоки ГК КЕДР

В каталоге представлены десятки вариантов проволоки порошковой, стальной омедненной, а также из нержавеющей стали и алюминия. Все расходные материалы для полуавтомата изготовлены из высококачественного сырья. На каждой стадии осуществляется производственный контроль, что позволяет минимизировать отклонения, что позволяет добиться стабильно высокого качества готовой продукции.

Все расходные материалы для полуавтомата изготовлены из высококачественного сырья. На каждой стадии осуществляется производственный контроль, что позволяет минимизировать отклонения, что позволяет добиться стабильно высокого качества готовой продукции.

Заказать проволоку для сварки в ГК «Кедр» можно в любом количестве по доступной цене и с доставкой по всей России.

Советы по выбору проволоки для (MIG) сварки

Советы по выбору проволоки для MIG сварки

Свариваемость

При определении сварочных характеристик проволоки для процесса MIG учитываются перечисленные ниже параметры.

- Прочность металла шва

- Текучесть сварочной ванны

- Форма шва и смачиваемость кромок

- Склонность к разбрызгиванию

Прочность металла шва предполагает низкую пористость, высокое качество сплавления и отсутствие растрескивания. Пористость, основная причина низкой прочности сварочного шва, вызывается избытком кислорода в атмосфере, защитном газе, а также в примесях в базовой плите, которые в сочетании с углеродом в металле шва образуют пузырьки оксида углерода (CO) — угарного газа. Часть угарного газа может оставаться в металле по мере охлаждения шва, образуя поры. Как правило, особенностью сварки MIG с использованием проволоки является очень низкое содержание водорода в наплавленном металле. На итоговое содержание диффундирующего водорода в наплавленном металле шва могут в разной степени влиять такие факторы, как содержание влаги в защитном газе, атмосферные условия и состояние свариваемых кромок.

Часть угарного газа может оставаться в металле по мере охлаждения шва, образуя поры. Как правило, особенностью сварки MIG с использованием проволоки является очень низкое содержание водорода в наплавленном металле. На итоговое содержание диффундирующего водорода в наплавленном металле шва могут в разной степени влиять такие факторы, как содержание влаги в защитном газе, атмосферные условия и состояние свариваемых кромок.

Процесс

Контроль пористостиЧтобы свести к минимуму образование CO и, соответственно, обеспечить наименьший уровень пористости, необходимо раскисление сварочной ванны. Для этого в проволоку Spoolarc добавляются элементы, которые «связывают» кислород, не давая ему соединяться с углеродом и образуя вместо этого безвредный шлак. Эти элементы называются восстановителями. К ним относятся марганец (Mn), кремний (Si), титан (Ti), алюминий (Al) и цирконий (Zr). Алюминий, титан и цирконий — мощные восстановители: они примерно в пять раз эффективнее марганца и кремния.

Текучесть сварочной ванны, форма шва и разбрызгивание

Текучесть расплава в сварочной ванне важна по несколькими причинам. Текучая ванна обычно равномерно смачивает края, благодаря чему формируется плоский и гладкий шов (это особенно важно для угловых сварных швов). Это критично при многопроходной сварке короткой дугой, когда плохая форма шва может стать причиной дефектов, связанных с некачественным сплавлением. Плоские, хорошо смоченные швы также необходимы в ситуации, когда важную роль играет внешний вид поверхности и может потребоваться дополнительная шлифовка.

Внимание! Слишком высокая текучесть ванны может привести к сложностям при сварке из неудобного положения или формировании ослабленных горизонтальных угловых швов.

Влияние марганца и кремния

Выбор содержания марганца и кремния в проволоке для сварочного процесса MIG — это, как правило, основное решение, принимаемое оператором. Увеличение количества марганца и кремния влияет на текучесть ванны, форму шва и другие факторы. Благодаря содержанию восстановителей Al, Ti и Zr в проволоке Spoolarc 65 сварочная ванна становится более вязкой. Плотность сварочной ванны делает эту проволоку идеальным выбором для сварки труб (особенно небольшого диаметра), а также для задач, связанных со сваркой в различных пространственных положениях.

Благодаря содержанию восстановителей Al, Ti и Zr в проволоке Spoolarc 65 сварочная ванна становится более вязкой. Плотность сварочной ванны делает эту проволоку идеальным выбором для сварки труб (особенно небольшого диаметра), а также для задач, связанных со сваркой в различных пространственных положениях.

Влияние защитного газа и напряжения дуги

Использование защитного газа CO2 ведет к неравномерному переходу металла с проволоки на основной металл, делает профиль шва более выпуклым и увеличивает потери от разбрызгивания.

Защитные газы на базе аргона делают переход металла с проволоки на шов более ровным и равномерным, улучшают форму шва, сводят к минимуму потери от разбрызгивания и уменьшают образование пара.

Повышение напряжения дуги увеличивает текучесть ванны, делает швы более плоскими, усиливает смачиваемость кромок и разбрызгивание. Более высокое напряжение также уменьшает глубину провара и может вести к значительной потере легирующих элементов.

Проволоки Spoolarc предлагаются с медным покрытием, которое наносится с использованием патентованного производственного процесса ЭСАБ HI DEP III, или без покрытия (медной оболочки). Для проволоки Spoolarc доступны различные варианты сплавов, диаметров и упаковок, которые способны удовлетворить самые сложные требования заказчиков.

Проволоки Spoolarc с медным покрытием или без него обеспечивают отличную подачу и стабильность дуги в самых жестких производственных условиях и сценариях применения даже при высокой скорости подачи проволоки, что, в свою очередь, уменьшает время простоя и повышает производительность.

Примечание. Проволоки Spoolarc без покрытия — оптимальный выбор для заказчиков, которым не требуется медное покрытие.

Повышение качества подачи с материалами ЭСАБ

Проволоки Spoolarc- Все проволоки Spoolarc для сварочного процесса MIG проходят очистку после протяжки. С них удаляется остаток смазки, после чего они проходят процедуру обработки, разработанную компанией ЭСАБ, что помогает обеспечить высокое качество подачи, стабильность дуги и низкое содержание водорода в наплавляемом металле шва.

- Проволока Spoolarc HI DEP III обладает матовой поверхностью с тонким (обычно 0,05 % от веса) медным покрытием, которое отличается плотным прилеганием и исключает образование медных хлопьев.

- В отличие от покрытия многих традиционных видов проволоки для сварки MIG, покрытие проволоки Spoolarc не блестит. Блестящая проволока не обеспечивает высоких сварочных характеристик. Такие проволоки содержат больше меди в покрытии (до 0,30 % от веса), и на них могут образовываться медные хлопья, что снижает их эксплуатационные характеристики.

- Высокопрочная проволока менее склонна к потере устойчивости под сжимающими нагрузками. В компании ЭСАБ большинство видов проволоки для сварочного процесса MIG вытягиваются непосредственно из прутка до окончательного размера, в результате чего образуется высокопрочный продукт, не забивающий систему подачи в случае возникновения каких-либо ограничений или неполадок.

- Выбирая для работы проволоку Spoolarc от компании ЭСАБ, вы сводите к минимуму разбрызгивание — распространенную проблему других проволок для процесса MIG.

- Проволоки Spoolarc образуют высококачественные мягкие дуги при более низком напряжении, что позволяет точно контролировать сварку, снизить содержание водорода в металле шва и улучшить проплавление.

- Проволоки Spoolarc продлевают срок службы контактного наконечника. Запатентованный производственный процесс компании ЭСАБ помогает улучшить передачу тока, снизить дугообразование и уменьшить разрушение контактного наконечника, особенно при сильном токе и высокой скорости подачи проволоки. Если контактные наконечники будут изнашиваться медленнее, это позволит существенно сэкономить не только на запасных частях, но и на стоимости работы и времени простоя при замене деталей.

Проволоки Spoolarc от компании ЭСАБ для сварочных швов с низким содержанием водорода. Как правило, водород попадает в шов из влаги на поверхности электрода, особенно при использовании прутковых электродов. Проволоки Spoolarc для сварочного процесса MIG не имеют поглощающего покрытия и поэтому не вбирают влагу. Тщательный контроль за содержанием примесей на поверхности помогает повысить качество сварного шва и устранить проблемы, связанные с наличием водорода. Также исчезает необходимость в печах для сушки влажных электродов.

Тщательный контроль за содержанием примесей на поверхности помогает повысить качество сварного шва и устранить проблемы, связанные с наличием водорода. Также исчезает необходимость в печах для сушки влажных электродов.

ВНИМАНИЕ! Не забудьте проверить шов

Данные, содержащиеся в этом руководстве, основаны главным образом на испытаниях AWS, проводимых в стандартных условиях эксплуатации. Однако фактические результаты обычно отличаются от указанных в той мере, в какой условия выполнения работ отклоняются от стандартных. На эксплуатационные показатели конкретного сочетания проволоки и газа могут повлиять перечисленные ниже факторы.

- Химический состав основного металла

- Толщина основного металла

- Размер сварного шва

- Растворение металла шва в основном металле

- Интенсивность теплоотвода (влияет на скорость охлаждения шва)

В связи с этим важно проверить выбранное сочетание проволоки и газа в месте конкретного сварного соединения и при тех условиях, которые создаются непосредственно в ходе производственного процесса. В зависимости от ситуации испытание может быть направлено просто на оценку эффективности сварочного процесса. Оно также может предполагать полную проверку эксплуатационных характеристик сварного шва.

В зависимости от ситуации испытание может быть направлено просто на оценку эффективности сварочного процесса. Оно также может предполагать полную проверку эксплуатационных характеристик сварного шва.

Выбор проволоки MIG

Жесткая конкуренция, высокая стоимость сырья, электроэнергии и транспортировки – все это лишь несколько факторов, которые постоянно заставляют производителей искать новые способы снизить затраты и повысить рентабельность производства.Для многих компаний одним из ключевых этапов производства является сварка, поэтому именно она часто становится основной статьей снижения затрат. К сожалению, многие производители считают, лучше всего им в этом поможет переход на более дешевую проволоку. На самом деле проволока худшего качества может привести к еще большим затратам на предварительную и последующую обработку, например, резку, формовку, подготовку поверхности и соединений, предварительный подогрев, очистку, проковку, шлифовку и покраску.

Более того, стоимость проволоки обычно составляет лишь 4% от общих расходов на сварку, в то время как большая их часть приходится на непроизводственные затраты и оплату труда. Поэтому, немного сэкономив на проволоке, в итоге компания может взвалить на себя множество других трудоемких процессов.

Поэтому, немного сэкономив на проволоке, в итоге компания может взвалить на себя множество других трудоемких процессов.

Крайне важно выбрать подходящую марку проволоки. Это обеспечит высокое качество даже в сложных условиях сварки. Возьмем, например, рабочую пластину с загрязненной поверхностью. Подходящая проволока позволит избавиться сразу от нескольких операций по подготовке поверхности. Так как все больше и больше компаний переходят на роботизированную сварку, качественная проволока также поможет обеспечить правильное расположение проволоки и стабильность сварки, что снизит временные затраты на доработку.

Распространенные ошибки при выборе сварочной проволоки и как их избежать

Самые распространенные проволоки для сварки углеродистой стали в защитном газе – это ER70S-3 и ER70S-6. Обе эти проволоки отвечают требованиям прочности на разрыв до 483 МПа. Но какую из них выбрать в тех или иных условиях?

ER70S-3 обычно используется на чистых материалах без смазки и ржавчины. Также это лучший выбор в тех случаях, когда необходимо предотвратить образование кремниевых включений, которые могут образовываться на сварном шве, придавая ему «глянцевый» вид. Нанесенная на кремниевое включение краска быстро отслаивается. Кроме того, в случае многопроходной сварки рентгеновский контроль может определить кремниевое включение как включение шлака. Подобные дефекты требуют дорогостоящей переработки.

Также это лучший выбор в тех случаях, когда необходимо предотвратить образование кремниевых включений, которые могут образовываться на сварном шве, придавая ему «глянцевый» вид. Нанесенная на кремниевое включение краска быстро отслаивается. Кроме того, в случае многопроходной сварки рентгеновский контроль может определить кремниевое включение как включение шлака. Подобные дефекты требуют дорогостоящей переработки.

Проволока ER70S-6 больше подходит для сварки рабочих пластин с окалиной или загрязненной поверхностью, потому что для их устранения в ее состав входит раскислитель. Под действием раскислителя кислород испаряется в дуге или образует оксидную окалину. ER70S-6 также образует более плавный переход между сварным швом и основным металлом. Такой эффект может понадобиться для сварки конструкций, подверженных усталости металла. Также проволока ER70S-6 обеспечивает лучшее смачивание границ наружной поверхности сварного шва по сравнению с ER70S-3.

Качественная проволока крайне важна для роботизированной сварки.

Альтернативные марки стали

На производстве во многих отраслях становится все более популярными высокопрочные низколегированные марки стали (HSLA). Кроме этого, в автомобильной отрасли, где очень важен низкий вес материалов, получили распространение прогрессивные стали повышенной прочности (AHSS).

Однако исследования показали, что более высокая прочность сталей AHSS делают сварные соединения более подверженными возникновению дефектов. Дефекты и неоднородности шва и зоны термического воздействия, которые являются вполне допустимыми при сварке низкоуглеродистой стали, могут привести к браку в прогрессивных сталях. Крайне важно выбирать подходящие сварочные материалы и использовать оптимальные процедуры сварки и программы контроля качества.

В случае высокопрочных низколегированных сталей и прогрессивных высокопрочных сталей особенно важно тщательно выбирать подходящие электроды с учетом конкретных рабочих условий и требований к сварке. Такие материалы более уязвимы в отношении сварочных дефектов.

«Подходящие» сварочные материалы должны обеспечивать определенные пределы текучести и прочности, равные или превышающие минимальные пределы прочности основного материала. Однако в случае сварочных материалов с более высокими прочностными характеристиками все зависит от основного металла. Здесь важно убедиться в способности основного металла обеспечить необходимую прочность соединения. Перед тем, как сделать окончательное решение, обязательно посоветуйтесь со своим проектировщиком, инженером и поставщиком электродов.

Влияние диаметра проволоки

Для того, чтобы обеспечить бесперебойное прохождение тока от контактного наконечника к проволоке, крайне важно обеспечить постоянный диаметр проволоки. Проволока недостаточного диаметра может вызывать дуговые разряды между проволокой и внутренней поверхностью наконечника, что приводит к повышенному изнашиванию наконечника и его сплавлению с проволокой. Проволока слишком большого диаметра требует излишнего усилия при подаче, приводит к закупориванию наконечника, рывкам проволоки и простою оборудования.

При изготовлении проволоки важно, чтобы в местах стыковых соединений проволоки не было резких изменений диаметра и сечения. Это особенно характерно для низкокачественной проволоки для сварки в защитном газе. Даже если колебания диаметра не выходят за рамки допустимых значений AWS, они могут приводить к колебаниям производительности наплавки до 8%. В частности, производители могут контролировать постоянство диаметра проволоки и повысить качество сварки, измеряя диаметр проволоки по всей ее длине с помощью лазерного микрометра.

Важность химического состава

Всегда выбирайте проволоку с постоянным химическим составом. Почему? Постоянный химический состав означает стабильное качество сварки. Качество сварки, в свою очередь, означает надежность сварных соединений. Ваши операторы и сварочные инженеры смогут один раз настроить параметры сварки вместо того, чтобы постоянно подстраивать их к сильно варьирующемуся химическому составу проволоки.

При этом нужно помнить следующее: Спецификация AWS A5.01 признает два метода анализа и контроля сплавов. Первый, более распространенный, основан на контроле по числу плавки. Типичный сертификат плавки основывается на анализе небольшого образца расплавленной стали. В нем указано, что химический состав стали соответствует спецификациям AWS для своего предполагаемого использования. Проблема заключается в том, что настолько небольшой образец отражает состав огромного объема расплавленного металла – часто до 115 тонн.

Кроме этого, во время непрерывного литья в ковше происходит расслаивание элементов. Как правило, конец плавки (верхняя часть ковша) содержит остаточные вещества и элементы, которые не отражают состав остальной части металла. Так как сертификат плавки отражает средний состав металла в начале, середине и конце плавки, существует вероятность, что какая-то часть материала в партии может содержать металл, не отвечающий требованиям AWS. Более того, на сталелитейных заводах часто изготавливаются разные заказы, поэтому могут оказаться смешаны партии металла с разным химическим составом. Это может привести к значительному изменению характеристик стали.

Это может привести к значительному изменению характеристик стали.

Вторым методом является контроль химического состава. В таком случае производитель электродов дважды проводит тестирование химического состава каждого мотка проволоки (обычно 1-2 тонны необработанной стальной проволоки) перед тем, как использовать его на производстве. Это позволяет соотнести химический состав разных мотков проволоки с желательными свойствами конкретных марок сварочной проволоки. Если сравнивать с методом сертификации плавки, то этот метод обеспечивает более постоянный химический состав.

Также важно заметить, что, хотя AWS предъявляет определенные требования к химическому составу, единой системы его мониторинга или контроля не существует. В некоторых случаях требования отрасли, в которой будет использоваться проволока, бывают важнее, чем требования AWS. Сюда входят такие промышленные стандарты, как Американское бюро судоходства (ABS), Военные требования США (MIL), Регистр Ллойдс, Бюро Веритас и Американский институт инженеров-механиков (ASME).

Бочки Speed-Feed® – это один из многих видов упаковки сварочной проволоки SuperArc®.

Упаковка: важнее, чем может показаться

Одним из важнейших аспектов снижения себестоимости производства является упаковка сварочной проволоки. Например, большой экономичностью отличается крупноформатная упаковка в бочках, кассетах или ящиках весом 100 кг и больше. Такая упаковка требует от производителя меньшего числа операций с проволокой, поэтому она поставляется по меньшей цене за килограмм.

Крупноформатная упаковка особенно предпочтительна при роботизированной или массовой полуавтоматической сварке, потому что она позволяет снизить число остановок производства для смены тары с проволокой. С другой стороны, крупноформатная упаковка может вызвать увеличение затрат на хранение и иногда неоптимальное использование складской площади. Многие эксперты считают, что наилучшее соотношение стоимости материалов к затратам на хранение достигается, когда каждая упаковка проволоки расходуется и заменяется каждые 30-45 дней.

Также при выборе упаковки нужно учитывать состояние заводских помещений. В то время как крупноформатная упаковка может принести одному производителю реальную экономию, другая компания с пыльными и влажными помещениями и/или ограниченным складским пространством может предпочесть ящики или бочки, которые обеспечат полную защиту материалов. Кроме того, нужно помнить, что во время сварки проволока находится под напряжением. В связи с этим по причинам безопасности некоторые предприятия выбирают полностью закрытую упаковку. Хотя открытая кассета может быть дешевле бочки или ящика, подвижные части стопора кассеты могут представлять собой большую опасность. При этом обслуживание и содержание стопора могут потребовать дополнительных расходов.

Еще один важный аспект – это стоимость утилизации. Чтобы сократить этот вид затрат, выбирайте полностью перерабатываемые картонные коробки, которые, в отличие от деревянных или металлических кассет, поддаются измельчению. Также использование картонных коробок поможет компании выполнить требования стандарта ISO 14001, последнего эталона для поставщиков в автомобильной и других отраслях.

Упаковка Accu-Pak® от Lincoln для проволоки в сварке в защитном газе имеет подъемные ремни.

Такие особенности упаковки, как подъемные ремни, упростят погрузки и разгрузку материалов. Если упаковка размещена на деревянном паллете, ее будет проще транспортировать на вилочном погрузчике. Встроенные бумажные паллеты, напротив, могут легко оказаться повреждены погрузчиком. Наконец, при выборе упаковки нужно учитывать планировку предприятия. Например, если некоторые из сварочных станций находятся на полуэтажах, в таких тесных пространствах может оказаться сложно использовать некоторые виды упаковки.

Переход на сварку в защитном газе

Мы обсудили, как максимально эффективно использовать проволоку MIG. Но что, если производитель использует штучные электроды, порошковую проволоку, проволоку для сварки под флюсом или точечной контактной сварки? Имеет ли в таких случаях смысл перейти на сварку в защитном газе?

Многие предприятия, в том числе из отраслей производства металлоконструкций, судостроения, строительства и изготовления листового металла, часто от этого выигрывали. В частности, этому способствовали возможность сварки без образования шлаковых включений и необходимости последующей очистки, даже в случае многопроходной сварки. Кроме того, сварка в защитном газе требует от оператора меньшего уровня навыков по сравнению с ручной или аргонодуговой сваркой.

В частности, этому способствовали возможность сварки без образования шлаковых включений и необходимости последующей очистки, даже в случае многопроходной сварки. Кроме того, сварка в защитном газе требует от оператора меньшего уровня навыков по сравнению с ручной или аргонодуговой сваркой.

Одновременное использование двух сварочных проволок, которое называют тандемным режимом сварки, отличается меньшим тепловложением и вероятностью деформаций по сравнению со сваркой под флюсом. Этот вид сварки очень универсален – его можно использовать для сварки многих материалов от высокопрочных/низколегированных металлов до прогрессивных высокопрочных сталей.

В зависимости от используемых процедур и оборудования проволока MIG может использоваться для сварки в любых пространственных положениях, что означает меньшие расходы на крепления и системы фиксации. Также она отличается меньшим тепловложением (за исключением MIG-сварки со струйным переносом металла), что означает меньший риск деформаций и прожигания деталей. Кроме того, среди преимуществ проволоки MIG стоит отметить эффективность от 97 до 98 процентов. Для сравнения, ручная сварка имеет эффективность лишь около 60-70% из-за таких факторов, как разбрызгивание и выгорание шлакового покрытия.

Кроме того, среди преимуществ проволоки MIG стоит отметить эффективность от 97 до 98 процентов. Для сравнения, ручная сварка имеет эффективность лишь около 60-70% из-за таких факторов, как разбрызгивание и выгорание шлакового покрытия.

При этом сплошная MIG-проволока часто имеет лучшее позиционирование по сравнению с порошковой. Позиционирование сварочной проволоки – это ее способность каждый раз выходить из контактного наконечника в одной и той же точке, от чего зависит точность расположения сварного шва. Это может оказаться особенно важно при автоматической сварке. Когда дело касается позиционирования сварочной проволоки, старайтесь подобрать проволоку с постоянным сечением – это упростит ее правильное расположение.

Заключение

Если Вам нужно сократить общие затраты на сварку, думайте не только о стоимости проволоки. Немного сэкономив на материалах, Вы можете потерять гораздо больше из-за упавшей производительности работы. Обязательно выберите подходящую проволоку для соответствующей задачи, контролируйте постоянство ее химического состава и выберите оптимальный вариант упаковки с учетом особенностей предприятия, на котором она будет использоваться. Качество сварочной проволоки оказывает очень большое влияние на структуру затрат. Поэтому относитесь к ее выбору с максимальным вниманием.

Качество сварочной проволоки оказывает очень большое влияние на структуру затрат. Поэтому относитесь к ее выбору с максимальным вниманием.

нержавеющих сплавов | Линкольн Электрик

Выберите два продукта для сравнениянаименование товара

Класс AWS

Приложения

Что такое сварочная проволока и как выбрать то, что вам нужно

Для соединения металлических деталей друг с другом (сварка) требуется сварочная проволока. Его нужно поджечь, чтобы соединить металлические детали. При сварке проволока становится мягкой из-за ударов или сжатия под воздействием тепла.

Его нужно поджечь, чтобы соединить металлические детали. При сварке проволока становится мягкой из-за ударов или сжатия под воздействием тепла.

Сварочная проволока бывает разных видов. Какой тип провода вам нужен, зависит от типа работы, которую вы должны выполнять. Кроме того, для каждого вида сварочных работ требуется сварочная проволока определенного типа. Сварочная проволока бывает трех видов. Это:

- Порошковая проволока для композитных материалов GMAW

- Порошковая проволока для дуговой сварки в среде защитного газа (FCAW)

- Проволока для дуговой сварки в твердом газе и металле (GMAW)

Еще одним важным элементом сварочной проволоки при выборе является диаметр и химический состав.Выбор правильной сварочной проволоки очень важен, потому что использование неправильной проволоки приведет к ее возгоранию. Возгорание проволоки означает, что проволока «выгорает» до контактных концов ваших деталей. Кроме того, вам также следует выбирать правильных поставщиков сварочной проволоки, чтобы иметь гарантию того, что покупаемый вами продукт является законным и качественным.

Сплошной провод GMAW

Этот тип проволоки предназначен для сварки металлов в среде защитного газа. Это лучшая проволока для работы с металлическими листами, поскольку с ее помощью можно получить гладкие и чистые сварные швы.Однако следует предостеречь: защитный газ нельзя подвергать воздействию ветра, поскольку это может привести к тому, что конечный продукт станет нежелательным. Результат сварки зависит от химического состава этой проволоки и от того, какой защитный газ вы собираетесь использовать.

Сплошная проволока для GMAWтакже может использоваться для «струйной обработки листа», сварки в нестабильном положении и других функций после сварки.

Металлопорошковая проволока

Эта проволока, как и сплошная сварка GMAW, дает чистые сварные швы или требует минимальной очистки или вообще не требует ее.Он имеет почти такую же производительность, что и сплошной провод GMAW. Раньше это называлось порошковой проволокой, и это композитный электрод GMAW.

Порошковая проволока может использоваться для высокопрочных и низколегированных материалов. При использовании низколегированных материалов его металлические компоненты могут смешиваться с основным компонентом для достижения желаемых результатов. Как было сказано выше, перед покраской основного металла может потребоваться небольшая очистка.

Провод FCAW (с газовой защитой)

Эта проволока состоит из флюсов и раскислителей.Этими ингредиентами можно управлять, чтобы обеспечить хорошее качество механических свойств наплавленного металла. Он доступен для сварки в нерабочем и неуправляемом положении.

Из трех типов проволоки проволока FCAW может выдерживать более жесткие условия из-за ее флюса, обеспечивающего дополнительную защиту от атмосферных воздействий. Он также может «осаждать больше фунтов» по сравнению с твердосплавной проволокой GMAW или порошковой проволокой, за исключением тандемной GMAW (в сварочной ванне используются две цельные проволоки). Он используется в высокопрочных и низколегированных изделиях.Обратной стороной этой проволоки является очистка от шлака, оставшегося на сварном шве. Вы должны удалить это перед покраской.

Он используется в высокопрочных и низколегированных изделиях.Обратной стороной этой проволоки является очистка от шлака, оставшегося на сварном шве. Вы должны удалить это перед покраской.

Выбрать тип сварочной проволоки легко, если вы знаете основы и свои требования. Также легко узнать, каких поставщиков сварочной проволоки искать, если вы сузили круг своих задач. Не забывайте следить за стабильностью, производительностью, производительностью и результатами при подборе сварочной проволоки, подходящей для ваших нужд.

Сварочная проволока— Mig Wire, порошковая проволока

Сварочная проволока : доступен в широком диапазоне размеров и типов, вид сварочного материала, используемый в качестве токопроводящей проволоки или присадочного металла.

- Материалы: проволока из мягкой стали , нержавеющая сталь, алюминиевый сплав, серебро и т. Д.

- Диаметр проволоки: 0,5 — 2,0 мм.

- Удлинение: ≥ 22%.

- Сварочный ток: 80 — 250А, 120 — 300А, 160 — 400А, 190 — 450А.

Характеристики:

- Хорошая износостойкость, отличная термостойкость, устойчивость к низким температурам.

- Высокая прочность, антикоррозийность.

- Малая сварочная деформация.

- Хорошая адаптируемость, простота реализации. Непрерывная автоматическая сварка.

Сварочная проволока широко используется в нефтедобыче, электронике и машиностроении.

Типы: Сварочная проволока для нержавеющей стали, сварочная проволока с флюсовой сердцевиной, сварочная проволока MIG, сварочная проволока TIG, алюминиевая сварочная проволока, медная сварочная проволока, серебряная сварочная проволока, сварочная проволока CO 2 .

Приложения:

- Используется как присадочный материал и токопроводящая проволока.

- Используется в нефтяной, электронной, машиностроительной, горнодобывающей промышленности и т.

Д.

Д.

Упаковка:

- Обычно в бухтах для механизации и автоматизации.

- Мешки пластиковые, мешки тканые; картонные коробки, поддоны.

Склад:

- Держите его сухим.

- Беречь от коррозионных веществ.

- Храните по классификации.

- Положите на деревянные поддоны.

- Не подвергайте его прямому воздействию воздуха.

- После вскрытия использовать в течение одной недели.

Сварочная проволока из нержавеющей стали

Сварочная проволока для нержавеющей стали также называется сварочной проволокой для нержавеющей стали.

- Типы: порошковая проволока для нержавеющей стали , сплошная проволока для нержавеющей стали.

- Характеристики: небольшое количество брызг, хорошая стабильность дуги, устойчивость к коррозии.

Сварочная проволока из нержавеющей стали имеет мало брызг и хорошую устойчивость дуги.

Серебряная сварочная проволока

- Характеристики: низкая температура плавления, низкая плотность.

- Применение:

Используется в точных приборах, таких как аппараты кондиционирования воздуха, электронные изделия. Обычно используется в аэрокосмической, электронной, машиностроительной областях.

Серебряная сварочная проволока широко используется для сварки точных инструментов.

Медная сварочная проволока

Медная сварочная проволока также называется сварочной проволокой с медным покрытием.

- Особенности: высокая эффективность сварки, хорошие механические свойства, антикоррозийная, износостойкая.

- Приложение:

- Используется при сварке меди или медных сплавов.

- Используется в производстве сосудов высокого давления, водогрейных котлов и сельскохозяйственного оборудования.

Медная сварочная проволока обладает высокой эффективностью сварки и хорошими механическими свойствами.

Алюминиевая сварочная проволока

- Содержание алюминия: ≥99.5%.

- Основные типы:

- S301, ER1100

- S331, ER5183

- S5356, ER5356

- S311, ER4043

- Характеристики: отличная коррозионная стойкость, высокая теплопроводность, хорошая электропроводность.

- Применение: Алюминиевая сварочная проволока в основном используется для пайки алюминия, сплавов Al-Mn, Al-Si-Mg.

Алюминиевая сварочная проволока обладает высокой теплопроводностью и хорошей электропроводностью.

Провод MIG

Проволока MIG , также называемая сварочной проволокой MIG, в качестве защитной среды используется инертный газ или газ, богатый аргоном.

- Диаметр проволоки: обычно 0,6 мм, 0,8 мм, 1,0 мм.

- Типы: нержавеющая проволока MIG , алюминиевая проволока MIG, медная проволока MIG.

- Характеристики:

- Стабильное и надежное качество сварки.

- Отличное формование швов.

- Подходит для сварки цветных металлов, таких как алюминий, медь, титан.

- Подходит для сварки нержавеющей, жаропрочной и низколегированной стали.

- Стабильное и надежное качество сварки.

широко применяется при сварке цветных металлов и нержавеющей стали.

Сварочная проволока для сварки MIG из нержавеющей стали— это разновидность сварочной проволоки MIG.

Сварочная проволокаTIG предназначена для сварки тугоплавких активных металлов и цветных металлов.

Проволока для сварки TIG

Проволока для сварки TIG , также называемая сварочной проволокой для сварки TIG, представляет собой разновидность сварочной проволоки.

- Техника: Дуговая сварка неметаллов в инертном газе вольфрамовым электродом.

- Характеристики: лучшая герметичность после сварки, хорошая гибкость и регулируемость.

- Приложение:

- Используется при сварке нержавеющей стали.

- Используется при сварке некоторых легко окисляемых цветных металлов, таких как алюминий, алюминиевый сплав, магний, магниевый сплав.

- Используется для сварки тугоплавких активных металлов, таких как молибден, ниобий, цирконий.

- Используется при сварке нержавеющей стали.

Порошковая проволока

Порошковая проволокапозволяет сваривать многие виды металлов, например углеродистую и легированную сталь.

- Диаметр проволоки: 1,0 — 1,6 мм.

- Сварочный ток: 80 — 250, 120 — 300, 160 — 400, 190 — 450 А.

- Техника: в основном сварка MAG.

Характеристики:

- Сварочные характеристики и эффективность лучше, чем у сплошной сварочной проволоки.

- Подходит для сварки различных видов стали.

- Состав сплава можно регулировать.

- Подходит для быстрой сварки вертикально вверх, плоской сварки, сварки поверх гальванизированной стали или сварки трудно свариваемых сталей.

- Доступен в различных материалах и размерах.

Заявка:

- Применяется при сварке углеродистой, низколегированной стали.

- Применяется для сварки жаропрочной, высокопрочной стали.

- Используется для сварки высокопрочной закаленной и отпущенной стали, нержавеющей стали и другой износостойкой стали с твердой поверхностью.

CO

2 Сварочная проволокаCO 2 Проволока отличается высокой производительностью и хорошей формовкой швов.

CO 2 Сварочная проволока , также называемая CO 2 Проволока , разновидность сварочной проволоки в среде защитного газа, в процессе сварки использует диоксид углерода в качестве защитного газа.

- Диаметр проволоки: 0.5 — 2,0 мм. обычно 0,8 мм, 1,2 мм, 1,6 мм.

- Характеристики:

- Высокая эффективность производства.

- Хорошая формовка швов.

- Дешево, экономично.

- Простота в эксплуатации, подходит для работы в помещении.

- Провода разного диаметра соответствуют разному току и напряжению.

- Доступны разные типы для различных приложений.

- Применение: широко применяется в автоматической сварке и сварке по всему периметру.

Запрос на наш продукт

При обращении к нам просьба предоставить подробные требования.

Это поможет нам дать вам верное предложение.

Hobart Brothers Performance Сварочные изделия

Присадочные металлы являются неотъемлемой частью процесса сварки; однако, когда дело доходит до процесса отбора, они часто могут вызвать путаницу. Определение требуемой прочности присадочного металла для конкретного применения может быть особенно трудным, особенно с учетом таких факторов, как конструкция сварного шва и свойства основного материала.

Чтобы лучше понять, что влияет на прочность присадочного металла, рассмотрим некоторые распространенные заблуждения, а также рекомендации по их исправлению.

Заблуждение первое: присадочный металл с более высоким типичным пределом прочности на растяжение является лучшим.

Более прочный — не обязательно лучший при выборе присадочного металла. Американское сварочное общество (AWS) установило стандарты, регулирующие производство и предполагаемое использование сварочной проволоки и стержневых электродов. Они предоставляются пользователям в виде классификаций присадочных металлов, которые включают информацию о прочности на разрыв.

Определение необходимой прочности присадочного металла для области применения |

Листы технических данных, выпущенные производителями присадочного металла, также предоставляют информацию об удобстве использования, но во многих случаях указанная типичная прочность на растяжение будет выше, чем требуется AWS для конкретной классификации сварочной проволоки или стержневого электрода.

Например, порошковая проволока AWS E71T-1 может соответствовать требованиям AWS по прочности на разрыв 70 тысяч фунтов на квадратный дюйм, но производитель присадочного металла оценивает ее как 84 тысячи фунтов на квадратный дюйм при 100% CO 2 или 90 тысяч фунтов / кв. Дюйм с 75% аргона и 25% CO 2 . Это связано с тем, что производители присадочных материалов создают продукты, которые либо соответствуют требованиям AWS, либо превосходят их. Считайте это фактором безопасности (FoS) или дополнительной гарантией в процессе разработки.

Имея это в виду, важно рассматривать классификацию AWS как руководящий принцип для проектирования сварных швов, в отличие от типичного значения прочности на растяжение в технических характеристиках, чтобы определить соответствующую прочность присадочного металла.

Заблуждение второе: некоторые типы присадочных металлов по своей природе более прочны или готовый сварной шов. Например, нередко можно услышать, что сварной шов, выполненный сварочной проволокой с флюсовой сердцевиной, прочнее, чем сварной шов сплошной проволокой, или что сплошная проволока не так прочна, как стержневой электрод.

Реальность такова, что при сравнении двух присадочных металлов с одинаковой прочностью на разрыв AWS — например, при сравнении стержневого электрода 70 тысяч фунтов на квадратный дюйм и сплошной проволоки 70 тысяч фунтов на квадратный дюйм — минимальная прочность на разрыв AWS одинакова.Разница в воспринимаемой прочности сварного шва сводится к тому, как различные сварочные процессы реализуются в конкретных приложениях.

Например, ток или подвод тепла в процессе сварки должны соответствовать толщине свариваемого материала. Если оператор использует процесс короткого замыкания сплошной проволокой для сварки материала толщиной в полдюйма, результатом, вероятно, будет более слабый сварной шов. В этом случае для достижения надлежащей прочности сварного шва сплошной проволокой лучшим выбором будет распыление.

Смеси защитного газа с большим количеством аргона обычно позволяют присадочным металлам производить сварные швы с более высоким пределом прочности на разрыв и пределом текучести. Однако эти сварные швы менее пластичны. Обратное верно для более высоких уровней CO 2 в смеси защитных газов. CO 2 улучшает пластичность сварного шва, но снижает предел прочности на разрыв и предел текучести. Производители присадочных материалов предоставляют рекомендуемые балансы аргона и CO 2 для присадочных металлов для заданного значения прочности.

Однако эти сварные швы менее пластичны. Обратное верно для более высоких уровней CO 2 в смеси защитных газов. CO 2 улучшает пластичность сварного шва, но снижает предел прочности на разрыв и предел текучести. Производители присадочных материалов предоставляют рекомендуемые балансы аргона и CO 2 для присадочных металлов для заданного значения прочности.

Присадочные металлы разработаны для использования со специальным защитным газом |

Заблуждение третье: защитный газ и подвод тепла не влияют на прочность присадочного металла

Присадочные металлы разработаны для использования с определенным защитным газом или смесью защитных газов, чтобы соответствовать требуемым механическим свойствам AWS. В частности, защитные газы влияют на предел прочности при растяжении присадочного металла, а также на значения ударной вязкости с V-образным надрезом по Шарпи.

В частности, защитные газы влияют на предел прочности при растяжении присадочного металла, а также на значения ударной вязкости с V-образным надрезом по Шарпи.

Как и более высокое содержание аргона, низкое тепловложение может помочь повысить прочность сварного шва, но снизить пластичность. Высокое тепловложение действует так же, как высокое содержание CO 2 на прочность. Уравновешивание тепла и защитного газа может помочь операторам получить желаемую прочность присадочного металла для готового сварного шва.

Например, сварщик может выбрать использование более высокого уровня аргона в приложении, где высокая погонная энергия снижает прочность сварного шва.

Заблуждение четвертое: прочность присадочного металла всегда должна соответствовать основному металлу.

Многие сварочные работы требуют согласования или превышения предела прочности присадочного металла на растяжение основного материала в соответствии с конструктивными требованиями сварной конструкции. Совпадение по силе не точное. Например, оператор может сопоставить сталь A36 с минимальным пределом текучести 36 тыс. Фунтов на квадратный дюйм с присадочным металлом со свойствами, близкими к этой прочности. В этом случае присадочный металл класса прочности AWS A5.XX 70 тысяч фунтов на квадратный дюйм, обеспечивающий минимальный предел прочности на разрыв 70 тысяч фунтов на квадратный дюйм и минимальный предел текучести 58 тысяч фунтов на квадратный дюйм, обычно будет хорошим вариантом.

Совпадение по силе не точное. Например, оператор может сопоставить сталь A36 с минимальным пределом текучести 36 тыс. Фунтов на квадратный дюйм с присадочным металлом со свойствами, близкими к этой прочности. В этом случае присадочный металл класса прочности AWS A5.XX 70 тысяч фунтов на квадратный дюйм, обеспечивающий минимальный предел прочности на разрыв 70 тысяч фунтов на квадратный дюйм и минимальный предел текучести 58 тысяч фунтов на квадратный дюйм, обычно будет хорошим вариантом.

Недостаточное соответствие прочности присадочного металла основному материалу часто происходит в тех случаях, когда конструкция сварной детали не обязательно должна соответствовать прочности основного материала.

Превышение прочности присадочного металла прочности основного материала не очень распространено и часто не рекомендуется. Исключением являются случаи, когда сварной шов должен соответствовать более высокому пределу текучести, чем это типично для данного предела прочности на разрыв. Это часто происходит в сварных конструкциях, которые рассчитаны на предел текучести, а не на разрыв.

Это часто происходит в сварных конструкциях, которые рассчитаны на предел текучести, а не на разрыв.

Помните, что выбор присадочного металла для применения — и понимание прочности, необходимой для получения желаемого сварного шва — это вопрос правильной информации. В случае сомнений всегда обращайтесь за помощью к проверенному производителю присадочного металла и / или дистрибьютору сварочного оборудования.

Урок 6 — Присадочные металлы из углеродистой и низколегированной стали для процессов сварки GMAW, GTAW и SAW

Урок 6 — Присадочные металлы из углеродистой и низколегированной стали для GMAW, GTAW и Процессы сварки под флюсом ® АВТОРСКОЕ ПРАВО 2000 ГРУППА ЭСАБ, ИНК.УРОК VI 6.1.0.7 Хотя углеродистая сталь, низколегированные стали, нержавеющая сталь, магний, медь, медные сплавы, титан и другие металлы можно сваривать одним или всеми описанными способами. выше, этот урок будет ограничен к присадочным металлам для сварки низкоуглеродистых или углеродистых сталей, и низколегированные высокопрочные стали с процессы GMAW и GTAW. 6.2 ПРОИЗВОДСТВО 6.2.0.1

Производство сплошной сварочной проволоки

для GMAW или GTAW отличается от производства

электродов с покрытием или порошковой сердцевиной, в которых раскислители и легирующие элементы

которые способствуют

чистоте и механическим свойствам металла шва, должны быть включены в

проволочная химия

а не в потоке.Поэтому сырье необходимо заказывать в

поставщик в точные спецификации. Когда

получен образец с обоих концов каждого витка горячего

катанка проверяется производителем на предмет того, что «горячая штанга»,

как это называется, встречает эти

технические характеристики. 6.2.0.2

Хотрод очищен, чтобы удалить мельницу.

окалины или ржавчины и вытянуты до промежуточного диаметра.

На этом этапе проволока «затвердела», что требует

чтобы он был отожжен перед

он покрыт медью, растянут до конечного размера, намотан и упакован.6.2.0.3 Закрыть

проверки качества должны проводиться на протяжении всего производственного процесса, чтобы гарантировать

что конечный продукт гладкий,

проволока одинакового диаметра, которая легко проходит через

оборудование для подачи проволоки и сварочная горелка конечного пользователя.

6.2 ПРОИЗВОДСТВО 6.2.0.1

Производство сплошной сварочной проволоки

для GMAW или GTAW отличается от производства

электродов с покрытием или порошковой сердцевиной, в которых раскислители и легирующие элементы

которые способствуют

чистоте и механическим свойствам металла шва, должны быть включены в

проволочная химия

а не в потоке.Поэтому сырье необходимо заказывать в

поставщик в точные спецификации. Когда

получен образец с обоих концов каждого витка горячего

катанка проверяется производителем на предмет того, что «горячая штанга»,

как это называется, встречает эти

технические характеристики. 6.2.0.2

Хотрод очищен, чтобы удалить мельницу.

окалины или ржавчины и вытянуты до промежуточного диаметра.

На этом этапе проволока «затвердела», что требует

чтобы он был отожжен перед

он покрыт медью, растянут до конечного размера, намотан и упакован.6.2.0.3 Закрыть

проверки качества должны проводиться на протяжении всего производственного процесса, чтобы гарантировать

что конечный продукт гладкий,

проволока одинакового диаметра, которая легко проходит через

оборудование для подачи проволоки и сварочная горелка конечного пользователя. Проволока медная

с покрытием и / или иначе

покрытие для замедления окисления или ржавления проволоки, для уменьшения износа контактного наконечника,

и заверить

хорошая электропроводность. Покрытие или покрытие не должны отслаиваться

или оставить остаток, который

засоряет кабель подачи проволоки или сварочную горелку.Если с медным покрытием,

слой меди должен быть

поддерживается на низком уровне, чтобы свести к минимуму сварочный дым и отслоение меди.

Проволока медная

с покрытием и / или иначе

покрытие для замедления окисления или ржавления проволоки, для уменьшения износа контактного наконечника,

и заверить

хорошая электропроводность. Покрытие или покрытие не должны отслаиваться

или оставить остаток, который

засоряет кабель подачи проволоки или сварочную горелку.Если с медным покрытием,

слой меди должен быть

поддерживается на низком уровне, чтобы свести к минимуму сварочный дым и отслоение меди.Основные сведения о порошковой проволоке

При правильной сварке порошковая проволока может минимизировать затраты, улучшить качество и повысить производительность.Как и любой присадочный металл, он имеет уникальные характеристики, преимущества, ограничения и области применения, в которых он лучше всего работает. Знание того, когда и как использовать порошковую проволоку, может помочь вам добиться успеха.

Порошковая проволока — это трубчатая проволока, наполненная металлическими порошками, небольшими количествами стабилизаторов дуги, которые обеспечивают определенные преимущества. К ним относятся более широкие профили проплавления, более высокая устойчивость к загрязненному или горячекатанному основному металлу и меньшее количество островков кремния в окончательном сварном шве.Порошковая проволока обеспечивает более высокую производительность наплавки, чем сплошная проволока при заданном тепловложении. Проволока с металлическим сердечником не дает шлака, как порошковая проволока. Отсутствие шлака делает порошковую проволоку более эффективной, поскольку больше проволоки откладывается в стыках в виде металла шва. Отсутствие шлака также снижает очистку между проходами и после сварки.

К ним относятся более широкие профили проплавления, более высокая устойчивость к загрязненному или горячекатанному основному металлу и меньшее количество островков кремния в окончательном сварном шве.Порошковая проволока обеспечивает более высокую производительность наплавки, чем сплошная проволока при заданном тепловложении. Проволока с металлическим сердечником не дает шлака, как порошковая проволока. Отсутствие шлака делает порошковую проволоку более эффективной, поскольку больше проволоки откладывается в стыках в виде металла шва. Отсутствие шлака также снижает очистку между проходами и после сварки.

Порошковая проволока с металлическим сердечником легко легируется и доступна во многих различных химикатах, поэтому с ее помощью можно сваривать самые разные недрагоценные металлы. Вы можете использовать проволоку с металлической сердцевиной во многих случаях, таких как сплошная проволока, но она лучше всего подходит для сварных швов длиной шесть дюймов и более, в плоском или горизонтальном положении с использованием переноса распылением или импульсной газовой дуговой сваркой (GMAW). Перенос распылением максимизирует преимущества металлопорошковой проволоки двумя ключевыми способами: 1) вы можете сваривать быстрее и 2) при этом практически не образуются брызги, поэтому вы можете уменьшить объем очистки после сварки. Порошковая проволока хорошо подходит для других областей применения: проволоки, склонные к прожогу; компоненты с плохой сборкой; и рабочие места, где важна эстетика.

Перенос распылением максимизирует преимущества металлопорошковой проволоки двумя ключевыми способами: 1) вы можете сваривать быстрее и 2) при этом практически не образуются брызги, поэтому вы можете уменьшить объем очистки после сварки. Порошковая проволока хорошо подходит для других областей применения: проволоки, склонные к прожогу; компоненты с плохой сборкой; и рабочие места, где важна эстетика.

сочетание трубчатой структуры порошковой проволоки и использования распылителя передача создает широкую конусообразную дугу и широкий профиль проплавления.Этот форма дуги обеспечивает постоянный профиль валика, который легко перекрывает зазоры и точно без прожога. Другие ключевые преимущества металлопорошковой проволоки включают:

- Он производит более мелкие капли жидкого металла через дуга, которая снижает турбулентность в сварочной ванне.

- Он предлагает высокую скорость перемещения и высокую производительность наплавки (по сравнению с

на сплошную проволоку), чтобы повысить производительность.

- Он может свести к минимуму дефекты сварных швов, такие как отсутствие плавления и подрезка, позволяющая сократить переделки.

- Он может сваривать прокатную окалину и ржавчину и при этом производить очень мало брызг, что снижает потребность в шлифовке перед сваркой, шлифовать пескоструйная очистка или нанесение состава против разбрызгивания.

с металлическим сердечником

проволока дороже за единицу, чем сплошная проволока. Вам нужно будет учесть

может ли ваше приложение компенсировать эти дополнительные расходы за счет выполнения сварочных работ

работа более эффективна. Если вы часто свариваете в режиме короткого замыкания,

положение или в течение небольшого процента времени порошковая проволока может не

экономически эффективным.Порошковая проволока — наиболее производительная сварка в положении для

более длительные периоды времени и обеспечивает здесь лучшую долгосрочную экономию.

Учитывайте также плюсы и минусы защитного газа. Вам потребуется высокий уровень аргона (90 процентов аргона / 10 процентов CO 2 или от 75 до 95 процентов аргона с остатком CO 2 ), чтобы получить максимальную пользу от порошковой проволоки в режиме распыления. Аргон — более дорогой газ, поэтому решите, снизит ли ваша производительность и качество ваши затраты.Обратитесь к проверенному дистрибьютору сварочного оборудования или производителю присадочного металла, чтобы провести испытание на время и определить потенциальную экономию.

Помните также, что сварка — это только один этап производства. процесс. Если вы увеличите производительность с помощью порошковой проволоки, сможет ли ваша послесварочная сварка такие операции, как покраска, не отстают? Это важно для определения общей стоимости экономия.

Советы и приемы Сварка порошковой проволокой аналогична сварке сплошной проволокой, за некоторыми исключениями.

- Используйте приводные ролики с V-образной насечкой. Порошковая проволока легко раздавится при слишком сильном натяжении. Приводные ролики с V-образной насечкой имеют мелкие зубья для захвата и направления проволоки; вам нужно меньшее натяжение для подачи проволоки по лайнеру.

- Более длинный вылет не приведет к беспорядочной передаче. Расстояние между контактным наконечником и рабочей поверхностью — зазор между сварочной горелкой и основным материалом — может быть немного больше при использовании порошковой проволоки. Лучше всего подходит зазор от 1/2 дюйма до 1 дюйма (в зависимости от диаметра проволоки и рабочей точки).Обычно рекомендуется увеличивать расстояние от наконечника до обрабатываемой детали по мере увеличения скорости подачи и диаметра проволоки.

- Можно использовать проволоку большего диаметра. При переходе на порошковую проволоку с сплошной проволоки обычно можно использовать проволоку на один диаметр больше.

Поскольку порошковая проволока имеет более широкий конус дуги, она меньше концентрирует тепло и снижает вероятность прожога. Проволока также лучше перекрывает зазоры и обеспечивает стабильное сплавление боковых стенок.

Поскольку порошковая проволока имеет более широкий конус дуги, она меньше концентрирует тепло и снижает вероятность прожога. Проволока также лучше перекрывает зазоры и обеспечивает стабильное сплавление боковых стенок. - Меньше манипуляций со сварочным пистолетом и лужей. Более широкий металлический переходник / дуговый конус с порошковой проволокой позволяет изготавливать сварные швы большего размера без плетения.

Более высокие уровни аргона, необходимые для порошковой проволоки, влияют на рабочий цикл пистолета. Производители пистолетов оценивают пистолеты по определенному типу газа. Обычно 100-процентный рабочий цикл при определенной силе тока относится к использованию пистолета со 100-процентным CO 2 . Поскольку CO 2 лучше охлаждает пистолет, чем аргон, вы можете получить от 30 до 50 процентов снижения охлаждения с высоким содержанием аргона. Выберите пистолет с достаточной силой тока для работы.

Выберите пистолет с достаточной силой тока для работы.

Комбинация высокого уровня аргона и распыления приводит к меньшему образованию видимого дыма, что приводит к заметно большему лучистому свету от дуги, так как меньше дыма его фильтрует. Возможность сварки с металлическими сердечниками при более высоких силах тока также увеличивает излучаемый свет. Будьте особенно осторожны, чтобы закрыть открытые участки кожи, увеличьте бленду сварочных линз и, при необходимости, разместите экраны вокруг сварочной ячейки.