Стеклопластиковая арматура гладкая | Компания «Арматура+»

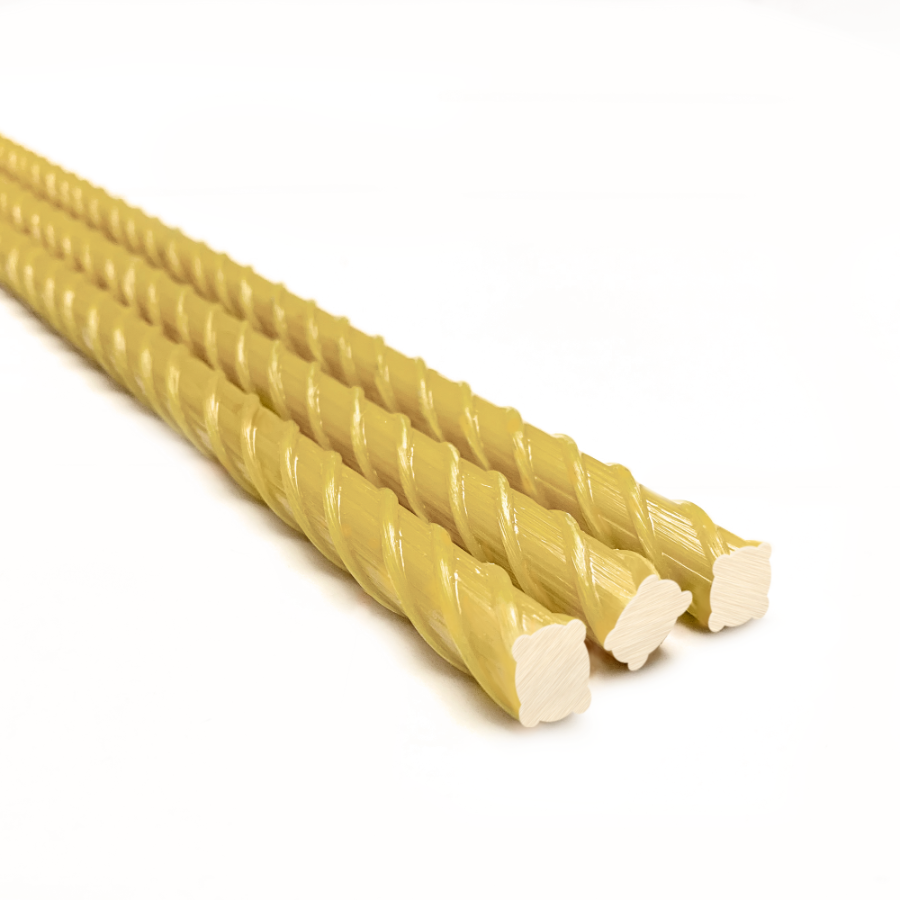

Стеклопластиковая арматура гладкая — недостатки о которых не пишутГладкая стеклопластиковая арматура широко распространена на рынке, однако её производители не упоминают о ряде скрытых недостатков по сравнению с пластиковой арматурой с песчаным покрытием:

Сцепка с бетоном — гладкая стеклопластиковая арматура осуществляет сцепку за счёт ребра арматуры, фактически это даже не сцепка с бетоном, а физическое сопротивление арматуры растяжению с опорой на рёбра арматуры. Этого достаточно для удержания не динамической нагрузки, но не более того.

Распространение микро трещин — из-за отсутствия прямой сцепки с поверхностью гладкой стеклопластиковой арматуры в таком армировании отсутствует сопротивление нагрузкам в перпендикулярной плоскости к сечению арматуры. Иными словами, даже микротрещины в продольном направлении к ребрам арматуры будут распространяться на нижний (несущий) слой бетона.

Цена и толщина — Важно, будьте внимательны! Часто вам будут предлагать стеклопластиковую арматуру гладкую, определяя её диаметр-толщину вместе с рёбрами. Учитывая, что высота рёбер у разных производителей варьируется от 0,5 до 1 мм, фактическая несущая часть арматуры получается меньше заявленной на 1 — 2 мм. Другими словами, если вам нужна гладкая стеклопластиковая арматура толщиной 6 мм, то покупать вам надо арматуру толщиной 7-8 мм !!! Иначе, вы получите арматуру не соответствующую вашим требованиям по нагрузке, что может привести к катострофическим последствиям.

Стеклопластиковая арматура гладкая — неметаллические стержни из стеклянных волокон, пропитанных термореактивным или термопластичным полимерным связующим и отверждённых. Арматуру, изготовленную из стеклянных волокон, принято называть стеклопластиковой (АСП).

Стеклопластиковая арматура и её разновидность.Стеклопластиковая арматура требует ознакомления с видами данного материала.

- для монтажных работ;

- рабочую;

- распределительную;

- для армирования конструктивных элементов из бетона.

По способу применения стеклопластиковая арматура подразделяется на:

- нарезанные прутки;

- армирующие сетки;

- арматурные каркасы.

По форме профиля:

- гладкая;

- рифленая.

Стеклопластиковая арматура гладкая имеет ряд своих достоинств:

- Стеклопластиковая арматура гладкая имеет небольшой удельный вес. Это достоинство позволяет применять ее в легких конструкциях, таких как, например, ячеистый бетон и т.п. Это свойство стеклопластиковой арматуры гладкой позволяет снизить массу всей конструкции. Стоит отметить, что применение стеклопластиковой арматуры гладкой в обычном бетоне не будет так же значительно влиять на массу конструкции, учитывая то, что основной вес будет давать сам бетон.

- Стеклопластиковая арматура гладкая имеет низкую теплопроводность. Как известно, стеклопластик проводит через себя тепло значительно хуже, чем металл. Это достоинство стеклопластиковой арматуры гладкой позволяет применять ее там, где необходимо сократить мостики холода, которые так замечательно создает стальная арматура.

- Стеклопластиковая арматура гладкая — упаковка в бухтах. Для строительства частных домов это очень весомое достоинство стеклопластиковой арматуры, потому что на ее доставку к участку можно не тратиться, а, как известно, при постройке дома, особенно если строите своими руками, каждая копейка на счету. В добавок к вышесказанному можно добавить, что применение стеклопластиковой арматуры в бухтах уменьшает ее расход, так как в арматурном каркасе нахлестов практически не будет, а это так же позволит немного снизить финансовые расходы.

- Стеклопластиковая арматура гладкая долговечна. Производители основываются на том факте, что стеклопластик, по сравнению с металлом, гораздо долговечнее.

- Стеклопластиковая арматура гладкая — диэлектрическая. Это свойство, скорее всего, в частном строительстве не дает никаких достоинств стеклопластиковой арматуры гладкой над металлической, но о нем тоже не стоит забывать.

- Стеклопластиковая арматура гладкая устойчива к химическим воздействиям. Это означает, что в кислых и других агрессивных химических средах стеклопластиковой арматуре гладкой намного комфортнее чем стальной. В малоэтажном частном строительстве это достоинство стеклопластика, так же, как и предыдущее, практически не играет никакой роли, за исключением строительства зимой, когда в раствор или бетон добавляют различные соли, пагубно воздействующие на металл.

- Стеклопластиковая арматура гладкая — радиопрозрачна Это означает, что стеклопластиковая арматура гладкая не создает никаких радиопомех, в отличие от металлических контуров, создаваемых стальной арматурой. Такое достоинство стеклопластиковой арматуры гладкой как радиопрозрачность, будет играть значительную роль только в том случае, если в стенах вашего дома много арматуры.

Тогда применение стеклопластиковой арматуры гладкой уменьшит радиопомехи внутри дома.

Тогда применение стеклопластиковой арматуры гладкой уменьшит радиопомехи внутри дома.

Стеклопластиковая арматура гладкая – это не просто пруток из композитного материала. Стеклопластиковая арматура гладкая состоит из двух основных частей:

- Внутренний стержень представляет собой параллельно расположенные волокна стеклопластика, соединенные между собой при помощи полимерной смолы. Отдельные производители выпускают арматуру, волокна внутреннего ствола которой не параллельны друг другу, а завиты в косичку. Следует отметить, что именно внутренний стержень арматуры из стеклопластика формирует ее прочностные характеристики.

- Внешний слой арматурного прутка, изготовленного из стеклопластика, выполнен в виде напыления мелкофракционного абразивного порошка.

Многим стеклопластиковая арматура гладкая знакома не только по фото в интернете, но и на практике применения в строительстве, однако мало кто знает, как она производится. Технологический процесс производства арматурных прутков из стеклопластика, легко поддается автоматизации и может быть реализован на базе как крупных, так и небольших производственных предприятий.

Технологический процесс производства арматурных прутков из стеклопластика, легко поддается автоматизации и может быть реализован на базе как крупных, так и небольших производственных предприятий.

Для изготовления стеклопластиковой арматуры гладкой прежде всего необходимо подготовить сырье, в качестве которого используется алюмоборсиликатное стекло. Чтобы придать исходному сырью требуемую степень тягучести, его расплавляют в специальных печах и уже из полученной массы вытягивают нити, толщина которых составляет 10–20 микрон. Толщина полученных нитей настолько невелика, что, если снять их на фото или видео, то без увеличения полученной картинки их не разглядеть. На стеклонити при помощи специального устройства наносится маслосодержащий состав. Затем из них формируются пучки, которые получили название стеклоровинга. Именно такие пучки, собранные из множества тонких нитей, являются основой стеклопластиковой арматуры и во многом формируют ее технические и прочностные характеристики.

После того как нити из стеклопластика подготовлены, они подаются на производственную линию, где их и превращают в арматурные прутки различного диаметра и разной длины.

Итак, стеклопластиковая арматура гладкая в несколько раз прочнее традиционной арматуры из металла. Стеклопластиковая арматура гладкая характеризуется хорошей устойчивостью к щелочным, водным и кислотным растворам. Поэтому этот показатель обеспечивает бетонную конструкцию высокой долговечностью. Металлическая арматура имеет высокие показатели теплопроводности. Поэтому использование стеклопластиковой арматуры гладкой будет являться грамотным решением. Ведь этот материал не является проводником холода. Современная стеклопластиковая арматура гладкая также используется для утепления фундамента. Металлическая арматура плохо переносит воздействие заморозков и низких температур. Однако со стеклопластиком обстоит все иначе. Арматура из металла хорошо проводит ток, поэтому использовать этот материал при некоторых работах не рекомендуется.

Композитная арматура гладкая: Гладкая стеклопластиковая арматура

- Гладкая стеклопластиковая арматура, прутки | СтеклоПласт

- Композитная арматура для теплиц LIGHTstem®

- Композитная арматура для дачи: варианты применения

- Как гнуть стеклопластиковую арматуру, чтобы она не ломалась и держала форму?

- арматура в истре, арматура а500с

- Стеклопластиковая арматура, ИП Голяко

- Арматура стеклопластиковая цена, пластиковая, цена за метр

- Стеклопластиковая арматура гладкая | Компания «Арматура +»

- Гладкая стеклопластиковая арматура, прутки | СтеклоПласт

- Композитная арматура для теплиц LIGHTstem®

- Композитная арматура гладкая для теплиц ЛЕГО 7 мм

- Композитная арматура

- Композитная Арматура — Металлопрокат / арматура

- Обычные объявления

- Найдено 135 объявлений

- Арматура / Сетка композитная полимерная Arvit От производителя !!! 1 !!!

- Арматура композитная Polyarm

- Композитная стеклопластиковая арматура (4,6,7,8,10мм) от производителя

- Композитная Арматура, Cетка, Секционные Заборы

- Полимерная композитная арматура 4-10 мм.

Экономия до 45%!

Экономия до 45%! - Композитная арматура 4,6,7,8,10мм. Экономия при замене стальной до 45%

- Композитная сетка, арматура от производителя

- Композитная арматура от производителя. Экономия до 45%!

- Композитная арматура стеклопластиковая

- Арматура композитная полимерная

- Композитна арматура від виробника 4, 6, 7, 8, 10, 12 мм + сітка

- Арматура Стеклопластиковая Композитная от завода любой диаметр

- Труба профильная, арматура, композитная арматура, лист, уголок

- Стеклопластиковая композитная арматура

- Композитна арматура. Склопластикова арматура

- Арматура мерная, немерная, композитная в ассортименте! Быстрая доставка

- Композитная стеклопластиковая арматура 4,6,7,8,10мм. Доставка

- Композитная стеклопластиковая арматура. Доставка

- Арматура композитная. Экономия до 45% при замене стальной. Доставка

- Арматура композитная 4,6,7,8,10.

Замена стальной. Доставка

Замена стальной. Доставка - Композитная Арматура «HARD +» с песком Для Высоких Нагрузок

- Композитная Стеклопластиковая Арматура 2, 4, 6, 7, 8, 10, 12 мм LIGHT +

- Арматура композитная д 8 мм ГОСТ Зеленого цвета, с добавлением песка

- Композитная Арматура Стеклопластиковая от Завода — Нам Можно Доверять

- Композитная Арматура Стеклопластиковая 4, 6, 7, 8, 10, 12, 14,16, 18мм

- Композитная Арматура «HARD +» с песком Для Высоких Нагрузок

- Композитная арматура — неформатные пруты от 1 до 5 метров в пачке

- Композитная стеклопластиковая арматура. Доставка в Васильков

- Композитная стеклопластиковая арматура. Доставка по всей Украине

- Арматура композитная 4,6,7,8,10мм. Замена стальной

- Арматура композитная диаметр 4,6,7,8,10 мм. Доставка

- Арматура композитная диаметр 4,6,7,8,10 мм. Доставка по Украине

- Композитная стеклопластиковая арматура от производителя. Доставка

- Композитна склопластикова арматура.

Доставка по Україні

Доставка по Україні - Композитная стеклопластиковая арматура 4,6,7,8,10мм. От производителя

- Композитна арматура, кладочна сітка, фіксатори для арматури

- Композитна арматура cамые низкие цены во Львове

- Композитная арматура

- Композитная арматура для дачи: варианты применения

Гладкая стеклопластиковая арматура, прутки | СтеклоПласт

Одной из разновидностей арматуры, применяемой не только в процессе строительства, но и в других отраслях, являются гладкие стеклопластиковые стержни. Реализуемые стержни большинством монтажников, строителей и слесарей Москвы были оценены по достоинству, поскольку они обладают высокими эксплуатационными возможностями, сочетаемыми с легкостью использования.

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ИЗДЕЛИЯ

Стеклопластиковые прутки, как и вся остальная аналогичная продукция, производится с применением технологии пултрузии. Она состоит в том, что стеклянные волокна, сформированные в пучки, или комбинированные нити, состоящие из карбона и базальта, пропитываются термореактивной смолой, после чего пропускаются через разогретую фильеру. Нити вытягиваются до того момента, пока готовый стержень не приобретет необходимую прочность. В результате получается гладкие прутки, обладающие большей прочностью на изгиб, чем обычный и привычный всем металлический стержень.

Нити вытягиваются до того момента, пока готовый стержень не приобретет необходимую прочность. В результате получается гладкие прутки, обладающие большей прочностью на изгиб, чем обычный и привычный всем металлический стержень.

- малый вес;

- устойчивость к коррозии;

- высокие диэлектрические качества;

- прочность и надежность изготавливаемых конструкций;

- маслостойкость;

- низкий уровень поглощения воды;

- длительный срок эксплуатации.

СФЕРА ПРИМЕНЕНИЯ ПРУТКОВ

Сегодня в Москве можно купить стеклопластиковую арматуру, которая имеет сравнительно большой диаметр. Благодаря этому такой пруток из стекловолокна может быть использован не только по основному назначению, но и для изготовления путем вытачивания различных деталей для транспортных средств, а также других механизмов разного назначения. Такие комплектующие отличаются небольшим весом, поэтому при установке на агрегаты уменьшается их шумность в процессе работы. Следует отметить, что композитные стержни имеют высокое электрическое сопротивление, поэтому их можно использовать как изолятор.

Такие комплектующие отличаются небольшим весом, поэтому при установке на агрегаты уменьшается их шумность в процессе работы. Следует отметить, что композитные стержни имеют высокое электрическое сопротивление, поэтому их можно использовать как изолятор.

Область применения изделий также включает в себя сооружение искусственных водоемов и бассейнов для спортивных и технологических целей. Предлагаемые стеклопластиковые стержни отлично противостоят коррозионным процессам, поэтому использование их для армирования способствуют увеличению срока эксплуатации объекта. Получить такой результат с помощью обычных металлических элементов практически невозможно. Используются прутки и в авиастроении. Такие элементы позволяют создавать легкие и прочные каркасы для плоскостей.

Такие элементы позволяют создавать легкие и прочные каркасы для плоскостей.

Широкое распространение стержни из стеклопластика получили и в быту. Легкость и прочность прутков позволяет их применять в процессе сооружения каркасов для укрытий временного вида.

Из них довольно просто сформировать каркас для палаток, тентов, навесов. Собранная с помощью такого материала теплица позволяет ее быстро устанавливать на участке. Несмотря на это, сооружение устойчиво к внешним атмосферным факторам. При более монументальном строительстве гладкие стержни можно использовать для формирования объемных решеток, в которых они выступают как промежуточные связи.Цена на стеклопластиковый пруток зависит от его типоразмера и других характеристик. В продаже представлена продукция в широком ассортименте. Для ее покупки необходимо связаться с менеджерами компании используя предоставленные реквизиты, и заказать необходимый.

Композитная арматура для теплиц LIGHTstem®

Композитная арматура для парника LIGHTstem youtube.com/embed/QNT0tpgDnj0″ frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>А теперь предоставляем Вашему вниманию “инструкцию по сборке парника из композитной арматуры своими руками”:

В данной инструкции мы расскажем как изготовить парник из гладкой композитной арматуры LIGHTstem или Лего.

Будем собирать парник или тепличку из композитной арматуры LIGHTstem размерами 1,5х3 метра.

Нам потребуется арматура 5 мм по 2 метра, рекомендуем использовать специальную композитную арматуру с тоненьким ребром, так как такая арматура не рвёт плёнку на ветру в отличие от традиционной стеклопластиковой арматуры. Наш завод выпускает такую специальную “гладкую арматуру” под ТМ LIGHTstem, она как раз и имеет такое специально гладкое ребро.

Так же потребуются:

— Брус из дерева 50х25 мм

— Дрель со свёрлами 6 и 8 мм

— Болты на 8 – 4 штуки, гайки под них, тоже 4 штуки, а так же шайбы 4 шт

— Плёнка шириной не меньше 2,5 метров

— Ключи для болтов и гаек

— Степлер для крепежа плёнки

После того как подготовили всё перечисленное выше, берём брус и дрель. Делаем отверстия на 8 и с помощью болтов и гаек собираем раму под нашу тепличку, шириной 1,5-2,5 метра, а длиной сколько будет угодно.

Делаем отверстия на 8 и с помощью болтов и гаек собираем раму под нашу тепличку, шириной 1,5-2,5 метра, а длиной сколько будет угодно.

Затем с помощью дрели и сверла на 6 (рис.1) и через каждые 0,5 метра делаем отверстия под прутья арматуры “Лего”, так чтоб отверстия были напротив друг друга (рис.2).

Затем вставляем гладкую арматуру для парника LIGHTstem в отверстия и делаем дугу и вставляем в отверстие с другой стороны. После с помощью степлера закрепляем плёнку.

Таким образом мы получили удобный, дешёвый и практичный парник тепличку. Лёгкость конструкции позволяет переносить его в любое место и для любой грядке и приподымать (рис.3).

Установка парника из гладкой арматуры Лего на грядку:Для того чтоб установить парник на грядку, нужно вырыть углубление вокруг грядки, где будет стоять тепличка. Глубиной 5-10 см (рис.4)

Используйте для крепежа только болты. Гвозди и шурупы не дают достаточной жёсткости для конструкции. Переносить парник только вдвоём, плотность плёнки не менее 100 мк. На местах где достаточно сильный ветер и порывистый ветер, парник нужно закрепить (придавить к земле). При крепеже плёнки нужно заворачивать её под брус, изолируя брусок от земли (рис.5).

На местах где достаточно сильный ветер и порывистый ветер, парник нужно закрепить (придавить к земле). При крепеже плёнки нужно заворачивать её под брус, изолируя брусок от земли (рис.5).

Так же старайтесь использовать специальную композитную арматуру без периодического ребра, так как обычная стеклопластиковая арматура с периодическим ребром может порвать плёнку. Наш завод выпускает специальную гладкую арматуру для парника LIGHTstem в народе называемой Лего!

Немного фото от наших клиентов!

Композитная арматура для дачи: варианты применения

Среди современных недорогих, но востребованных строительных материалов, не последнее место по популярности занимает композитная арматура.

Одна из ее разновидностей – арматура из стеклопластика, высокие эксплуатационные характеристики которой позволяют использовать ее в самых различных направлениях.

Теплицы

Наиболее популярным способом использования является постройка теплицы для цветов и овощей на даче.

Тепличное основание из таких элементов обладает рядом преимуществ, среди которых:

- Долговечность. Срок службы может достигать нескольких десятилетий (до 100 лет).

- Устойчивость к воздействию щелочей, кислот и влажности.

- Способность выдерживать большой диапазон температур (от – 70 до +100°С).

- Отсутствие окислительных и коррозийных процессов изнутри.

При этом длина прута может достигать 200 метров, а монтаж ее не представляет никаких трудностей. Для строительства теплицы на дачном участке также понадобятся: брусок из дерева, пленка, дрель, крепежные элементы и молоток.

Первым делом на месте будущей теплицы изготавливается рамка из деревянного бруска. Размер рамки должен соответствовать габаритам парника. Для большей прочности, бруски скрепляются при помощи болтов с гайками или гвоздей.

После этого на противоположных сторонах рамки просверливаются отверстия, в которые будет вставляться арматура таким образом, чтобы концы дуги находились в отверстиях, расположенных друг напротив друга.

Для еще большего укрепления конструкции в случае строительства высокой теплицы, используются деревянные перекладины из дощечек. Они укладываются поперек арматуры и крепятся к ней полухомутами. Готовый каркас обтягивают сверху плеткой, которую закрепляют к деревянным частям основания.

Даже при значительных габаритах парник получится достаточно легким для того, чтобы его можно было перенести с места на место на дачном участке.

Чем резать композитную арматуру

При изготовлении теплицы, необходимо будет резать арматуру из стеклопластика. Это можно сделать при помощи:

- болтореза;

- топора;

- ножовки по металлу;

- болгарки.

При этом последний вариант считается наиболее правильным, так как позволяет избежать расщепления концов прута. Нарушение целостности концевых отрезков может, в свою очередь, спровоцировать образование трещин. Последние не всегда заметны с внешней стороны, но обязательно будут способствовать попаданию внутрь стержня влаги и щелочи при бетонировании основания теплицы.

Избежать всех этих последствий позволит использование углошлифовальной машинки. При этом резка должна производиться абразивным или алмазным кругом.

Важно! При резке стеклопластиковых прутов необходимо защитить глаза, руки и органы дыхания, так как в процессе будет образовываться пыль, способная негативно сказаться на здоровье.

ООО «Стройсталь» предлагает широкий выбор стеклопластиковой композитной арматуры напрямую от производителя «Армастек», с помощью которой можно построить не только теплицы, но и другие не менее удобные и легкие конструкции.

Наши цены вас приятно удивят. При этом мы работаем как с оптовыми, так и с розничными покупателями. Оплату можно производить наличными или безналичным переводом.

Более подробно об ассортименте данного вида арматуры можно узнать из каталога нашей компании.

Как гнуть стеклопластиковую арматуру, чтобы она не ломалась и держала форму?

3 1 01 Апреля 2019Стеклопластиковая арматура – легкий и надежный композитный материал, который успешно используется при возведении мостовых опор, тоннелей, бассейнов и даже огородных теплиц. Жгуты из стеклянных волокон очень прочные, но проблемные в использовании – их сложно согнуть. Как сделать это правильно?

Жгуты из стеклянных волокон очень прочные, но проблемные в использовании – их сложно согнуть. Как сделать это правильно?

Особенности и виды композитной арматуры

Стеклопластиковая арматура вошла в активное употребление в 70-х годах ХХ века. На момент изобретения она стоила в разы дороже металлической арматура, поэтому на постсоветском пространстве почти не применялся, зато был очень популярен в США и Европе. С тех пор стеклопластиковая арматура серьезно потеснила металлического «конкурента». Такой строительный материал позволяет получить легкие и очень прочные, не поддающиеся коррозии стержни. Это позволяет использовать строительный материал для многих целей, например:

- конструкций, контактирующих с водой и агрессивными веществами;

- сейсмоустойчивых сооружений и зданий для химпромышленности;

- промышленных и частных зданий любого назначения;

- армирования бетонных конструкций сеткой;

- создания канализации и бассейнов;

- опор для виноградников, теплиц;

- укрепления опор ЛЭП;

- дорожных покрытий;

- навесов и тентов.

Композитный стройматериал изготавливается из наполнителя (стеклянных, базальтовых или углепластиковых волокон, скрученных в жгут), и связующей синтетической смолы. Он легче металлических аналогов в 10 раз и прочнее в 4 раза, не боится влаги и химикатов, хорошо удерживает тепло, является диэлектриком и не требует сварочных работ. Предполагается, что арматура из стекловолокон и смолы будет служить минимум 80 лет. Стеклопластиковая арматура может быть гладкой (с менее выраженными ребрами) или рифленой – ребра последней модели обеспечивают отличное сцепление с бетоном. Фасовка арматуры – стержень-хлыст разной длины (диаметр 4-16 мм) или бухта (диаметр 4-16 мм, длина 12-500 м).

Как работать со стеклопластиковой арматурой

Использование готовой композитной арматуры из стеклопластика может показаться затруднительным – ее (как и любую полимерную арматуру) практически невозможно согнуть в домашних условиях – готовый охлажденный стержень сломается или снова распрямится. Нагреть стеклопластиковую арматуру можно до +200°С, но она не размягчится. Температурного пика вещество достигает примерно при +550-600°С, и арматура просто оплавится. Поэтому гнуть стержни с помощью инструментов или строительного фена, как иногда советуют в сети, бесполезно и даже опасно.

Нагреть стеклопластиковую арматуру можно до +200°С, но она не размягчится. Температурного пика вещество достигает примерно при +550-600°С, и арматура просто оплавится. Поэтому гнуть стержни с помощью инструментов или строительного фена, как иногда советуют в сети, бесполезно и даже опасно.

Как же согнуть стеклопластиковый пруток?

Есть три варианта:

- Заказать у производителя готовую. В заводских условиях изготовить гнутый элемент из композита по чертежу заказчика «с нуля» не составит труда.

- Использовать стальные наконечники для композитных стержней. Наконечники крепятся к концам прутков цанговыми зажимами или химическими анкерами. Если нужно зафиксировать арматуру в согнутом состоянии, наконечники привариваются, и вы получаете нужную конструкцию.

- Сгибать одновременно соединенные металлические и стеклопластиковые прутья. Такая «связка» обеспечит нужный радиус и надежность.

Важно: сгибать стеклопластиковый стержень можно максимум полудугой – такие формы используют для создания навесов и теплиц. Кроме того, не любая арматура поддается сгибанию. Например, в бухтах поставляется арматура диаметром до 12 мм, а все, что толще, уже нарезается отрезками, необходимыми заказчику. Интересно: американский производитель композитной продукции MFX-BAR сообщает, что арматура его производства гнется намного свободнее, чем аналоги. Такой материал станет прорывом и практически заменит металл в строительстве.

Кроме того, не любая арматура поддается сгибанию. Например, в бухтах поставляется арматура диаметром до 12 мм, а все, что толще, уже нарезается отрезками, необходимыми заказчику. Интересно: американский производитель композитной продукции MFX-BAR сообщает, что арматура его производства гнется намного свободнее, чем аналоги. Такой материал станет прорывом и практически заменит металл в строительстве.

Интернет-магазин Триколор предоставит консультацию по любому вопросу о стеклопластиковой арматуре. У нас вы купите продукцию для любых строительно-ремонтных потребностей по самой приятной цене в Украине.

арматура в истре, арматура а500с

=>читайте статью !!!Осторожно мошенники!!!<=

Если ВЫ ищите дешевле, то рано или поздно найдёте. Так как этот рынок просто кишит перекупщиками.

Просто просим Вас принять к сведению, нет скидок 15% 20% 50%, нет бесплатной доставки. Ну и тем более нет «АКЦИИ» (ТОННА В ПОДАРОК)

Это бред, тонна метала стоит 38000р +-, её надо доставить, разгрузить — это машина и кран, на неё накидывается 2%-7% на продажу. и только потом получается цена.

и только потом получается цена.

Не раз за эти годы мы спасали от обмана наших клиентов которые просто вызывая нас на свой объект, для принятия этой » ДЕШЁВОЙ » арматуры.

Нашим клиентам лично «Я» Игнатьев Максим Алексеевич Руководитель отдела продаж обещаю, что если Вам дали на Ваш хороший объем цену меньше чем мы, НО при этом не обманули — С меня БУТЫЛКА 15 летнего КОНЬЯКА! (Но к сожалению, она покрылась пылью, так как такого не происходило за все 6 лет работы)

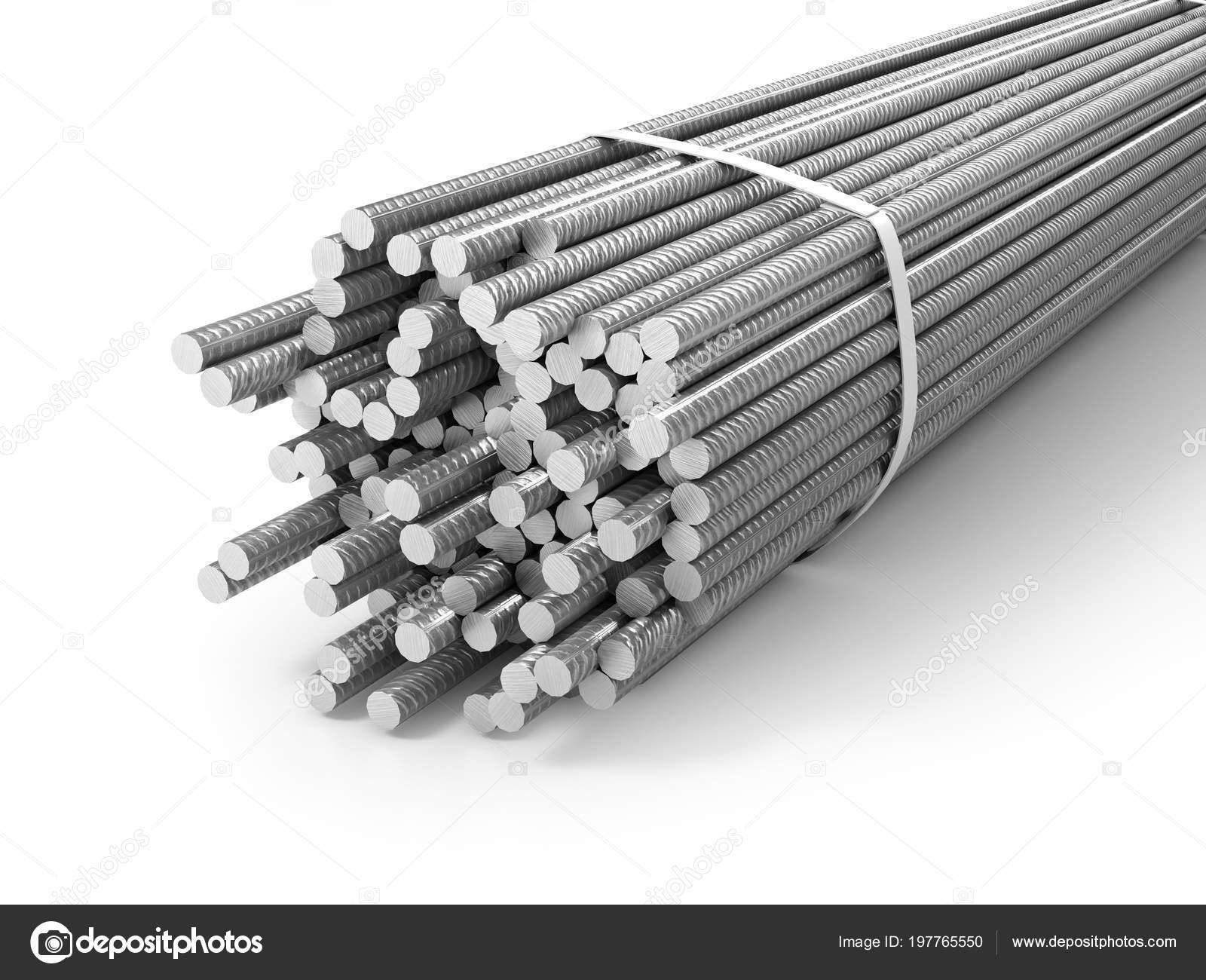

Интенсивное развитие строительной области способствует разработке новых видов материалов, которые бы отвечали актуальным требованиям данной сферы. Обеспечение повышенного уровня прочности каркасов зданий, сооружений и возводимых фундаментов напрямую связано с использованием специальных элементов. Арматура считается основополагающей частью железобетона. Она компенсирует растягивающие напряжения.

Арматура представляет собой сортовой металлопрокат, имеющий вид стальных стержней, которые служат значительному уровню повышения прочностных свойств и жесткости железобетонных конструкций. На сегодняшний день арматура пользуется активной популярностью. Данный факт обусловлен ее применением в гражданском и промышленном строительствах. В данном разделе представлены:

На сегодняшний день арматура пользуется активной популярностью. Данный факт обусловлен ее применением в гражданском и промышленном строительствах. В данном разделе представлены:

- АЗ рифленая;

- А1 гладкая;

- композитная;

- фиксаторы для арматуры.

Компания «Металлобаза» предлагает заказать арматуру в Истре на выгодных условиях сотрудничества. Низкие цены и высокое качество продукции Вас приятно удивит! Купить арматуру в Истре можно в любое удобное время, позвонив по указанному номеру телефона, также можно воспользоваться услугой заказа обратного звонка.

Стеклопластиковая арматура, ИП Голяко

ИП ГОЛЯКО И.Н.

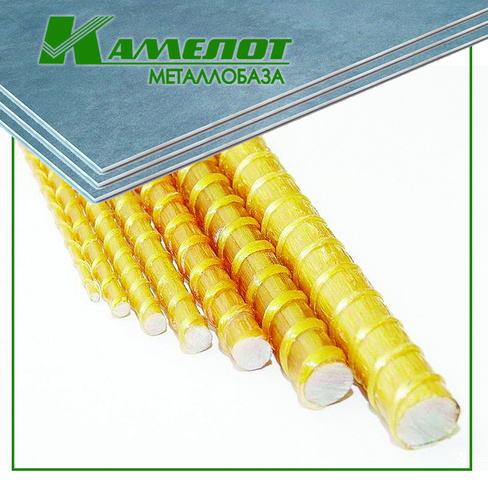

Производство и продажа стеклопластиковой (композитной) арматуры, периодического профиля, стеклопластиковой (композитной) арматуры с песчаным покрытием, стеклопластиковой (композитной) профильной трубы в г.Краснодаре по низким ценам.

Производим гладкую композитную арматуру без ребра жесткости в соответствие с ГОСТ. Используется для парников, теплиц, на бахче для выращивания арбузов в сельском хозяйстве. Отменного качества, идеально гладкая, не рвет пленку.

Используется для парников, теплиц, на бахче для выращивания арбузов в сельском хозяйстве. Отменного качества, идеально гладкая, не рвет пленку.

Собственное производство стеклопластиковой (композитной) арматуры периодического профиля на современном оборудовании. ГОСТ 31938-2012.

Собственное производство стеклопластиковой (композитной) арматуры с песчаным покрытием на современном оборудовании. ГОСТ 31938-2012.

Собственное производство стеклопластиковой (композитной) профильной трубы на современном оборудовании. ГОСТ 27380-87

Мы можем предложить Вам самую выгодную цену на стеклопластиковую арматуру в Краснодаре и Краснодарском крае.

Рынок строительных материалов один из самых быстро растущих в России. Постоянно появляется все больше новых и инновационных материалов, которые по своим характеристикам превосходят свои предыдущие аналоги. С изменением технологий производства, отличающихся увеличением мощностей, улучшением экологичности и экономичности, снижается цена.

С изменением технологий производства, отличающихся увеличением мощностей, улучшением экологичности и экономичности, снижается цена.

Пластиковая арматура поможет Вам сэкономить на арматуре до 70 % Ваших средств.

В нашем «компромисном» мире, когда постоянно необходимо балансировать между ценой и качеством, появление такого материала, как композитная (стеклопластиковая) арматура является одним из наиболее рациональных решений данного вопроса. Более подробные характеристики стеклопластиковой арматуры можно посмотреть в соответствующем разделе сайта.

Стеклопластиковая арматура легче и прочнее стали. При этом стоимость ее в разы меньше. Ее вес и удобство упаковки влечет за собой снижение транспортных расходов, а также стоимость нормочаса по монтажу.

Наша компания является производителем стеклопластиковой арматуры высокого качества. Вся продукция соответствует ГОСТ-31938-2012. Мощность наших производственных линий позволяет производить арматуру в любых объемах. Мы всегда готовы к диалогу, и индивидуально подходим к каждому клиенту. В процессе производства мы используем новейшее оборудование и многоступенчатую проверку качества. Мы выпускаем стеклопластиковую арматуру: диаметром 4мм, 6мм, 8мм, 10мм, 12мм, 14мм.

В процессе производства мы используем новейшее оборудование и многоступенчатую проверку качества. Мы выпускаем стеклопластиковую арматуру: диаметром 4мм, 6мм, 8мм, 10мм, 12мм, 14мм.

Источник: http://www.workwebsite.ru/joomla/plugins/allvideos.html

Стеклопластиковая арматура с каждым годом все активнее используется в строительстве, благодаря тому, что цена намного ниже металлической.

Есть возможность производить стеклопластиковую арматуру разных цветов. Часто такая арматура используется в качестве меток и маячков на строительной площадке, например для разбивки объектов инфраструктурных объектов. Так же производим арматуру с песчаным покрытием, что увеличивает адгезию.

Наши специалисты всегда могут помочь Вам правильно произвести расчет расхода арматуры, исходя из индивидуальных параметров Вашего объекта. За долгие годы работы у нашей фирмы накопился большой опыт, которым мы непременно с Вами поделимся. Связаться с нами Вы можете в любое удобное для Вас время, телефоны в соответствующем разделе сайта — контакты.

За долгие годы работы у нашей фирмы накопился большой опыт, которым мы непременно с Вами поделимся. Связаться с нами Вы можете в любое удобное для Вас время, телефоны в соответствующем разделе сайта — контакты.

Наши объекты с использованием арматуры из стеклопластика в Краснодаре.

Также наша компания освоила производство периодического профиля из стеклопластика. Он представляет из себя металлическую основу и намотанной с определенной периодичностью стекловолоконной нити с добавлением эпоксидного связующего. В результате происходит уменьшение используемого металла, увеличение прочности на изгиб металлического профиля (заготовки) с тонкой стенкой, и соответственно уменьшается вес изделия. Металл покрытый стекловолокном получает высокую коррозионную стойкость, что позволяет использовать профиль в агрессивной среде.

Самая низкая цена на стеклопластиковую арматуру в Краснодаре у нас, звоните.

И самое главное преимущество — это цена на стеклопластиковую арматуру в Краснодаре и Краснодарском крае, которая существенно ниже стальной арматуры.

Арматура стеклопластиковая цена, пластиковая, цена за метр

Новым конструкционным материалом для равномерного распределения нагрузок внутри бетонных конструкций является арматура стеклопластиковая периодического, сплошного сечения. При одинаковой толщине прутьев, материал втрое прочнее углеродистой стали, из которой обычно создается армопояс здания.

Помимо снижения веса бетонных элементов стеклопластиковая арматура дешевле при транспортировке, хранении, складировании на объекте. Рабочим гораздо удобнее работать с легким материалом, повышается производительность, снижается травмоопасность производства.

Стеклопластиковая арматура цена

| Диаметр (мм) | Цена руб/м * |

|---|---|

4 | 7,75 |

6 | 9,5 |

8 | 14 |

10 | 20 |

12 | 27 |

14 | 38 |

16 | 51,5 |

18 | 65 |

20 | 79,5 |

Cтальные пруты или арматура стеклопластиковая, цена которых примерно одинакова?

Для сравнения классической стальной, современной стеклопластиковой арматуры достаточно рассмотреть характеристики этих конструкционных материалов:

- устойчивость к агрессивным средам – сталь коррозирует при контакте с водой, стекловолокно инертно к большинству жидкостей

- плотность – связанный эпоксидным смолами стеклоровинг (непереплетенные сплошные нити) в 3,7 раз легче стали (1,9 единиц вместо 7)

- удлинение при приложении нагрузок – 2,2% композитных стержней против 14% металлических прутков

- прочность растяжения – стеклопластик выдерживает 1 100 МПа, стальной периодический профиль всего 390 МПа

Стекловолокно практически не теплопроводно, что обеспечивает меньшие теплопотери. Диэлектрические свойства композитного материала не позволяют прогревать бетонные смеси подключением трансформаторов в зимний период. Однако, этот конструкционный недостаток превращается в огромный эксплуатационный «плюс» – полностью отсутствует электрохимическая коррозия фундамента, вызванная наведенными электрополями.

Диэлектрические свойства композитного материала не позволяют прогревать бетонные смеси подключением трансформаторов в зимний период. Однако, этот конструкционный недостаток превращается в огромный эксплуатационный «плюс» – полностью отсутствует электрохимическая коррозия фундамента, вызванная наведенными электрополями.

Заменяет более тонкая арматура стеклопластиковая цена которой примерно одинакова с традиционными стержнями из углеродистой стали, толстые прутки (примерно, на 4 мм большего диаметра) без потери прочности армопояса. Например, при собранных нагрузках (снеговые, конструкционные, ветровые, эксплуатационные) 25 т на квадрат площади шаг ячейки из стекловолокна составит 23 х 23 см вместо 14 х 14 см для стали. При этом вес конструкции снизится в 9 раз, обеспечив двукратный экономический эффект.

Цена стеклопластиковой арматуры полностью адекватна затратам на ее производство. Заказчик может выбрать необходимую длину стержней, диаметр рассчитают специалисты компании, осуществляющей продажу.

Почему популярна пластиковая арматура, цена за метр или конструкционные свойства материала?

При выборе композитного материала следует учесть, что пластиковая арматура цена за метр которой выше аналогичных стальных прутков, заменяет больший диаметр за счет прочности. Например:

- 10 мм композит прочнее 14 мм металлического стержня

- 8 мм заменяет 12 мм стальной пруток

- прочность 6 мм изделия превышает аналогичную характеристику 10 мм арматуры класса А III

При этом стоимость металлопроката при указанной замене идентична стекловолоконной арматуре.

Ввиду незначительного опыта эксплуатации данного материала, возникшего недавно цена за метр пластиковой арматуры включает в себя заявленный производителями 50-и летний ресурс. Специалисты прогнозируют, как минимум, втрое больший эксплуатационный период на основе исследования уникальных свойств композита.

Стеклопластиковая арматура гладкая | Компания «Арматура +»

Стеклопластиковая арматура гладкая — недостатки которых не пишутГладкая стеклопластиковая арматура широко распространена на рынке, однако ее производители не обнаруживают некоторых скрытых недостатков по сравнению с пластиковой арматурой с песчаным покрытием:

Сцепка с бетоном — гладкая стеклопластиковая арматура осуществляет сцепку за счёт ребра арматуры, фактически это даже не сцепление с бетоном, физическое сопротивление арматуры растяжению с опорой на рёбра арматуры. Этого достаточно для удержания не динамической нагрузки, но не более того.

Этого достаточно для удержания не динамической нагрузки, но не более того.

Распространение микро трещин — из-за отсутствия прямого сцепления с поверхностью гладкой стеклопластиковой арматуры в таком армировании отсутствует сопротивление нагрузкам в перпендикулярной плоскости к сечению арматуры. Иными словами, даже микротрещины в продольном направлении к ребрам арматуры будутяться на нижний (несущий распространенный) уровень бетона.

Цена и толщина — Важно, будьте внимательны! Часто вам будут предлагать стеклопластиковую арматуру гладкую, определяя ее диаметр-толщину вместе с рёбрами.Учитывая, что высота рёбер у разных производителей от 0,5 до 1 мм, фактическая несущая часть арматуры получается меньше заявленной на 1-2 мм. Другими словами, если вам нужна гладкая стеклопластиковая арматура толщиной 6 мм, то покупать вам надо арматуру толщиной 7-8 мм !!! Иначе, вы получите арматуру не соответствующим вашим требованиям по нагрузке, что может привести к катострофическим последствиям.

Стеклопластиковая арматура гладкая — неметаллические стержни из стеклянных волокон, пропитанных термореактивным или термопластичным полимерным связующим и отвержденным.Арматуру, изготовленную из стеклянных волокон, можно называть стеклопластиковой (АСП).

Стеклопластиковая арматура и разновидность.Стеклопластиковая арматура требует ознакомления с видами данного материала. По назначению, стеклопластиковая арматура делится на изделия:

- для монтажных работ;

- рабочую;

- распределительную;

- для армирования конструктивных элементов из бетона.

По способу применения стеклопластиковая арматура подразделяется на:

- нарезанные прутки;

- армирующие сетки;

- арматурные каркасы.

По форме профиля:

- гладкая;

- рифленая.

Стеклопластиковая арматура гладкая имеет ряд своих достоинств:

- Стеклопластиковая арматура гладкая имеет небольшой удельный вес . Это достоинство позволяет применять ее в легких конструкциях, как, например, ячеистый бетон и т.п. Это свойство стеклопластиковой арматуры гладкой позволяет снизить массу всей конструкции.Стоит, что применение стеклопластиковой арматуры гладкой в обычном бетоне не будет так же значительно увеличить массу, учитывая то, что основной вес будет давать бетон.

- Стеклопластиковая арматура гладкая имеет н изкую теплопроводность . Как известно, стеклопластик проводит через себя значительно хуже, чем металл. Это достоинство стеклопластиковой арматуры позволяет применять ее там, где необходимо сократить мостики холода, которые так замечательно создают стальная арматура.

- Стеклопластиковая арматура гладкая — упаковка в бухтах . Для строительства частных домов это очень весомое достоинство стеклопластиковой арматуры, потому что на ее доставку можно не трат, а, как известно, при постройке дома, особенно если строите своими руками, каждую копейка на счету.

В добавление к вышесказанному можно добавить, что применение стеклопластиковой арматуры в бухтах уменьшает ее расход, так как в арматурном каркасе нахлестов практически не будет, а это так же позволит немного снизить финансовые расходы.

В добавление к вышесказанному можно добавить, что применение стеклопластиковой арматуры в бухтах уменьшает ее расход, так как в арматурном каркасе нахлестов практически не будет, а это так же позволит немного снизить финансовые расходы. - Стеклопластиковая арматура гладкая долговечна . Производители основываются на том факте, что стеклопластик, по сравнению с металлом, намного долговечнее.

- Стеклопластиковая арматура гладкая — диэлектрическая . Это свойство, скорее всего, в частном строительстве не дает никаких достоинств стеклопластиковой арматуры гладкой над металлической, но о нем тоже не стоит забывать.

- Стеклопластиковая арматура гладкая устойчива к химическим воздействиям .Это означает, что в кислых и других агрессивных химических средах стеклопластиковой арматуре гладкой намного больше, чем стальной. В малоэтажном частном строительстве это достоинство стеклопластика, так же, как и предыдущее, не играет никакой роли за исключением строительства зимой, когда в растворе или бетонной соли, пагубно воздействуют на металл.

- Стеклопластиковая арматура гладкая — радиопрозрачна Это означает, что стеклопластиковая арматура гладкая не создает никаких радиопомех, в отличие от металлических контуров, создаваемых стальной арматурой.Такое достоинство стеклопластиковой арматуры гладкой как радиопрозрачность, будет играть важную роль только в том случае, если в стенах вашего дома много арматуры. Тогда применение стеклопластиковой арматуры гладкой уменьшит радиопомехи внутри дома.

Стеклопластиковая арматура гладкая — это не просто пруток из композитного материала. Стеклопластиковая арматура гладкая состоит из двух частей:

- Внутренний стержень представляет собой последовательность волокон стеклопластика, соединенных между собой при помощи полимерной смолы.Отдельные выпускают арматуру, волокна внутреннего ствола которой не параллельны друг другу, производители а завиты в косичку.

Следует отметить, что именно внутренний стержень арматуры из стеклопластика формирует ее прочностные характеристики.

Следует отметить, что именно внутренний стержень арматуры из стеклопластика формирует ее прочностные характеристики. - Внешний слой арматурного прутка, изготовленного из стеклопластика, выполнен в виде напыления мелкофракционного абразивного порошка.

Многим стеклопластиковая арматура гладкая знакома не только по фото в интернете, но и на практике применения в строительстве, однако мало кто знает, как она производится.Технологический процесс производства арматурных прутков из стеклопластика, легко поддается реализации и может быть реализован на базе крупных так и небольших производственных предприятий.

Для изготовления стеклопластиковой арматуры необходимо подготовить сырье, в качестве которого используется алюмоборсиликатное стекло. Чтобы придать исходному сырью требуемую степень тягучести, его расплавляют в специальном печах и уже из полученной массы вытягивают нити, толщина составляет 10–20 микрон. Толщина полученных нитей настолько невелика, что, если снять их на фото или видео, то без увеличения полученной картинки их не разглядеть. На стеклонити при помощи специального устройства наносится маслосодержащий состав. Затем из них формируются пучки, которые получили название стеклоровинга. Именно такие пучки, собранные из множества тонких нитей, используются стеклопластиковой арматуры и во многом формируют ее технические и прочностные характеристики.

Толщина полученных нитей настолько невелика, что, если снять их на фото или видео, то без увеличения полученной картинки их не разглядеть. На стеклонити при помощи специального устройства наносится маслосодержащий состав. Затем из них формируются пучки, которые получили название стеклоровинга. Именно такие пучки, собранные из множества тонких нитей, используются стеклопластиковой арматуры и во многом формируют ее технические и прочностные характеристики.

После того как нити из стеклопластика подготовлены, они подаются на производственную линию, где их и превращают в арматурные прутки различного диаметра и разной длины.

Итак, стеклопластиковая арматура гладкая в несколько прочнее традиционной арматуры из металла. Стеклопластиковая арматура гладкая с устойчивостью к щелочным, водным и кислотным растворам. Поэтому этот показатель обеспечивает высокую конструкцию высокой долговечностью. Металлическая арматура имеет высокие показатели теплопроводности. Поэтому использование стеклопластиковой арматуры гладкой будет являться грамотным решением. Ведь этот материал не является проводником холода.Современная стеклопластиковая арматура гладкая также используется для утепления фундамента. Металлическая арматура плохо переносит воздействие заморозков и низких температур. Однако со стеклопластиком обстоит все иначе. Арматура из металла проводит ток, поэтому использовать этот материал при некоторых работах не рекомендуется. Стеклопластик такого свойства не имеет. Стеклопластиковая арматура гладкая имеет более выгодную стоимость. Подобный материал из металла отличается более завышенной стоимостью.

Ведь этот материал не является проводником холода.Современная стеклопластиковая арматура гладкая также используется для утепления фундамента. Металлическая арматура плохо переносит воздействие заморозков и низких температур. Однако со стеклопластиком обстоит все иначе. Арматура из металла проводит ток, поэтому использовать этот материал при некоторых работах не рекомендуется. Стеклопластик такого свойства не имеет. Стеклопластиковая арматура гладкая имеет более выгодную стоимость. Подобный материал из металла отличается более завышенной стоимостью.

Гладкая стеклопластиковая арматура, прутки | СтеклоПласт

Одной из разновидностей арматуры, применяемой не только в процессе строительства, но и в других отраслях, являются гладкие стеклопластиковые стержни. Реализуемые стержни большинством монтажников, строители и леса Москвы оценены по достоинству, поскольку они обладают высокими эксплуатационными возможностями, совместимыми с легкостью использования.

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ИЗДЕЛИЯ

Стеклопластиковые прутки, как и вся остальная аналогичная продукция, производится с применением технологии пултрузии. Она состоит в том, что стеклянные волокна, сформированные пучки или комбинированные нити, состоящие из карбона и базальта, пропитываются через разогретую фильеру. Нити вытягиваются до того момента, пока готовый стержень не приобретет усиленную прочность. В результате получается гладкие прутки, обладающие большей прочностью на изгиб, чем обычный и привычный всем металлический стержень. Технологические особенности производства позволяют придать пруткам такие свойства, как:

Она состоит в том, что стеклянные волокна, сформированные пучки или комбинированные нити, состоящие из карбона и базальта, пропитываются через разогретую фильеру. Нити вытягиваются до того момента, пока готовый стержень не приобретет усиленную прочность. В результате получается гладкие прутки, обладающие большей прочностью на изгиб, чем обычный и привычный всем металлический стержень. Технологические особенности производства позволяют придать пруткам такие свойства, как:

- малый вес;

- устойчивость к коррозии;

- высокие диэлектрические качества;

- прочность и надежность изготавливаемых конструкций;

- маслостойкость;

- низкий уровень уровня воды;

- длительный срок эксплуатации.

СФЕРА ПРИМЕНЕНИЯ ПРУТКОВ

Сегодня в Москве можно купить стеклопластиковую арматуру, которая имеет сравнительно большой диаметр. Благодаря этому пруток из стекловолокна может быть использован не только по основному назначению, но и для изготовления вытачивания различных деталей для транспортных средств, а также других механизмов разного назначения. Такие комплектующие отличаются небольшим весом, поэтому при установке на агрегаты уменьшаются их шумность в процессе работы.Следует отметить, что композитные стержни имеют высокое электрическое сопротивление, поэтому их можно использовать как изолятор. Указанные свойства применять пруть из стеклопластика в процессе возведения линий высоковольтных передач и конструкции электроустановок в качестве изолирующих конструкций, а так же в сельском хозяйстве они широко применяются при изготовлении электроизгородей (электропастухов) для КРС.

Такие комплектующие отличаются небольшим весом, поэтому при установке на агрегаты уменьшаются их шумность в процессе работы.Следует отметить, что композитные стержни имеют высокое электрическое сопротивление, поэтому их можно использовать как изолятор. Указанные свойства применять пруть из стеклопластика в процессе возведения линий высоковольтных передач и конструкции электроустановок в качестве изолирующих конструкций, а так же в сельском хозяйстве они широко применяются при изготовлении электроизгородей (электропастухов) для КРС.

Область применения изделий включает также в себя сооружение искусственных водоемов и бассейнов для спортивных и технологических целей.Предлагаемые стеклопластиковые стержни отлично противостоят коррозионным процессам, поэтому их использование для армирования способствуют увеличению срока эксплуатации объекта. Получить такой результат с помощью обычных металлических элементов практически невозможно. Используются прутки и в авиастроении. Такие элементы создают легкие и прочные каркасы для плоскостей.

Широкое распространение стержни из стеклопластика и в быту. Легкость и прочность прутков позволяет их применять в процессе сооружения каркасов для укрытий временного вида.Из них довольно просто сформировать каркас для палаток, тентов, навесов. Собранная с помощью такого материала теплица позволяет ее быстро установить на участке. Несмотря на это, сооружение устойчиво к атмосферным атмосферным факторам. При более монументальном строительстве гладкие стержни можно использовать для формирования объемных решеток, в которых они выступают как промежуточные связи.

Цена на стеклопластиковый пруток зависит от его типоразмера и других характеристик. В продаже представлена продукция в широком ассортименте.Для ее покупки необходимо связаться с менеджером компании через предоставленные реквизиты, и необходимые потребности.

Композитная арматура для теплиц LIGHTstem®

Композитная арматура для парника LIGHTstemАрматура стеклопластиковая композитная

Строительный материал, основное применение его в строительстве — для скрепления, армирования фундамента, постройки теплиц, парников

Арматура, выполненная из стеклопластика – отличная альтернатива металлической.

Стеклопластиковую арматуру назвают — композитная

Композитная арматура имеет массу преимуществ перед металлической:

- Главные ее достоинства: надежность, прочность, не большой вес.

- Увеличивает срок службы сооружений.

- Устойчивость к температурным перепадам.

- Не поддается воздействиям агрессивной среды (не ржавеет, не теряет свои механические свойства).

- Вес пластиковой арматуры в разы меньше металлической, что облегчает перевозку. Ее доставка обойдется дешевле, чем металлической, т.к. ее без проблем можно погрузить в легковую машину, и исключить затраты на грузовой транспорт. Для сравнения, 1 погонный метр, диаметром 10 мм стеклопластиковой арматуры весит 0,07 кг, тогда как аналогичная будет весить 0,62 кг.

- При монтаже не требуется прилагать усилия и привлекать дополнительную рабочую силу и специальный инструмент.

- Магнитноинертна (не создает магнитных полей), радиопрозрачна (не влияет на радиоволны), не теплопроводная и долговечна.

- Не токсична, можно использовать в пищевой промышленности.

- Дешевле металлической.

- Стеклопластиковая арматура – это легкий, надежный и крепкий строительный материал, его используют в строительстве фундаментов зданий, и в качестве армопояса, сетки кладочной при ремонте дорог.

Параметры пластиковой арматуры — изготавливают с ребристой поверхностью, наружным диаметром от 4 до 20 мм. Ребристая поверхность выполнена при помощи нити, обмотанной вокруг арматуры спиралью.

Т.к. арматуру из стекловолокна производят с намоткой, то параметры ее замеряются по внешнему и внутреннему диаметру.

При покупке, обязательно уточняйте, по какому диаметру Вам продают арматуру.

Внешняя обмотка выполняет функции фиксации, сцепления.

Для бОльшей адгезии с бетоном применяется композитная арматура Хард+ , она отличается от обычной, тем, что имеет напылённое покрытие песком, т. е. она более шершавая.

е. она более шершавая.

Сравнительная характеристика стеклопластиковой и металлической арматуры.

ТАБЛИЦА равнопрочной замены

| Тип арматуры | Параметры арматуры при равной прочности | |||||

|

металлическая арматура А-III |

Диаметр арматуры, мм | 6,0 | 8,0 | 10,0 | 12,0 | 14,0 |

|

Вес, кг / 1 метр погонный |

0,22 | 0,40 |

0,62 |

0,89 | 1,21 | |

| Количество метров в тонне | 4504 | 2532 | 1621 | 1126 | 826 | |

|

стеклопластиковая арматура АСП |

Диаметр арматуры, мм |

4,0 | 6,0 | 7,0 | 8,0 | 10,0 |

| Вес, кг / 1 метр погонный | 0,02 | 0,05 | 0,07 | 0,08 | 0,12 | |

| Количество метров в тонне | 50000 | 20000 | 14285 | 12500 | 8333 | |

Прочность на разрыв арматуры из композитных материалов более 1200 Мпа (это в два раза прочнее стали), при этом весит она почти в 10 раз меньше металлической.

Стеклопластиковая арматура устойчива к воздействию агрессивной среды, ей не страшны соль, щелочь, вода, поэтому во многих сферах ее применение имеет больше преимуществ перед металлической арматурой.

Арматура – это самый важный и ответственный элемент в строительстве.

Срок службы сооружений с применением стеклопластиковой арматуры более 80 лет.

Как обозначают композитную арматуру

Арматура может быть базальтопластиковая и стеклопластиковая, также имеет разный диаметр и размер.

Стеклопластиковую арматуру обозначают следующей аббревиатурой и цифрами:АСП 4-1000 – в аббревиатуре указан тип арматуры, а в цифрах диаметр и длина: арматура стеклопластиковая, диаметром 4 мм, длиной 1000 мм.

Как скрепить между собой арматуру

При помощи вязальной проволоки. Вязальную проволоку вяжут специальным инструментом.

Проволока уже порезана на отрезки 120 и 140 мм и оснащена специальными петельками на концах, для ускорения вязки.

С помощью инструмента процесс увязки значительно быстрей чем, ручной метод.

Где применяют композитную арматуру

Помимо строительства, стеклопластиковая арматура все больше набирает популярности в сельском хозяйстве.

Одно из популярных применений стеклопластиковой арматуры — это создание парника своими руками из композитной арматуры. Он прост в изготовлении, не требует много времени на сборку и строится из дешевых материалов.

Арматура для теплиц выполнена с более мелким ребром жесткости, или гладкой чтобы не рвать пленку. Причем используют композитную арматуру в строительстве теплиц как профессионалы, так и любители.

Установленный на участке парник не только ускоряет созреваимость и увеличивает урожайность, а и защитит растения от вредных насекомых и погодных условий: ветра, заморозков, града и пр.

Пленочный парник используют не только для выращивания рассады, благодаря которому ускоряется процесс созревания урожая, но и чтобы продлить сезон выращивания зелени, овощей и других теплолюбивых культур с ранней весны до поздней осени. Применение пленочных теплиц создаст благоприятный микроклимат для растений, и повысит урожайность.

Применение пленочных теплиц создаст благоприятный микроклимат для растений, и повысит урожайность.

Композитная арматура для дачи: варианты применения

Среди современных недорогих, но востребованных строительных материалов, не последнее место по популярности занимает композитная арматура.

Одна из ее разновидностей – арматура из стеклопластика, высокие эксплуатационные характеристики которой позволяют использовать ее в самых различных направлениях.

Теплицы

Наиболее популярным способом использования является постройка теплицы для цветов и овощей на даче.

Тепличное основание из таких элементов обладает рядом преимуществ, среди которых:

- Долговечность. Срок службы может достигать нескольких десятилетий (до 100 лет).

- Устойчивость к воздействию щелочей, кислот и влажности.

- Способность выдерживать большой диапазон температур (от – 70 до +100°С).

- Отсутствие окислительных и коррозийных процессов изнутри.

При этом длина прута может достигать 200 метров, а монтаж ее не представляет никаких трудностей. Для строительства теплицы на дачном участке также понадобятся: брусок из дерева, пленка, дрель, крепежные элементы и молоток.

Первым делом на месте будущей теплицы изготавливается рамка из деревянного бруска. Размер рамки должен соответствовать габаритам парника. Для большей прочности, бруски скрепляются при помощи болтов с гайками или гвоздей.

После этого на противоположных сторонах рамки просверливаются отверстия, в которые будет вставляться арматура таким образом, чтобы концы дуги находились в отверстиях, расположенных друг напротив друга.

Для еще большего укрепления конструкции в случае строительства высокой теплицы, используются деревянные перекладины из дощечек. Они укладываются поперек арматуры и крепятся к ней полухомутами. Готовый каркас обтягивают сверху плеткой, которую закрепляют к деревянным частям основания.

Даже при значительных габаритах парник получится достаточно легким для того, чтобы его можно было перенести с места на место на дачном участке.

Чем резать композитную арматуру

При изготовлении теплицы, необходимо будет резать арматуру из стеклопластика. Это можно сделать при помощи:

- болтореза;

- топора;

- ножовки по металлу;

- болгарки.

При этом последний вариант считается наиболее правильным, так как позволяет избежать расщепления концов прута. Нарушение целостности концевых отрезков может, в свою очередь, спровоцировать образование трещин. Последние не всегда заметны с внешней стороны, но обязательно будут способствовать попаданию внутрь стержня влаги и щелочи при бетонировании основания теплицы.

Избежать всех этих последствий позволит использование углошлифовальной машинки. При этом резка должна производиться абразивным или алмазным кругом.

Важно! При резке стеклопластиковых прутов необходимо защитить глаза, руки и органы дыхания, так как в процессе будет образовываться пыль, способная негативно сказаться на здоровье.

ООО «Стройсталь» предлагает широкий выбор стеклопластиковой композитной арматуры напрямую от производителя «Армастек», с помощью которой можно построить не только теплицы, но и другие не менее удобные и легкие конструкции.

Наши цены вас приятно удивят. При этом мы работаем как с оптовыми, так и с розничными покупателями. Оплату можно производить наличными или безналичным переводом.

Более подробно об ассортименте данного вида арматуры можно узнать из каталога нашей компании.

Стеклопластиковая арматура ТМ»Лего» d10 мм для теплиц, парников, беседок, арок под виноград

Стеклопластиковая арматура ТМ»Лего» d10 мм для теплиц, парников, беседок, арок под виноград

Стеклопластиковая арматура на сегодняшний день один из самых удобных и доступных материалов для создания парниковых дуг.

Стеклопластиковая арматура ТМ»Лего» — специальная арматура для парников, которая не рвёт плёнку. У арматуры «Лего» специальное маленькое ребро (гладкая композитная арматура для парника), не такое как у традиционной композитной арматуры для строительства.

Стеклопластиковая композитная арматура – очень выгодный материал для строительства теплиц. Используя его, Вы получите легкую конструкцию(теплицу), которую можно будет без труда переносить из одного места в другое, а также разбирать, чтобы соорудить в следующем году. Подобную конструкцию может переносить два человека.

Подобную конструкцию может переносить два человека.

Используя композитную арматуру для строительства парника, Вы сэкономите не только собственные средства, но и драгоценное время! На сооружение подобной конструкции вам понадобиться около часа (естественно, время будет зависеть от размеров конструкции). Подытожив все достоинства парника из стеклопластиковой арматуры, можно выделить следующие «плюсы»: гибкий каркас, легкость конструкции, прочность каркаса, стойкость к коррозии, простота монтажа, долговечность.

В отличие от обычно невысоких парников, в которых стеклопластиковая арматура выполняет роль гибкого каркаса, в теплице увеличить высоту конструкции можно за счет усиления жесткости конструкции с помощью вспомогательных поперечных элементов. С помощью специальных хомутов горизонтально и вертикально расположенные отрезки стержней прочно связываются и образуют довольно устойчивую, но гибкую конструкцию, способную противостоять даже сильным порывам ветра. Добиться устойчивости можно также комбинируя гибкий каркас с более жесткими элементами конструкции, например из дерева.

ВИДЕО:

- Теплица — термос своими руками

2.Парник-теплица из стеклопластиковой арматуры

3.Парник из стеклопластиковой арматуры своими руками

4.Беседка из стеклопластиковой арматуры

Преимущества композитной арматуры на даче

- Материал можно использовать в очень многих сферах – строительство, огородничество, создание малых архитектурных форм, вспомогательные элементы, конструкции для повышения комфорта и практичности на даче.

- Стеклопластиковая арматура – достаточно прочный материал, на растяжение и разрыв характеристики выше в 3-4 раза, нежели у стального оппонента.

- Материал долговечный, и может прослужить 80-100 лет.

- Нейтральное отношение к воздействию щелочей, влажности и кислот.

- Широкий температурный режим применения, от -70°С до +100°С.

- Арматура не подвергается коррозии, не окисляется внутри конструкций.

- Материал является диэлектриком, что очень важно в дачном строительстве.

- Для установки в фундамент, каркас или любую другую конструкцию не нужно специальное оборудование или мастер с особенными знаниями. Работаете, как с обычной арматурой, а перевязки можно делать нейлоновыми хомутами, без сварки.

- Доставка может происходить даже легковым автомобилем, так как бухты арматуры легко помещаются на багажник. Весят они немного, порядка 12-24 кг, в зависимости от диаметра прута и метража на бухте.

- Для переноса по дачной территории не понадобятся грузчики или разнорабочие, можно и самостоятельно переносить даже по два-три мотка арматуры одновременно.

- Огромное преимущество заключается и в том, что длина прута может быть до 150-200 метров, что очень удобно по сравнения со стальной арматурой, которая ограничена 12 метрами.

Выбор арматуры: Песчаная посыпка или периодический профиль

Стеклопластиковая арматура с каждым днем завоевывает все большую популярность в строительном деле. Ее замечательные свойства – высокая прочность на разрыв, которая значительно превышает аналогичное свойство стальной арматуры, невосприимчивость к коррозии, химическим воздействиям, низкая теплопроводность, привлекают к этому материалу большое внимание заинтересованных организаций. Соответственно, вызывает интерес, каким образом изготавливается эта продукция, какие технологические процессы при этом задействованы?

Конструктивно, это изделие из стеклопластика представляет собой стеклянные или базальтовые волокна, собранные в отдельные пучки, которые сведены вместе при помощи специальной термореактивной смолы. Стеклопластик – это достаточно ровный материал. Для того, чтобы стеклопластиковая арматура имела хорошую сцепляемость с бетоном, в котором она уложена, ее поверхность делают шероховатой.

Стеклопластик – это достаточно ровный материал. Для того, чтобы стеклопластиковая арматура имела хорошую сцепляемость с бетоном, в котором она уложена, ее поверхность делают шероховатой.

Для увеличения сцепляемости с бетоном используют несколько способов

На арматуру с внешней стороны наматывают жгут, тем самым обеспечивается периодический профиль. Свое название – периодический, он получил потому, что размеры и форма поперечного сечения повторяется по длине стержня арматуры с определенной периодичностью. Если при производстве арматуры технология не нарушалась, то жгут внедряется в структуру арматурного стержня и составляет с ним единое целое. При резких рывках, такая намотка не слетает, а если это происходит, то это говорит о том, что стеклопластиковая арматура произведена с нарушениями технологического процесса и требованиям ГОСТ;

- Ребристый вид придает арматурному стержню штамповка. Однако, этот способ не дает стопроцентной сцепляемости;

- Существует технология добавления в структуру арматуры песчаной присыпки.

Крупнозернистый песок, будучи, по сути, абразивным материалом, придавая поверхности стеклопластиковой арматуры шероховатость, увеличивает сцепление с бетоном;

Крупнозернистый песок, будучи, по сути, абразивным материалом, придавая поверхности стеклопластиковой арматуры шероховатость, увеличивает сцепление с бетоном; - Существует и такой способ увеличения сцепляемости – перетягивание периодического профиля. Этим способом пользуются в странах Азии. Стеклопластиковый стержень пропитывают смолами и перетягивают ниткой. Результатом являются различные впадины и выступы, которые цепляются за бетон;

- На американском и канадском рынке, где композитная арматура представлена очень широко, очень популярна технология песчаной насыпки на внешнюю сторону стержней. Арматура с периодическим профилем там встречается достаточно редко.

Какой способ покрытия композитной арматуры лучше

Видов композитной арматуры достаточно много и она используется в различных условиях. Однако, какими бы не были здания и сооружения, где задействован этот вид арматуры, ее коэффициент сцепления должен быть максимально высоким. Арматура, надежно обеспечивающая сцепление с толщей бетона, обеспечивает гарантированную прочность здания и сооружения. Бетонные плиты и фундамент укрепляются, риск появления трещин при эксплуатации зданий сводится к минимуму. Изготовление стеклопластиковой арматуры должно соответствовать ГОСТу 31938. Там заложены необходимые требования к выпускаемой продукции, которые разработаны и проверены соответствующими специалистами. Нормативы, которые приняты в нашей стране, не оговаривают характеристики арматуры, которые изготовлены с песчаной присыпкой. Однако, это не говорит о том, что качество такого покрытия неприемлемо. Просто в ГОСТ, который был принят в 2012 году, не включили эту технологию.

Арматура, надежно обеспечивающая сцепление с толщей бетона, обеспечивает гарантированную прочность здания и сооружения. Бетонные плиты и фундамент укрепляются, риск появления трещин при эксплуатации зданий сводится к минимуму. Изготовление стеклопластиковой арматуры должно соответствовать ГОСТу 31938. Там заложены необходимые требования к выпускаемой продукции, которые разработаны и проверены соответствующими специалистами. Нормативы, которые приняты в нашей стране, не оговаривают характеристики арматуры, которые изготовлены с песчаной присыпкой. Однако, это не говорит о том, что качество такого покрытия неприемлемо. Просто в ГОСТ, который был принят в 2012 году, не включили эту технологию.

Какую арматуру выбрать?

Вопрос выбора арматуры давно стоит среди строителей. Сейчас на рынке присутствует много различных видов арматуры из современных материалов. Их можно разделить на следующие виды:

По форме

- Гладкая арматура

- Арматура со спиралеобразным ребром

Основное отличие этих двух видов состоит различной площади поверхности. Естественно, что спиралеобразное ребро значительно увеличивает ее изменяя форму арматуры. При этом такая арматура будет иметь лучшее сцепление с бетоном.

Естественно, что спиралеобразное ребро значительно увеличивает ее изменяя форму арматуры. При этом такая арматура будет иметь лучшее сцепление с бетоном.

По виду сырья

- Стеклопластик

- Базальт

Базальтопластиковая арматура может иметь лучшие характеристики в сравнении со стеклопластиком. В зависимости от качества сырья эта разница может составлять 10-30%. Но по цене базальт естественно дороже.

Перетягивание ниткой

Арматурный стержень пропитывают смолами и перетягивают ниткой. Результатом является лучшее уплотнение волокна внутри стержня, что повышает его характеристики прочности, кроме этого от нитки создаются дополнительные впадины и выступы, которые цепляются за бетон.

По покрытию

- Без покрытия

- Покрытие песком

Покрытие песком аналогично спиралеобразному ребру увеличивает площадь поверхности арматуры, что усиливает адгезию арматуры с бетоном. Кроме того, песчаное покрытие повышает защиту от солнечных лучей, это помогает сохранить полезные свойства арматуры при хранении и транспортировке.

Кроме того, песчаное покрытие повышает защиту от солнечных лучей, это помогает сохранить полезные свойства арматуры при хранении и транспортировке.

Закономерный вывод

Стеклопластиковая и базальтопластиковая арматура со спиралеобразным ребром и песчаным покрытием являются оптимальными вариантами на сегодняшний день.

Компания АльянсКомпозит в производстве использует одновременно весь комплекс полезных преимуществ: периодический профиль из базальтового волокна, перетягивание ниткой и песчаную посыпку арматуры, тем самым увеличивая ее сцепляемость с бетоном.

Арматура

Стеклопластиковая композитная арматура — это прочные стержни, состоящие из микроволокон стекла связанных между собой полимером и нанесенной дополнительной накруткой для увеличения анкеровки в бетоне. Композитная арматура обеспечивает современную полноценную замену металлической арматуры в железобетонных конструкциях. Арматура изготовлена в соответствии с требованием ГОСТ 31938-2012 с соблюдением внутренних стандартов ООО «АльянсКомпозит».

В зависимости от типа используемых волокон при изготовлении композитной арматуры выделяют 4 основных вида: стеклопластиковая, базальтокомпозитная арматура, углекомпозитная арматура, арамидокомпозитная арматура. Наиболее широкое применение в России получила стеклопластиковая композитная арматура.

В отличии от металлической арматуры арматуру из стекловолокна принято измерять метрах, поэтому на нашем сайте опубликована цена за метр. Но в большинстве случаев требуется длина прута значительно больше 1 метра, поэтому для реализации арматуру скручивают и продают в бухтах по 100 метров.

Стеклопластиковая арматура легко режется болгаркой и вяжется проволокой. Материал, из которого она изготовлена имеет коэффициент теплового расширения как у бетона, поэтому при сезонных температурных колебаниях в конструкциях армированных стеклопластиком не происходит микрорастрескивания.

Применение композитной арматуры позволяет получить экономию средств на армировании бетона до 50% не теряя в качестве и надежности, а по многим характеристикам даже улучшить свойства бетонных конструкций.

Цена на арматуру от производителя

Компания «АльянсКомпозит» является производителем композитных армирующих материалов. Покупая арматуру у нас — вы покупаете ее напрямую от производителя. Мы работаем без посредников и поэтому предлагаем максимально низкие цены на стеклопластиковую композитную арматуру. В этом можно удостоверится в разделе «Каталог». На крупные партии предоставляются дополнительные скидки.

Стеклопластиковая композитная арматура с песчаным покрытием

Технологии не стоят на месте, вследствие чего на свет появилась композитная арматура с песчаным покрытием. Такая арматура имеет ряд преимуществ перед стеклопластиковой арматурой без покрытия. Во-первых, песчаное покрытие обеспечивает повышенную адгезию с бетоном. Адгезия — это сцепление поверхностей разнородных твердых или жидких тел. Эпоксидное покрытие представляет собой гладкую поверхность. Песчаное покрытие увеличивает площадь поверхности арматуры, вследствие чего прочность сцепления с бетоном значительно возрастает. Кроме того покрытие песком дает дополнительную защиту от солнечного света.

Кроме того покрытие песком дает дополнительную защиту от солнечного света.

Структура арматуры

- Основной ствол представляет собой пучок волокон, которые расположены параллельно друг другу. Они скреплены специальным связующим, основой которого служат эпоксидные смолы. Именно на этой части изделия лежит основная ответственность за прочность материала.

- Для уплотнения стеклянных волокон в стержне жгут стеклопластика перетянут нитью.

- Следующий слой отвечает за поверхность, благодаря которой осуществляется прочное соединение арматуры с раствором. Для создания этого слоя использованна навивка из стеклопластикового волокна по спирали в соответствии с ГОСТ 31938-2012.

- Внешний слой — песчаное покрытие, увеличивает площадь соприкосновения с бетоном в 3-5 раз, тем самым увеличивается адгезия к бетону.

Песчаное покрытие

По внешнему виду изделие отличается от обычной гладкой стеклопластиковой арматуры. Наша арматура подходит для армирования бетонных конструкций.

Наша арматура подходит для армирования бетонных конструкций.

Одна из проблем связанных с армированием бетона стеклопластиковой арматурой это получить хорошее сцепление с бетоном. Пруток арматуры может быть сам по себе прочным, но недостаточные адгезионные свойства этого прутка не дают ему в полной мере быть полноценным скрепляющим материалом на разрыв. Этого трудно добиться с гладкой стеклопластиковой арматурой, широко представленной на рынке.

Мы постарались решить эту проблему, поэтому всю наша стеклопластиковая арматура имеет песчаное покрытие. Это принципиальное отличие нашей арматуры от большинства подобных изделий на рынке.

Компания АльянсКомпозит производит стеклопластиковую арматуру диаметром 6 мм, 8 мм, 10 мм, 12 мм. Такая арматура подойдет как для армирования тротуаров, так и для возведения ленточных фундаментов для основательных сооружений.

Купить стеклопластиковую арматуру с песчаным покрытием

Основные приемущества

Прочность

В 2-3 раза прочнее стальной арматуры.

Малый вес

Значительно легче металлической арматуры.

Долговечность

Cрок эксплуатации более 80 лет.

Стойкость

Устойчивость к коррозии. Не теряет своих свойств в любой среде.

Любая длина

Стержни арматуры могут быть любой длины.

Экономия

Метр арматуры из стеклопластика дешевле чем метр арматуры из стали.

Смотреть все характеристики

Отзывы

Удивлен качеством – отличный продукт. Раньше пользовался желтой арматурой без ребра и без песка. Впечатление было ужасное, в бетоне держалась плохо. А эта действительно сгодится под фундамент для дома, а не только для теплицы.

Армировал фундамент под кирпичный забор. Работать с такой арматурой – одно удовольствие, режется легко, да и для связки пользовался хомутами. Забор стоит уже полгода, фундамент целый, ни сколов, ни трещин, поэтому рекомендую.

Заливали ванну бассейна для бани в саду. Отлично получилось. Каркас крепится быстро стяжками и проволокой. В Растворе сидит надежно из-за внешнего слоя песка. Сэкономил денег и время. Остатки арматуры пошли на дуги для парника.

Делал ленточный фундамент для дома – результат удовлетворил. В строительстве не первый год. В целом работать с композитной арматурой легче, проще и самое главное – быстрее, время – это деньги. Кроме того она еще и дешевле чем металлическая. Рекомендую.

Армировал фундамент под кирпичный забор. Работать с такой арматурой – одно удовольствие, режется легко, да и для связки пользовался хомутами. Забор стоит уже полгода, фундамент целый, ни сколов, ни трещин, поэтому рекомендую.

Мы возводили пристройку для гаража к дому. Фундамент армировали стеклопластиковой арматурой. Сэкономил на стоимости арматуры порядка 20-30%. Работать с такой арматурой значительно легче, чем с металлической, да и при заливке бетона проблем не возникает.

Арматура для фундамента

Арматура для фундамента — это важный элемент основания дома. На него воздействуют всевозможные нагрузки. Именно поэтому для заливки фундамента используется железобетон (бетон с каркасом из арматуры). Фундамент — важнейший элемент любого здания. Если фундамент выполнен некачественно, то это может привести к последующему разрушению и повреждению некоторых элементов строения. Для того чтобы усилить основание зданий, используют специальную арматуру для фундамента.

Подробнее: арматура для фундамента

Фибра

Фибра — это материал, применяемый в качестве армирующего компонента для улучшения свойств бетона. Также он может добавляться в сухие строительные смеси и растворы.

Фибра улучшает прочностные характеристики и качество поверхности бетона, уплотняемость при вибрации, связываемость и способность к сцеплению. Повышается устойчивость к замораживанию и оттаиванию, воздействию антиобледеняющих солей, проникновению воды и химических веществ. Также фибру используют в разравнивающих смесях и строительных растворах для увеличения прочности на изгиб и растяжение и снижения риска расслаивания.

Также фибру используют в разравнивающих смесях и строительных растворах для увеличения прочности на изгиб и растяжение и снижения риска расслаивания.

Купить фибру

В нашем каталоге вы сможете найти товары с описанием, ценами и фотографиями. Если у вас возникнут вопросы, вы можете с нами связаться по телефону, указанному на сайте или заказать обратный звонок, и мы вам обязательно перезвоним.

Преимущества нашей компании

- Арматура всегда в ассортименте на складе в Ростове-на-Дону.

- Лучшее в регионе соотношение цена-качество.

- Минимальную партию арматуры вы можете приобрести у наших партнеров и представителей.