Ручная художественная ковка | Холодная и горячая ковка — «СталИван»

Изделия, изготовленные методом художественной ковки не только много веков пользуются особой популярностью и востребованностью в нашей стране, но и представляют собой некий вид произведения искусства. Казалось бы, обычная сталь и ничего особенного, но в том-то и дело, что в руках мастера обычный кусок металла превращается в эксклюзивный предмет мебели, декоративный элемент интерьера или экстерьера. Именно благодаря сочетанию простого материала, усовершенствованных методов обработки, а также филигранной работе мастера получаются такие изысканные, художественные, и в то же время прочные декоративные элементы.

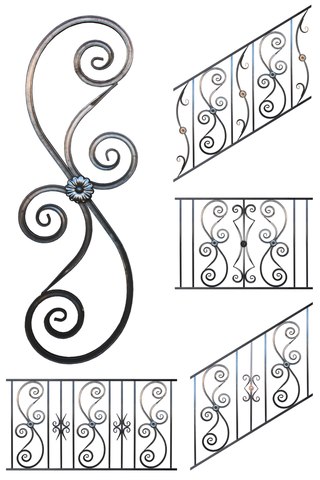

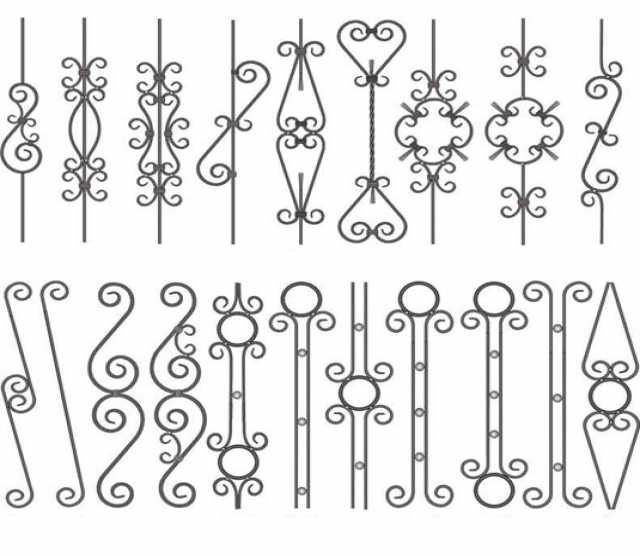

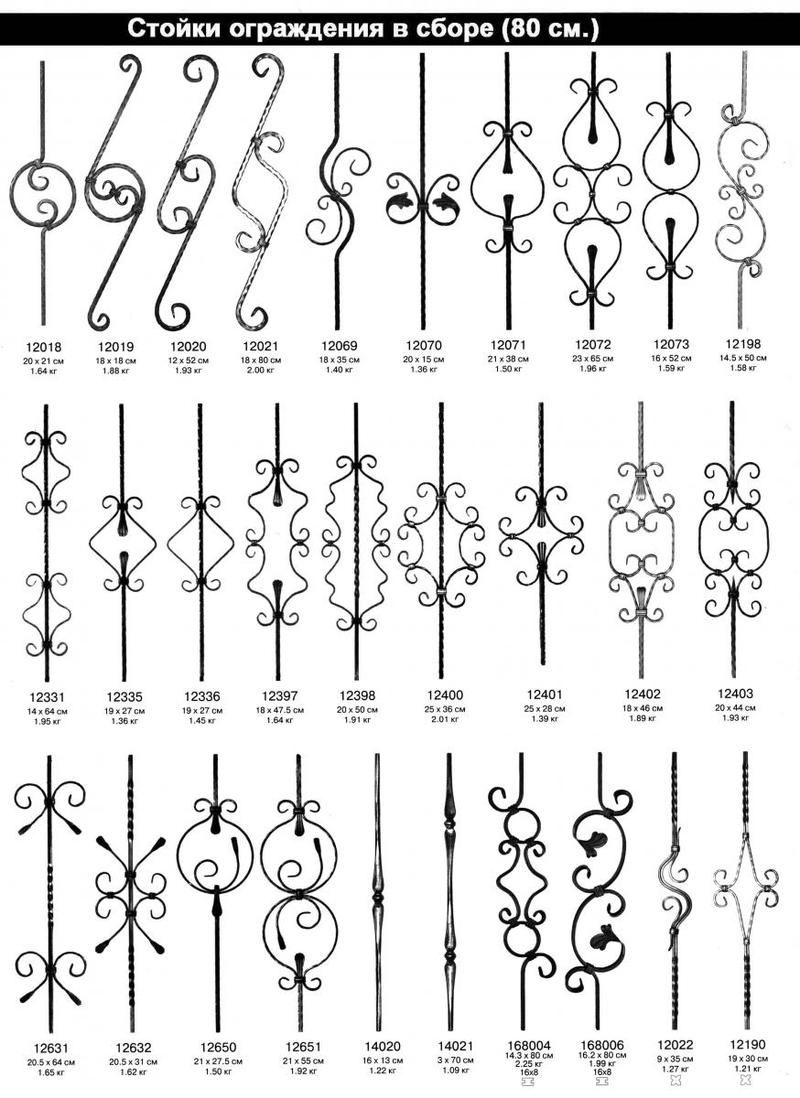

На данный момент времени существует множество разнообразных эскизов и рисунков, которые используются современными кузнецами для изготовления кованых предметов. Именно благодаря этому декоративная обработка металла сегодня стала намного доступней, чем несколько лет тому назад. Вместе с тем, и сроки создания изделий сократились в несколько раз. Теперь благодаря использованию современного оборудования, а также новых методов обработки металла, на создание объектов с художественной ковкой уходит не более месяца. Что касается способов воплощения элементов, то здесь, в первую очередь, хочется обратить ваше внимание на такие виды производства как: холодная и горячая ковка.

Теперь благодаря использованию современного оборудования, а также новых методов обработки металла, на создание объектов с художественной ковкой уходит не более месяца. Что касается способов воплощения элементов, то здесь, в первую очередь, хочется обратить ваше внимание на такие виды производства как: холодная и горячая ковка.

Холодная художественная ковка

В процессе производства современных предметов мебели, а также разных видов бытовых защитных конструкций такой метод как холодная художественная ковка практически не используется. В первую очередь, это связано с тем, что данный метод основывается на применении заранее подготовленных металлических заготовок.

Сам процесс изготовления таких металлических заготовок происходит на специальном оборудовании в автоматическом режиме. В дальнейшем для ручной сборки применяется технология холодной сварки.

Как бы это ни странно звучало, именно использование заготовок уменьшает шанс получения оригинальной детали. Тем не менее, изделия полученные таким способом обладают достаточно неплохими эксплуатационными качествами: надежностью, качественностью, прочностью, износостойкостью, а также длительным сроком службы. Методом отличается также и своей доступной ценовой категорией.

Методом отличается также и своей доступной ценовой категорией.

Наиболее часто технологию используют для защитных сооружений, для которых такие качества как практичность и надежность находятся на первом месте. В редких случаях может использоваться в ювелирном промысле, поскольку под воздействием сильных ударов металл уплотняется, а также теряет свою пластичность, в результате чего появляется наклеп.

Горячая ковка

Абсолютно противоположный процесс представляет собой ручная художественная ковка. И даже не смотря на то, что технологии данных методов несколько похожи между собой, тем не менее, горячий метод ковки относится к тонкой ювелирной работе, а изделия по праву считаются произведениями искусства. Способ не подразумевают наличия никаких металлических заготовок. В некоторых случаях могут быть использованы штампы. Примером таких случаев может быть производство секционных оград.

Популярность ручной ковки постоянно растет. Ее используют для создания оригинальных и эксклюзивных изделий: предметов мебели, лестниц, ворот, калиток, решеток на окна, а также козырьков. При этом каждая деталь будет поистине уникальной. Стоимость такого типа обработки — очень высока.

При этом каждая деталь будет поистине уникальной. Стоимость такого типа обработки — очень высока.

Сравнивать вышеперечисленные технологии нет никакого смысла, ведь каждая из них имеет свои особенности и преимущества. Одна — лучшим образом подходит для создания красивых декоративных элементов, а другая — для производства прочных и надежных ограждений.

Изготовление декоративных литых элементов на заказ

Сортировка:

по умолчанию по убыванию цены по возрастанию цены

Художественные литые элементы используются для оформления кованых изделий, фасадов зданий и предметов мебели. Такие накладки производятся в разных стилях и подходят для украшения различных интерьеров. Изготавливаются они из алюминия, устойчивого к атмосферным и физическим воздействиям. Детали могут окрашиваться кузнечными красками, патинироваться в любой оттенок. На заказ их создает компания «СталИван». Мы работаем с эскизами собственных мастеров и проектами заказчиков, готовы обсудить и воплотить оригинальные идеи различной сложности. Подробную информацию по товарам и услугам уточняйте у консультантов по телефонам +7 (903) 722-76-85 и +7 (495) 648-50-02.

Подробную информацию по товарам и услугам уточняйте у консультантов по телефонам +7 (903) 722-76-85 и +7 (495) 648-50-02.

Какие литые металлические изделия мы предлагаем

Мастера компании «СталИван» отливают различные изделия, которые можно условно разделить на:

- Простые — геометрические фигуры любого размера, небольшие детали с несложными узорами.

- Сложные — объемные накладки с оригинальным рисунком, например, гербом, растением, человеком, животным и т.д.

Особенности и этапы производства

Мы создаем литые кованые элементы из прочного алюминия. Все работы проходят в несколько стадий:

Разработка эскиза будущего изделия — его получаем от заказчика или предлагаем свои идеи и наработки.

Изготовление модели по проекту в полную величину — она делается из воска, дерева или иного материала.

Производство формы — из глины или металла. При этом фигурная заготовка опускается в подготовленную массу или расплав, которой затем дают остыть.

При этом фигурная заготовка опускается в подготовленную массу или расплав, которой затем дают остыть.

Изготовленная деталь вычищается и проверяется на соответствие эскизу.

Литье изделия: плавится алюминий, заливается в полученную форму, остужается и готовая деталь извлекается.

Отлитая накладка получает законченный вид: зачищается от нагара, шлифуется, полируется, при необходимости, правится, окрашивается.

Применение литых декоративных элементов

Литье и отлитые металлические накладки используются и для оформления, и как составные детали:

- Деревянных, каменных, кованых заборов и оград.

- Стальных дверей, калиток и ворот.

- Предметов меблировки — кроватей, полок, этажерок, столов и стульев.

- Садовой мебели — скамеек и лавочек с художественной ковкой, беседок, фонарей и т.д.

- Лестниц, перил, лестничных и балконных ограждений.

- Оконных решеток, цветочниц и французских балкончиков с ковкой.

- Козырьков и навесов над входом.

Достоинства наших художественных литых изделий

Устойчивость к коррозии, атмосферным и физическим воздействиям.

Большой выбор эскизов и оригинальных дизайнов.

Срок службы более 10 лет при несложном уходе.

Производятся в разном количестве одного качества.

Возможно окрашивание и патинирование в разные цвета.

Простой монтаж на любые предметы и кованые изделия.

Выполненные нами работы по литью

Компания «СталИван» также изготавливает штампованные кованые элементы, пики, навершия для заборов, поручни, балясины с художественной ковкой. С другими примерами выполненных работ и проектов можно познакомиться в разделе «Фотогалерея».

Материалы для изготовления кованых изделий.. Доставка в Москву. Ковка

Ковка сегодня — намного более разностороннее и многообразное искусство. Совершенствуются методы обработки металла, используются новые материалы и сплавы, применяются эффективные антикоррозионные покрытия: все, чтобы изделие при минимально возможной стоимости служило максимально долго и имело привлекательный внешний вид.

Какие материалы используются для изготовления кованых изделий сегодня?

- Железо — металл серебристо-серого цвета, имеющий блеск. Наиболее популярный и широко используемый материал для изготовления кованых изделий. Имеет высокую температуру плавления (1539 градусов) и кипения (3200 градусов). Железо прочно, но, вместе с тем, пластично и легко поддается разным видам механической обработки. Важным свойством железа является изменение его кристаллической структуры вместе с изменением температурного режима его обработки, то есть, механическое давление при высоких температурах делает металл более прочным. Недостаток — окисление и появление ржавчины на поверхности металла при высокой влажности. Чистое железо в обработке — прекрасный материал, стойкий к проявлениям коррозии. Тем не менее, чистое железо в ковке почти не используется, так как его получение — трудоемкий и дорогостоящий процесс. Поэтому обычно используются различные сплавы железа с углеродом и другими металлами.

- Чугун — сплав металлов темного цвета. Представляет собой сплав железа и углерода (около 4%). Могут присутствовать примеси марганца, серы, кремния, фосфора и некоторых других. Сплав отличается повышенной прочностью и стойкостью к коррозии, но имеет сложности в обработке: не подлежит, ни ковке, ни сварке — только литье. Снижение пластичности обусловлено высоким содержанием углерода.

- Сталь — сплав светло-серого цвета. Представляет собой сплав железа с углеродом не более 2%. Пластична, легко поддается механической деформации, потому очень популярна в ковке.

- Углеродистая сталь — сталь, где содержание углерода в сплаве не превышает 1,7%. За счет малого содержания углерода очень пластична, но менее прочна. Легко гнется, сваривается, режется, куется, поддается химической обработке, потому пригодна для изготовления сложных узоров и украшений. Чем меньше процент углерода, тем более пластичен материал, следовательно, лучше приспособлен для ручной ковки.

Согласно ГОСТУ 380-71 углеродистая сталь обозначается как «Ст» и маркируется значениями от 0 до 6, в зависимости от процента содержания углерода.

Согласно ГОСТУ 380-71 углеродистая сталь обозначается как «Ст» и маркируется значениями от 0 до 6, в зависимости от процента содержания углерода. - Легированная сталь — это сталь, которая кроме примесей углерода содержит определенный процент примесей других металлов, придающих ей нужные свойства. Чаще всего используется для изготовления инструментов по обработке металла. К примеру, значительные примеси кремния увеличивают упругость и твердость сплава, но снижают его вязкость и способность к свариванию. Большой процент марганца снижает вредное воздействие серы на сплав, увеличивая его прочность и твердость. От фосфора и серы, напротив, пытаются максимально очистить сплав, так как даже в незначительном количестве эти примеси увеличивают хрупкость металла в холодном и даже горячем состоянии. Хром и вольфрам делают сплав более прочным и стойким к износу, однако это происходит за счет пластичности, потому металл хуже поддается ковке. Ванадий увеличивает ковкость сплава и снижает образование окалины.

- Алюминий — серебристо-белый металл, легкий и гибкий. Плавится при температуре в 660 градусов Цельсия, кипит при 2500 градусов. Материал очень пластичен и гибок, обладает очень высокой стойкостью к коррозии при воздействии воздух, воды, некоторых кислот и солнечных лучей. Имеет естественную окисную пленку, которая легко восстанавливается даже при повреждениях. Сплавы алюминия, как правило, гораздо более прочны, чем чистый металл. Потому для изготовления кованых элементов и конструкций обычно используют сплавы (например, с магнием, марганцем и т.п.).

- Медь — рыже-красный металл, очень мягкий. Плавится при 1083 градусах, кипит при 2600 градусах. Закалке не поддается, но при холодной ковке уплотняется и увеличивает твердость. Во влажной среде покрывается зеленым налетом, предохраняющим металл от дальнейшего разрушения (патина).

Такое естественное защитное покрытие придает изделию из меди благородный старинный вид.

Такое естественное защитное покрытие придает изделию из меди благородный старинный вид. - Латунь — медь в сплаве с цинком. Цвет — золотисто-желтый. Легко поддается обработке, при этом меньше окисляется и более прочна, чем чистая медь. В зависимости от процентного соотношения компонентов, различают 7 типов обычной и 18 — специализированной латуни. Латунь в сплаве с алюминием по внешнему виду мало отличается от золота, что используется в ювелирной промышленности.

- Бронза — это сплав, который содержит медь и олово (8-10%). Устойчива к коррозии, имеет хорошую гибкость, потому прекрасно подходит для художественной ковки. Вместо олова в сплав часто добавляют алюминий, свинец, кремний или берилл.

- Мельхиор — сплав меди и никеля (состав различный: от 5 до 33%). Сплав твердый, при этом ковкий, тягучий, устойчивый к коррозии (стоек даже к воздействию морской воды). Часто используется для производства для производства посуды, ювелирных и декоративных украшений из металла.

- Нейзильбер — это медь в сплаве с никелем и цинком в различных пропорциях. Металл имеет красивый серебристый оттенок, высокую твердость, прочность, упругость и стойкость к воздействию окружающей среды. Из него выполняют не только ювелирные украшения и посуду, но и хирургические инструменты.

Ковка изделий для интерьера: методы, преимущества и недостатки

Для создания уникального оформления в больших квартирах, частных домах помещения часто украшаются металлической мебелью. Кованые изделия придают общему убранству изящество, утонченность, аристократичность, уют. Ковка изделий для интерьера выполняется по древним технологиям, которые раньше использовались кузнецами и промышленными предприятиями.

Виды ковки

Технологический процесс ковки делится на отдельные виды зависимо от разных критериев. Зависимо от механизации труда:

- Штампованная ковка. Технологическая операция, осуществляемая крупными предприятиями.

Выполняется с помощью промышленного оборудования.

Выполняется с помощью промышленного оборудования. - Свободная, ручная, художественная. Выполняются ручными инструментами или простыми станками. Готовые изделия не считаются массовыми, изготавливаются на заказ.

Зависимо от способа обработки металла:

- Холодная — металлические пруты, полосы, листы обрабатываются с помощью ручных станков, электроинструментов.

- Горячая — перед началом обработки заготовки раскаляют. Металл становится более податливым.

Изготовление кованых изделий (Фото: Instagram / kovka_ust_labinsk)К процессу горячей ковки нужно подходить ответственно. Рекомендуется заранее изучить специализированную литературу, пообщаться с опытными кузнецами. Работая с разными металлами, нужно учитывать особенности каждого материала.

Подбор кованых изделий под стиль интерьера

Изделия для разных стилей:

- Прованс. Стены, мебель лучше украшать цветочными конструкциями, отдельными ветвями из металла.

- Скандинавский стиль. В геометрии должны отсутствовать сглаженные углы, плавные изгибы. Все декоративные элементы должны быть строгими, состоящими из прямых линий, соединяемых под острыми углами.

- Рококо. Линии должны быть утонченными, постепенно переходить к массивным предметам.

- Восточный стиль. Включает витиеватые переплетающиеся линии, листья, ветви. Не должно быть острых углов, большого количества прямых линий.

- Лофт. В оформлении должна преобладать резкость. Нужно делать больше острых углов, предметов, украшений грубой формы.

Также внимание нужно уделять цветовой гамме. Например, для скандинавского стиля и лофт подойдут темные оттенки, натуральный металлический цвет.

Дизайн в стиле рококо (Фото: Instagram / n_hramcova)Преимущества и недостатки

Положительные стороны кованых изделий:

- Привлекательный вид.

- Прочность, долговечность.

- Отсутствие правил по уходу.

- Применение для оформления разных стилей интерьера.

Недостатки:

- Высокая цена.

- Сложность самостоятельного изготовления кованых декоративных элементов.

Где можно применять кованые изделия?

Ковка и дизайн совместимые понятия. С помощью кованых изделий можно украсить комнату, фасад здания, частный участок, сделать массивное ограждение. Кованые предметы выполняют декоративную и практичную функцию.

Изделия для внутреннего оформления помещений (Фото: Instagram / superkovka.by)Снаружи здания

Для частных домов и садов можно изготовить:

Кованый фонарь (Фото: Instagram / metallokovka)Кованые предметы, которые будут расположены на улице, должны изготавливаться из сплавов с легирующими добавками, повышающими антикоррозийные свойства, или иметь защитное покрытие от образования ржавчины.

Облицовка мебели

Кованые изделия подойдут для облицовки мебели. Металлические предметы притягивают внимание. Мебель, изготовленная из других материалов, остается обычным фоном. В продаже можно найти кованые:

В продаже можно найти кованые:

Кованый стол и стулья (Фото: Instagram / blacksmith_moscow_kovka)Кованые элементы должны дополняться разными материалами — пластиком, деревом, стеклом.

Функциональные предметы

Виды:

- бра, люстры;

- лестничные перила для лестниц внутри или снаружи дома;

- перегородки, ширмы;

- подставки, вешалки;

- рамы для зеркал или картин;

- дверная арматура;

- решетки на окна;

- дверные полотна;

- цветники, каминные решетки.

Декоративные вставки

К подобным элементам относятся декоративные элементы для внутренней и внешней отделки домом — ветви, подсвечники, вазы, настенные панно.

Кованые вазы (Фото: Instagram / nikitademm)Изготовление своими руками

Эксклюзивное кованое украшение можно заказать в кузнечной мастерской, но это дорого. Чтобы сэкономить, можно попробовать сделать декоративный элемент из металла самостоятельно. Для этого нужно выбрать технологию ковки (горячую или холодную). От выбора будет зависеть список расходных материалов, инструментов, оборудования.

От выбора будет зависеть список расходных материалов, инструментов, оборудования.

Подготовка и составление схемы

Прежде чем начинать изготовление декоративного изделия нужно составить схему. Для этого на листе бумаги необходимо нарисовать отдельные детали будущего изделия, вырезать их по контуру. Далее нужно перенести размеры на металлические заготовки, обрезать их болгаркой.

Инструменты и материалы

Инструменты для ковки выбираются зависимо от метода обработки металла. Для горячей ковки:

Также понадобится горн. Его можно изготовить самостоятельно из шамотного кирпича. Если горн находится в частной мастерской, его сделать открытым, растапливать коксовым углем.

Инструменты, оборудование для холодной ковки:

- Тиски разного размера.

- Сварочный аппарат.

- Болгарка с дисками.

- Дрель со сверлами по металлу.

- Гнутик — ручной станок для сгибания металлических заготовок под разными углами.

- Объемник — устройство для создания объемных изображений на металлических поверхностях.

- Твистер — аппарат, с помощью которого можно скрутить в одну деталь несколько металлических прутьев.

- Улитка — ручной станок, используемый для создания спиралей, закрученных изделий.

- Волна — устройство для создания узоров из металлических полос, прутьев.

- Гидравлический пресс.

Кувалда (Фото: Instagram / master_expert)Для изготовления декоративных элементов понадобится арматура разного диаметра, металлические листы, полосы.

Изготовление

Холодная ковка — простой способ изготовления декоративных изделий. Метод включает несколько этапов:

- Подготовка металлических заготовок, их обрезка по требуемым размерам с помощью болгарки.

- Придание деталям необходимой формы с помощью ручных станков.

- Соединение отдельных металлических элементов для получения готового изделия. Для этого применяется сварочный аппарат.

Последний этап изготовления предмета с помощью холодной ковки — зачистка сварных швов, покрытие стыков антикоррозийным составом.

Процесс горячей ковки:

- Создание эскиза, подготовка металлических заготовок в термической обработке.

- Нагрев заготовок до определенной температуры.

- Придание заготовке необходимой формы.

- Создание изгибов.

Если нет пирометра, определять температуру разогрева металла можно визуально, следя за изменениями оттенка поверхностей.

Уход за изделиями

Особых правил по уходу за коваными изделиями нет. Достаточно регулярно очищать металлические поверхности от загрязнений сухой или влажной тряпкой. Для изделий, находящихся на улице, антикоррозийное покрытие рекомендуется обновлять каждый месяц, для предметов, находящихся внутри дома, — каждые 3.

Кованые элементы подходят для украшения разных стилей интерьера. Их изготавливают на заказ кузнечные мастерские и крупные предприятия, занимающиеся металлообработкой. Если хочется сэкономить, можно выковать декоративный элемент самостоятельно. Для этого нужно изучить технологию ковки (горячую или холодную), научиться работать с разными видами металлов.

виды кованых изделий, как сделать подобное изделие собственноручно

Сегодня все чаще дачные участки используются не в качестве источника дохода, а в качестве того укромного уголка на лоне природы, в котором можно отдохнуть душой и телом, насладиться пением птиц и вдохнуть ароматы цветов. Приусадебный участок стремятся обустроить так, чтобы он приносил эстетическое удовольствие. Художественная ковка своими руками призвана стать одним из вариантов декорирования пространства и реализации творческого потенциала.

Соответствие стилей

Кованые беседки, лавочки, арки и мостики

Эти элементы декора позволяют своим авторам воплотить в жизнь разнообразные творческие задумки и фантазии.

Эти элементы декора позволяют своим авторам воплотить в жизнь разнообразные творческие задумки и фантазии.Однако не следует забывать и о стилевом соответствии, которое необходимо тщательно соблюсти. Выбранные образцы кованых изделий никоим образом не должны выпадать из общей стилистики пространства и расположенных на нем строений. Необходимо тщательно изучить выбираемые образцы художественной ковки. В противном случае выбранный элемент может не вписаться в общую картину и выглядеть инородным, даже если сам по себе он весьма красив.

Как правило, кованые изделия очень хорошо сочетаются практически с любым типом ландшафтного дизайна. Французские парки и английские газоны легко приемлют этот стиль, более того, такие изделия подчеркивают их элегантность, а порой и вычурность. Для российского стиля оформления приусадебных участков такие элементы декорирования так же свойственны, как, собственно, и для итальянского колорита с мраморными бассейнами и фонтанами.

Важную роль здесь играет непосредственно орнамент, а также количество кованых элементов в нем. Обилие всевозможных мелких деталей, замысловатый и пышный дизайн подойдет далеко не каждому стилю. Стиль барокко подойдет для участка с большой территорией, на котором дом и другие строения выполнены в том же стиле. В то же время для легкого и утонченного изделия нет особых ограничений. Оно органично вписывается в любой дизайн.

Виды кованых изделий

- Ограды и калитки. Они выглядят особенно элегантно, а иногда даже роскошно. Однако на них возложена нелегкая миссия: наряду с эстетическими функциями они также должны выполнять и функцию защиты.

- Мебель для сада (полностью, или же с отдельными коваными элементами) — ее эстетические качества наряду с прочностью и долговечностью не оставят равнодушными даже самых искушенных ценителей красоты и элегантности.

- Мостики в саду, украшенные ажурными гнутыми узорами, смотрятся очень изящно, утонченно и аристократично. При наличии на участке ручья или альпийской горки, а также иной экзотической растительности такой элемент как мостик будет выполнять не только декоративную, но и защитную функции.

- Лестницы и всевозможные опоры смотрятся весьма изысканно, выступают украшением крыльца и террасы.

- Арки и перголы. В наше время они используются не только с целью создания укромного тенистого участка, в котором можно отдохнуть и насладиться прохладой в жаркий летний день. Довольно часто они выступают как самостоятельный архитектурный элемент. Они могут быть украшены розовыми кустами и обвиты виноградными лозами. То есть они также выполняют несколько функций одновременно: эстетическую и практическую.

- Мангалы. Какой же отдых на природе без шашлыка? Но не все мангалы органично вписываются в окружающий дизайн. На помощь здесь как раз приходят кованые мангалы, которые придают необычайный колорит и уют окружающему пространству.

Здесь можно проявить всю свою фантазию, ведь процесс художественной ковки предусматривает разнообразие форм и замысловатость сюжета.

Здесь можно проявить всю свою фантазию, ведь процесс художественной ковки предусматривает разнообразие форм и замысловатость сюжета. - Садовые светильники станут изюминкой дизайна приусадебного участка. Всевозможные фонари, украшающие стены дома и расположенные вдоль дорожек, создадут романтический настрой и привнесут гармонию в окружающее пространство.

- Беседки и навесы. Их обычно размещают в некотором отдалении от дома или же вблизи водоема. Они служат своеобразной зоной отдыха или уединения. Воздушное и легкое строение навевает ощущение праздника и настраивает на оптимистичный лад. Разнообразные навесы и козырьки призваны не только защищать от дождя и снега, но и вносить свой вклад в создание общей архитектурной композиции.

- Аксессуары. Цветочные стойки, кованые статуэтки, держатели для зонтов, садовые светильники, дверные молотки и другие предметы, несомненно, привнесут краски в серые будни. Тем более что эти аксессуары и многое другое можно сделать собственноручно.

Но так ли легко сделать кованое изделие своими руками в домашних условиях?

Разновидности ковки

Многие полагают, что собственноручное создание кованых изделий практически невозможно. Другие же считают, что ничего сложного в этом нет, ведь кузнечное дело существует уже очень давно и наши предки им успешно занимались. Однако для того, чтобы изготовить даже самый незамысловатый кованый элемент своими силами, необходимо иметь определенные навыки и, желательно, опыт в этом непростом деле. Кроме того, не обойтись без специальных орудий труда и знания свойств различных металлов.

Горячая ковка — это трудоемкий и тяжелый процесс, который осуществляется на кузнях, и в домашних условиях он неприменим.

Не имея специальных условий, подойдет аналог горячей ковки — художественная ковка.

Процесс изготовления изделия

Необходимо будет создать металлическую сварную конструкцию, используя металлопрокат либо металлопрофиль. Впоследствии ее украсят детали художественной ковки. Потребуются:

Впоследствии ее украсят детали художественной ковки. Потребуются:

- источник электричества;

- ровная поверхность, подходящая для сборки изделия;

- болгарка с металлическими щетками, а также отрезными и зачистными кругами;

- маркер;

- молоток;

- две шпильки;

- нетянущаяся веревка;

- сварочный аппарат;

- маска;

- перчатки;

- электроды.

Металлопрокат лучше использовать маленького сечения, так как его легче будет согнуть без использования специального нагрева. Следует заранее выбрать рисунок. Не стоит выбирать слишком сложные эскизы. Поскольку очень тяжело работать с таким материалом, как металл, особенно делая это впервые. Металл следует покупать с запасом (небольшим), заранее просчитав потребность в нем. Следует учесть, что длина стандартного металлического прута — 6 метров.

Обработать металл лучше всего сразу же, иначе потом это совершить будет гораздо сложнее.

Его необходимо в первую очередь очистить от ржавчины, используя для этого металлическую щетку, надетую на болгарку.

Затем необходимо будет собрать рамку, используя для этого процесса ровную поверхность. Рассчитывать ее размер следует по внешним поверхностям. Сварной шов будет у каждого из углов рамки. Сначала нужно прихватить одну из сторон во избежание перекоса рамки. Несколько капель сварки необходимо капнуть на нижний и верхний углы, затем выровнять диагональ путем постукивания по неприваренным углам. После чего свариваем остальные два угла.

На заранее подготовленную ровную поверхность наносится рисунок в масштабе 1:1. С помощью веревки измеряем элементы рисунка, прикладывая ее к каждому из них, как к трафарету. Таким образом, узнаем длину, на которую необходимо будет порезать металлические пруты.

Для деформации заготовок понадобится следующее приспособление: две шпильки необходимо приварить на расстоянии 2—3 см друг от друга. С их помощью и с использованием молотка можно выгибать железные пруты, при этом ориентируясь на трафарет.

С их помощью и с использованием молотка можно выгибать железные пруты, при этом ориентируясь на трафарет.

Когда пруты уже изогнуты, следует разложить и собрать рисунок на трафарете. Если присутствуют лишние детали, их следует обрезать. После чего изделие сваривается поочередно с обеих сторон. Дефекты и изъяны после сварки нужно аккуратно зачистить. Купленные заранее декоративные кованые элементы, которые украсят основу, привариваем на предназначенные для них места. В местах сварки снова производим зачистку.

Для грунтовки лучше всего использовать белый грунт, поскольку на нем видны все огрехи. Краска должна обладать теми же свойствами, что и грунт. Искусственное состаривание или позолота придаст особого шика изделию, которое внешне будет очень похоже на кованое.

У тех же, кто в этом деле уже «набил руку», изделия получаются просто великолепными.

Уход за коваными изделиями

Кованые изделия, как и любые другие, нуждаются в уходе. Располагаясь на улице, они подвергаются разнообразным воздействиям окружающей среды, что негативным образом сказывается на их внешнем виде. Их желательно окрашивать один раз в 2−3 года. Обязательно необходимо смазывать трущиеся детали ворот, качелей и калиток. Таким образом, они прослужат гораздо дольше.

Располагаясь на улице, они подвергаются разнообразным воздействиям окружающей среды, что негативным образом сказывается на их внешнем виде. Их желательно окрашивать один раз в 2−3 года. Обязательно необходимо смазывать трущиеся детали ворот, качелей и калиток. Таким образом, они прослужат гораздо дольше.

Подводя итог, следует заметить, что все гениальное просто, как гласит известная пословица. Если возникает желание собственноручно украсить свой приусадебный двор, следует как можно быстрее воплощать его в жизнь. Кованые изделия, созданные своими руками, помогут создать уютную и дружественную атмосферу, привнесут яркие краски в повседневную жизнь.

Как изготовить своими руками кованые декоративные элементы? — Моя ковка

Ажурные изделия из металла во все времена ценились высоко благодаря неповторимости каждого образца. Умение обрабатывать металл всегда оставалось почти магическим искусством, доступным немногим и только после нескольких лет тяжелого обучения. Кузнеца часто считали колдуном или, как минимум, имеющим связи с потусторонними силами.

Кузнеца часто считали колдуном или, как минимум, имеющим связи с потусторонними силами.

Схема кованых ворот.

В нынешнее время отношение к мастерам изменилось, но их произведения ценятся дорого. Овладение навыками декоративной ковки — не очень сложный процесс, а результатом его может стать как новое хобби, так и серьезный бизнес. Для самостоятельного исполнения различных элементов из прутка и труб разного профиля потребуется не очень сложное оборудование, которое вполне доступно для приобретения в специализированных магазинах. Профессионалы же некоторые инструменты делают и своими руками, в зависимости от потребностей.

Что такое горячая и холодная ковка?

Рисунок 1. Таблица определения марки стали с помощью электрического точила.

Обработка заготовки из металла и придание ей формы именуют ковкой. Существует две ее разновидности:

- Горячая ковка требует нагрева заготовки до температуры около 900°С. При этих условиях сталь становится пластичной; ударами кувалды и молотка-ручника ее можно изгибать, делать тоньше, изменять первоначальное сечение прутка и т.

п.

п. - Холодная ковка позволяет производить большинство действий над заготовкой, не нагревая ее. Для работы холодным методом предпочтительнее низкоуглеродистая сталь, которая более податлива, обработка ее производится при помощи специальных станков и приспособлений.

Кроме стали, для изготовления кованых изделий применяют сплавы меди и алюминия, которые являются достаточно мягкими и легкими для обработки тем или другим способом. Предпочтение, оказываемое черным металлам, диктуется только их доступной ценой.

Стали для ковки своими руками надо выбирать с содержанием углерода не выше 0,25%, содержание примесей хрома, фосфора и других веществ должно быть минимальным.

Такой металл наиболее пластичен при обработке, и элементы из него будет легче соединить в готовое изделие при помощи сварочного аппарата.

Если нет возможности установить марку стали при покупке прутка, то при помощи электрического точила легко определить ее по таблице на рис. 1.

1.

Вернуться к оглавлению

Какие инструменты потребуются для работы?

Инструменты для холодной ковки: молот, гнутик, улитка, твистер, волна, объемник и другие.

Для того чтобы сделать кованые элементы своими руками, требуется ряд инструментов. Для горячей и холодной ковки они значительно разнятся, поэтому рассмотрим их по отдельности.

- Инструменты для горячего способа достаточно примитивны. При их помощи обрабатывали металлы и несколько тысячелетий назад:

- горн — разновидность печи, в которой благодаря поддуву достигается высокая температура. В горне заготовка нагревается до нужной температуры;

- наковальня представляет собой массивное изделие из закаленной стали. На ее ровной поверхности (наличнике, лице) и производят все операции с нагретой заготовкой. Для формирования кованых элементов с поверхностями сложного профиля используют рог наковальни и вставляемые в ее отверстия подсобные инструменты — шпераки. Они могут иметь различную форму и представляют собой уменьшенный аналог наковальни, служа для ковки мелких деталей;

- кувалда и молоток-ручник — служат для формирования изделий из металла.

Кувалду используют для сильного удара при первоначальной обработке изделия, ее вес — 4-8 кг. Ручник служит для точной работы при доведении изделия до нужной формы;

Кувалду используют для сильного удара при первоначальной обработке изделия, ее вес — 4-8 кг. Ручник служит для точной работы при доведении изделия до нужной формы; - клещи служат для того, чтобы держать нагретую заготовку. Губки их могут иметь различную форму и использоваться для заготовок разного профиля и размера.

Конструктивные элементы кованого ножа.

Помимо основных инструментов, в кузнице имеются различные фасонные молотки для изделий особой формы, зубила для рубки металла, оправки для создания нескольких элементов одинаковой формы, воротки и т.д.

- Для холодной ковки необходимо сделать или приобрести инструменты, которые позволят изгибать пруток заготовки так, как это нужно мастеру:

- гнутик — помогает при изготовлении элементов с изгибом;

- улитка — по сменному шаблону пруток изгибают в виде спирали с разным радиусом;

- фонарик — помогает сделать кованый элемент «шишка» или «фонарик»;

- волна — служит для изготовления волнообразных элементов;

- твистер — на нем заготовку скручивают в продольном направлении;

- станок для изготовления колец.

Чтобы изготовить кованые элементы и изделия из них, потребуются еще и болгарка для резки металла, и сварочный аппарат для соединения деталей. В работе будут нужны и металлические линейки, угольники и рулетка.

Вернуться к оглавлению

Как изготовить декоративные элементы своими руками?

Рисунок 2. Таблица определения температуры по цвету раскаленной заготовки.

При горячей ковке температура металла для обработки должна достигать примерно 800-1200°С. Определить ее можно только по цвету раскаленной заготовки по таблице на рис 2. При меньшей температуре металл будет недостаточно пластичен, а при большей он утратит прочность и заготовка может сломаться.

- Вытяжкой называют удлинение детали при уменьшении ее толщины. Вытягивают элемент, нанося удары кувалдой или молотком равномерно по всей поверхности участка, который должен быть вытянут. Подобным образом можно сформировать постепенно заостряющийся к концу кованый элемент — пику.

- Разгонку выполняют, ударяя по 2-м сторонам заготовки. Этим приемом пику игольчатой формы можно расплющить и придать ей листовидную форму.

- Радиусно изогнутые элементы (волюты, спирали) куются на роге наковальни, на шпераках, с применением гибочной плиты. Гибка на угол производится на кромке наковальни. Когда надо изготовить много одинаковых элементов изогнутой формы, пользуются шаблоном.

Изогнуть кованый элемент можно, выполняя следующие шаги:

- нарисовать эскиз волюты, кусок проволоки выгнуть по рисунку;

- распрямить проволоку и отрубить пруток-заготовку по этой мерке;

- нагреть его конец до температуры 900°С, выполнить законцовку, т.е. согнуть край прутка;

- на конце рога или на кромке наковальни выполнить первый завиток;

- заготовку нагреть по длине и при помощи спиральной оправки изогнуть ее.

Наковальня: а – рог; б – хвостовик; в – лицо; г – углубление для пробивания отверстий; д – отверстие для установки подкладного инструмента; е – площадка для рубки металла; ж – башмак.

- Спиральная оправка представляет собой самостоятельно изготовленный шаблон из изогнутого прутка, приваренный к основанию. При изготовлении элемента нагретую заготовку загоняют между витками шаблона при помощи молотка.

- Торсированные (скрученные) детали изготавливают, зажимая конец заготовки в тисках, а другой помещают в вороток и делают им несколько оборотов вокруг продольной оси. Для того чтобы заготовка не изогнулась во время скручивания, ее можно поместить в отрезок трубы подходящего диаметра.

Вороток представляет собой полосу металла с квадратным или щелевидным отверстием, в которое помещают конец полосы или прокованный в квадрат пруток для торсирования.

- «Шишка» или «фонарик» формируется из 2-4 тонких прутков. Их концы сваривают вместе, проковывают в квадрат и зажимают в тисках, другой конец крутят воротком, пока не получится жгут. Его немного раскручивают, разъединяя прутки, и наносят по торцу несколько ударов, расширяя элемент.

Холодная ковка подразумевает использование этих же приемов, но без нагрева заготовки. Для облегчения обработки холодного металла применяют различные механизмы, о которых говорилось выше. Торсирование и изгибание прутка, вытяжку и разгонку (раскатку) производят на соответствующих станках. При использовании механизмов с электродвигателем участие мастера сводится к нажатию кнопки и регулированию процесса.

Готовые элементы размещают на плоскости согласно эскизу кованого узора и сваривают в нужных местах. Места сварки зачищают напильником. Можно дополнительно декорировать их хомутками из полос стали. Собранное изделие грунтуют и окрашивают для защиты от коррозии.

| Категория содержит подробную информацию о европейской сталелитейной промышленности и компаниях, сталелитейных и металлургических предприятиях, занимающихся производством, обработкой и изготовлением различной стали.

|

Производитель поковок из нержавеющей, легированной и углеродистой стали

CHW Forge производит широкий ассортимент кованых изделий из стали, которые находят применение в различных отраслях промышленности.Поковки этой компании сегодня помогают управлять одними из самых ценных компаний по всему миру.

Являясь одним из ведущих поставщиков услуг по сплавам и ковке в Юго-Восточной Азии, мы в CHW Forge гордимся одним прежде всего: качеством. Одной из составляющих приверженности качеству является соблюдение обязательств перед нашими клиентами, предлагая им максимально широкий спектр кузнечной продукции и деталей для использования в различных отраслях промышленности. Вы можете рассчитывать на то, что мы будем поставлять поковки из углеродистой стали, поковки из легированной стали и поковки из нержавеющей стали, соответствующие самым строгим стандартам качества.

Мы обслуживаем энергетический рынок, а также рынки транспорта, инфраструктуры и обороны. Таким образом, наша компания занимается кузнечными изделиями, охватывающими некоторые из наиболее важных мировых проектов и отраслей. Мы полностью отдаем себе отчет в том, что наша предельная приверженность качеству — это не просто знак совершенства — в этой отрасли это само собой разумеющееся. И как компания, обладающая достаточным опытом, мы всегда обеспечиваем высочайшее качество наших кузнечных изделий.

От алюминиевых поковок до полых поковок, колец и зубчатых колец и самоупрочняющихся форсунок — на каждый наш продукт, независимо от того, произведен ли он в одной из наших специализированных отливок или в кузнечной кузнице, дается гарантия. для длительного использования.

Наши продукты предназначены для того, чтобы выдерживать неисчислимые количества давления и тепла, и мы проектируем их именно так. Снятие стресса, термическая обработка и состаренное состояние, все наши продукты соответствуют последним стандартам безопасности и качества, установленным для соответствующих отраслей промышленности, и мы предлагаем наши продукты как на заказ, так и продаваемые со склада.

Мы также предлагаем нашим клиентам множество нестандартных форм и поковок, даже сложных форм, для любых нужд, включая поковки из углеродистой стали, поковки из легированной стали и поковки из нержавеющей стали.Наши кузницы могут удовлетворить ваши потребности в ковке, будь то исследования и разработки или специализированное оборудование. Часто мы сотрудничаем с целыми командами инженеров для создания новых сложных форм, чтобы еще больше расширить границы инноваций в нашей отрасли.

Чтобы убедиться, что вы знаете, какой качественный продукт вы можете ожидать от нас здесь, в CHW Forge, не стесняйтесь запланировать посещение завода, чтобы получить представление о нашей деятельности и лично убедиться, какие усилия мы вкладываем в нашу компанию.

ГАЛИЦЬКА КУЗНЯ, ВЫГОТОВЛЕННАЯ МЕТАЛОКОНСТРУКЦИЯ (Львовская обл., Пустомытовский р-н, с. Навария) — кованые изделия льва, изготовление металлических изделий, производство кованых деталей,

Промышленность

Продукция, услуги

Металлургический цех предлагает изготовление металлических конструкций по индивидуальному заказу:

КОВАННЫЕ ИЗДЕЛИЯ

— ворота кованые;

— заборы;

— перила;

— крыши;

— скамейки;

— столы;

— мангалы;

— разные.

КОВАНЫЕ ЭЛЕМЕНТЫ

ОБОРУДОВАНИЕ

— промышленные;

— сантехника.

О компании

Кованые изделия прекрасно сочетаются с любым интерьером и экстерьером. Дизайнеры уверяют, что они никогда не выйдут из моды, подчеркнут ваш безупречный вкус и неповторимость дома.

«Галицкая кузница» предлагает изготовление и продажу различных кованых изделий, как готовых, так и на заказ. Вы можете заказать кованые скамейки, кованую кровать, кованую крышу, мангал и различные декоративные кованые изделия.

У нас работают высококвалифицированные мастера с многолетним опытом, которые, учитывая все Ваши пожелания по стилю, декору и размеру, создают изысканное изделие.

Доставка осуществляется по всей территории Украины, по желанию клиента — можем провести установку.

Изготовим кованые элементы по любому образцу. Ждем ваших заказов.

Виды деятельности

- 46.90 — Неспециализированная оптовая торговля

- 43.22 — Монтаж систем водоснабжения, отопления и кондиционирования

- 46.73 — Лес, строительные материалы и сантехника оптовая торговля

- 47.52 — Торговля розничная скобяными товарами, строительными материалами и сантехникой в специализированных магазинах

- 47,99 — Прочая розничная торговля вне магазинов

Ключевые слова

львы кованые изделия, изготовление металлических изделий, изготовление кованых деталей, скамейки из кованого железа, ворота на заказ и элементы из кованого железа для производства изделий из кованого железа, кровати из кованого железа, решетки из кованого железа, изготовление металла конструкции, изготовление металлоконструкций, изготовление металла на заказ, изготовление металла по чертежам заказчика, изделие, металл, изделия, листовой металл, изделия из металла под заказ, металлоконструкции, изделия из металла, металлоконструкции Львов

Кованые элементы вакуумной камеры

ЛИНИЯ ИТЭР —

Элементы ковочные вакуумной камеры

Обработка компонента вакуумного резервуара на заводе Mangiarotti в Италии.Только для первых трех секторов вакуумных емкостей заказано более 1000 стальных поковок.

В Европе производится более 1000 стальных поковок, которые пойдут на сборку европейских вакуумных сосудов. Эти поковки, весящие до 10 метрических тонн для самых тяжелых и сильно различающиеся по размеру и форме, необходимы для первых трех секторов вакуумных емкостей, находящихся в ведении Европы.

У субподрядчиков Rolf Kind GmbH (Германия), Acciaierie Valbruna (Италия) и ThyssenKrupp (Германия) процесс начинается со смешивания гранул хрома, никеля и стали для получения 316 LN, нержавеющей стали класса ITER с низким содержанием углерода и высокое содержание азота.Смесь нагревают до температуры примерно 1500 ° C и разливают в блочные формы для охлаждения. Эти блоки, в свою очередь, нагреваются до 1000 ° C и им придана необходимая форма с помощью технологии, называемой горячим прессованием.

Поковки, произведенные субподрядчиками, будут отправлены Mangiarotti S.p.A и Walter Tosto S.p.A для обработки.

Консорциум AMW (Ansaldo Nucleare SpA, Mangiarotti, Walter Tosto) был выбран в 2010 году Европейским внутренним агентством для производства европейского вклада в создание вакуумного корпуса ИТЭР, то есть семи из девяти секторов (Корея производит два других) .

Когда обработка будет завершена, поковки будут сварены вместе для создания четырех сегментов, составляющих каждый сектор вакуумной камеры (около 300 метрических тонн поковок на 500-тонный сектор).

См. Полный текст статьи на веб-сайте Европейского внутреннего агентства .

вернуться к последним опубликованным статьям

Свойства алюминия

Физические свойства алюминия

основной Физические свойства алюминия и алюминиевого сплава, которые пригодны для использования:

Эти свойства алюминия представлены в таблицах ниже [1].Их можно рассматривать только как основу для сравнения сплавов и их состояний и не следует использовать для инженерных расчетов. Это не гарантированные значения, так как в большинстве случаев это средние значения для продуктов разных размеров, форм и способов изготовления. Следовательно, они могут не точно соответствовать продуктам всех размеров и форм.

Номинальные значения популярных плотностей алюминиевых сплавов представлены в отожженном состоянии (О). Различия в плотности из-за того, что сплавы, которые имеют разные легирующие элементы в разном количестве: кремний и магний легче алюминия (2,33 и 1,74 г / см 3 ), а железо, марганец, медь и цинк — тверже (7,87; 7,40; 8,96 и 7,13 г / см 3 ).

Влияние глинозема и физических свойств, в частности его плотности, на структурные характеристики алюминиевых сплавов см. Вот.

Алюминий как химический элемент

- Алюминий Это третий по распространенности (после кислорода и кремния) среди примерно 90 химических элементов, которые содержатся в земной коре.

- Среди металлических элементов — он первый.

- Этот металл обладает множеством полезных свойств, физических, механических, технологических, благодаря которым он широко используется во всех сферах жизнедеятельности человека.

- Алюминий — ковкий металл, имеющий серебристо-белый цвет, легко обрабатывается большинством методов обработки металлов давлением: прокаткой, волочением, экструзией (прессованием), ковкой.

- Его плотность — удельный вес — около 2,70 грамма на кубический сантиметр.

- Чистый алюминий плавится при температуре 660 градусов по Цельсию.

- Алюминий имеет относительно высокую теплопроводность и электропроводность.

- В присутствии кислорода всегда покрывается тонкой невидимой оксидной пленкой.Эта пленка практически непроницаема и обладает относительно высокими защитными свойствами. Следовательно, алюминий обычно показывает стабильность и долгий срок службы при нормальных атмосферных условиях.

Сочетание свойств алюминия и его сплавов

Алюминий и его сплавы обладают уникальным сочетанием физических и других свойств. Он изготовлен из алюминия с использованием одного из самых универсальных, экономичных и привлекательных строительных и потребительских материалов. Алюминий используется в очень широком диапазоне — от мягкой, очень пластиковой упаковочной пленки до самых сложных космических проектов.Алюминий считается вторым после стали среди множества конструкционных материалов.

низкая плотность

Алюминий — одно из самых легких промышленных сооружений. Плотность алюминия примерно в три раза ниже, чем у стали или меди. Это физическое свойство обеспечивает высокую удельную прочность — прочность на единицу веса.

Рисунок 1.1 — Удельный вес алюминия по сравнению с другими металлами [3]

Рисунок 1.2 — Влияние легирующих элементов

на прочностные свойства, твердость, хрупкость и пластичность

[3]

Рисунок 1 — Прочность алюминия на единицу плотности в сравнении с различными металлами и сплавами [3]

Рисунок 2 — Кривые растяжения алюминия в сравнении с различными металлами и сплавами [3]

Таким образом, алюминиевые сплавы широко используются в транспортном машиностроении для увеличения грузоподъемности автомобилей и экономии топлива.

- паром-катамарана,

- нефтяных танкеров и

- самолетов —

Вот лучшие примеры использования алюминия на транспорте.

Рисунок 3 — плотность алюминия в зависимости от чистоты и температуры [2]

коррозионная стойкость

Алюминий обладает высокой коррозионной стойкостью за счет тонкого слоя оксида алюминия на его поверхности. Эта оксидная пленка образуется мгновенно, как только свежая поверхность алюминия входит в контакт с воздухом (рисунок 4).Во многих случаях это свойство позволяет использовать алюминий без специальной обработки поверхности. Если необходимо дополнительное защитное или декоративное покрытие, применяется анодирование или окраска поверхности.

Рисунок 4

а — естественное оксидное покрытие на сверхчистом алюминии;

b — алюминий чистоты коррозии 99,5% с естественным оксидным покрытием

коорозионно в агрессивных средах [2]

Рисунок 5.1 — Влияние легирующих элементов на коррозионную стойкость и усталостную прочность [3]

Рисунок 5.2 — точечная коррозия (точечная коррозия) алюминиевых листов

из сплава 3103 в различных агрессивных средах [3]

Прочность

Механические свойства чистого алюминия довольно низкие (рисунок 6). Однако эти механические свойства могут сильно вырасти, если в легирующие элементы добавлен алюминий и, кроме того, он подвергается термическому (рисунок 6) или деформационному (рисунок 7) упрочнению.

Типичные легирующие элементы включают:

- марганец,

- кремний,

- медь,

- магний,

- и цинк.

Рисунок 6 — Влияние чистоты алюминия на его прочность и твердость [2]

Рисунок 7 — Механические свойства деформируемых высокочистых

алюминиево-медных сплавов в различных состояниях [2]

(О — отожженный, W — сразу после отпуска, Т4 — естественно состаренный, Т6 — искусственно состаренный)

Рисунок 8 — Механические свойства алюминия 99,50%

в зависимости от степени холодной деформации [2]

Рисунок 2 — Влияние легирующих элементов на плотность и модуль Юнга [3]

Стойкость при низких температурах

Известно, что сталь становится хрупкой при низких температурах.Кроме того, алюминий при низких температурах увеличивает свою прочность и сохраняет высокую вязкость. Именно это физическое свойство позволило использовать его в космических аппаратах, в условиях работы в холодном пространстве.

Рисунок 9 — Изменение механических свойств алюминиевого сплава 6061

при понижении температуры

Теплопроводность

Алюминий проводит тепло в три раза быстрее, чем сталь. Это физическое свойство очень важно в теплообменниках для нагрева или охлаждения рабочей среды.здесь — широкое применение алюминия и его сплавов в посуде, кондиционерах, примышленных и автомобильных теплообменниках.

Рисунок 10 — Теплопроводность алюминия по сравнению с другими металлами [3]

отражательная способность

Алюминий — отличный отражатель лучистой энергии во всем диапазоне длин волн. Это физическое свойство позволяет использовать его в устройствах, которые работают против ультрафиолетового спектра через видимый спектр, инфракрасного спектра и тепловых волн, а также таких электромагнитных волн, как радиоволны и радиолокационные волны [1].

Алюминий обладает способностью отражать более 80% световых волн, что обеспечивает широкое использование в осветительных приборах (рисунок 11). Благодаря своим физическим свойствам используется в теплоизоляционных материалах. например, алюминиевая кровля отражает большую часть солнечного излучения, что обеспечивает прохладу в помещении летом и в то же время сохраняет тепло в помещении зимой.

Рисунок 11 — Отражающие свойства алюминия [2]

Рисунок 12 — Эмиссионные и отражающие свойства алюминия с различной обработкой поверхности [3]

Рисунок 13 — Сравнение отражающих свойств различных металлов [3]

электрические свойства

- Алюминий — один из двух доступных металлов, которые обладают достаточно высокой электропроводностью, чтобы применять их в качестве электрических проводников.

- Электропроводность «электрического» алюминия марки 1350 составляет около 62% от международного стандарта IACS — электропроводность отожженной меди.

- Однако удельный вес алюминия составляет лишь треть от удельного веса меди. Это означает, что он тратит вдвое больше электроэнергии, чем медь того же веса. Это физическое свойство обеспечивает алюминий, широко используемый в высоковольтных линиях электропередачи (ЛЭП), трансформаторах, электрических автобусах и электрических лампочках.

Рисунок 14 — Электрические свойства алюминия [3]

магнитные свойства

Алюминий не намагничивается в электромагнитных полях. Это делает его полезным для защиты оборудования от воздействия электромагнитных полей. Еще одно применение этой функции — компьютерные диски и параболическая антенна.

Рисунок 15 — Намагниченный алюминиевый сплав AlCu [3]

токсические свойства

Это свойство алюминия — отсутствие токсичности — было обнаружено в начале его промышленного освоения.Именно это свойство алюминия позволило использовать его для изготовления кухонной утвари и техники, не оказывая вредного воздействия на человеческий организм. Алюминий с его гладкой поверхностью легко чистится, при готовке важно обеспечить высокую гигиену. Алюминиевая фольга и контейнеры широко и безопасно используются при упаковке прямого контакта с пищевыми продуктами.

звукоизоляционные свойства

Это свойство позволяет использовать алюминий при выполнении акустических потолков.

Способность поглощать энергию удара

Алюминий имеет модуль упругости в три раза меньше, чем сталь.Это физическое свойство делает его большим преимуществом для изготовления автомобильных бамперов и других средств защиты автомобилей.

Рисунок 16 — Автомобильные алюминиевые профили

для поглощения энергии удара при аварии

огнезащитные свойства

Алюминиевые детали не образуют искр при ударах друг о друга, а также о других цветных металлах. Это физическое свойство используется при повышенных мерах пожарной безопасности конструкции, например, на морских нефтяных вышках.

В то же время при повышении температуры выше 100 градусов Цельсия прочность алюминиевых сплавов значительно снижается (рисунок 17).

Рисунок 17 — Предел прочности алюминиевого сплава 2014-T6

при различных температурах испытаний [3]

Технологические свойства

Легкость, с которой алюминию можно придать любую форму — технологичность, это одно из важнейших его преимуществ. Очень часто он может успешно конкурировать с более дешевыми материалами, с которыми намного сложнее обращаться:

- Этот металл можно отливать любым способом, который известен металлургам, литейному производству.

- Его можно свернуть до толщины фольги или более тонких листов бумаги.

- Алюминиевые пластины можно штамповать, растягивать, устанавливать и формовать всеми известными методами обработки металлов давлением.

- Алюминий поддается любой ковке Алюминиевый провод

- , вытянутый из круглого стержня, затем может быть вплетен в электрические кабели любого типа и размера.

- Нет никаких ограничений по форме профилей, в которых он изготовлен из данного металла экструзией (прессованием).

Рисунок 18.1 — литье алюминия в песчаные формы

Рисунок 18.2 — Непрерывная разливка-прокатка алюминиевой полосы [5]

Рисунок 18.3 — Десантная операция при изготовлении алюминиевых банок [4]

Рисунок 18.4 — операция ковки алюминия

Рисунок 18.5 — Алюминий холодного волочения

Рисунок 18.6 — Прессование (экструзия) алюминия

Источники:

- Алюминий и алюминиевые сплавы.- ASM International, 1993.

- А. Свердлин Свойства чистого алюминия // Справочник по алюминию, Vol. 1 / под ред. G.E. Тоттен, Д.С. Маккензи, 2003

- ТАЛАТ 1501

- ТАЛАТ 3710

Sacma — Winning Technologies

SACMA , основанная в 1939 году, начала проектировать и производить станки для холодной ковки незадолго до мировой войны.

Постоянное развитие и значительный рост сделали имя SACMA хорошо известным мировым производителям крепежа и специальных деталей.Ежедневно более 6500 станков SACMA работают по всему миру, на сотнях заводов, превращая тысячи тонн в высококачественные крепежные детали и специальные детали, используемые во многих различных отраслях промышленности.

Для промышленности, которая массово производит расходные материалы, такие как крепежные детали, преимущество холодной ковки является неизбежным следствием по причинам высокой прочности, жестких допусков, сокращения отходов, конкурентоспособности и производительности.

В рамках стратегии поставки машин высочайшего технологического уровня, SACMA продолжает совершенствовать и разрабатывать новые модели прогрессивных станков холодной штамповки и комбинированных производителей болтов, поставляя их на постоянно растущий рынок деталей нетто-формы.

Конечные пользователи высоко ценят станки SACMA и считают их хорошо спроектированными, хорошо изготовленными, мощными, щедрыми в изготовлении специальных деталей, гибкими в изготовлении длинных или коротких деталей, быстрыми, надежными и низкозатратными.

Чтобы помочь всем своим клиентам по всему миру, SACMA разработала по всему миру эффективные сервисные центры, способные поставить любую запасную часть в очень короткие сроки, чтобы клиенты всегда работали и производили запчасти.

На следующих страницах мы хотели бы дать вам четкое представление о том, что такое Winning Technologies ® которые сделали SACMA настолько известным и успешным в мире.

ГЛАВНАЯ РАМА МОНОБЛОКА

Основная рама является основополагающим элементом любой машины, особенно машины холодной штамповки, поскольку она обеспечивает жесткость, точность и надежность во времени.

Для этого базового компонента опыт, накопленный на протяжении многих лет, исследования с использованием самых сложных методов моделирования и экспериментальный анализ деформации были основными элементами проектирования.Среди различных методов производства SACMA выбрала моноблочную отливку из перлитного чугуна с шаровидным графитом, нормализованную и стабилизированную старением более 12 месяцев, чтобы гарантировать максимальную жесткость и высочайший уровень устойчивости при больших нагрузках.

Кроме того, выбор лучших поставщиков отливок вместе с постоянным контролем соответствия техническим характеристикам SACMA — лучшая гарантия постоянного качества.Точная обработка, строгий контроль процесса, высокая степень подавления вибраций, типичные характеристики этого материала, делают наши машины идеальными для производства деталей с постоянными стандартами точности на протяжении многих лет.

Сверхточность

Высокая точность обработки необходима для производственных машин, которые должны работать с высокой производительностью и эффективностью. Для достижения этой цели не должно быть никаких компромиссов в отношении качества каких-либо механических компонентов, присутствующих в машинах, которые подвергаются высоким нагрузкам, например, в машинах для холодной штамповки.

Компания SACMA выбрала производство всех компонентов на собственном предприятии и установила самое современное производственное оборудование, доступное сегодня на рынке, для обеспечения общего качества всей своей продукции.

Систематическая и тщательная процедура проверки всех изготовленных деталей перед складированием на склад — лучшая гарантия взаимозаменяемости и доступности запасных частей.

Правильный выбор материалов с высокой прочностью на разрыв, надлежащие характеристики термообработки, точность операций шлифования и притирки поверхности делают станок SACMA самым надежным, самым производительным и недорогим станком в производстве.

БЫСТРАЯ ЗАМЕНА ИНСТРУМЕНТА

Концепция выполнения смены инструмента в кратчайшие сроки представляет собой неоспоримую необходимость в современном промышленном производстве холоднокованых деталей меньшими партиями, что делает формовку более конкурентоспособной по сравнению с традиционными методами обработки.

При разработке системы смены инструмента SACMA не пошла на компромисс в отношении жесткости и мощности станков; типичная характеристика его машин.Система быстрой смены инструмента CR, входящая в стандартную комплектацию станков серий 3, 4, 5 и 6, позволяет легко снимать штампованный блок, зажимаемый гидравлически, а также легко снимать опору штамповочного блока и весь передаточный узел.

В качестве опции можно выбрать из множества различных принадлежностей, предназначенных для действительно быстрой замены держателей инструмента. Доступны стенд для установки оператора, сервисная тележка или полный внешний стенд для выравнивания и наладки инструмента.

ПРЕДВАРИТЕЛЬНАЯ НАСТРОЙКА ИНСТРУМЕНТА

Станки SACMA — CR с быстрой сменой инструмента, разработанные для выполнения производственных изменений в короткие сроки, по-прежнему обладают известными характеристиками прочности, точности, надежности и эффективности, типичными для станка SACMA .

Станки SACMA могут быть оснащены внешним стендом предварительной настройки для настройки инструментов.

Стенд предварительной настройки позволяет выполнять за пределами станка точное совмещение пуансонов с матрицами, правильное осевое положение пуансонов и идеальную настройку передаточных пальцев. Эту процедуру лучше всего выполнять в инструментальной комнате, чтобы на станок были доставлены правильные предварительно настроенные инструменты для следующей работы. Это позволяет более рационально использовать производственные площади и оптимизировать технические ресурсы компании.

МОТОРИЗАЦИЯ

Принимая во внимание нынешнее промышленное производство небольших партий, количество смен инструментов значительно возрастает: производители все больше вынуждены обрабатывать большее количество деталей в любой момент времени, и процедуры смены инструмента должны выполняться в кратчайшие возможные интервалы.

Автоматическая система моторизации M, доступная на SACMA прогрессивных и комбинированных машинах, является важным методом сокращения времени наладки машины и точной настройки регулировок.Предварительно установленные данные, содержащиеся в базе данных деталей, которые будут изготовлены, будут определять автоматические регулировки подачи, положения остановки заготовки и выброса матрицы. Новый штамповочный пресс SP 670 модели 6 может быть оснащен индивидуальной автоматизацией регулировки кулачков пальцевого времени.

Моторизованные машины используют программное обеспечение SACMA SC-MATIC , разработанное на платформе Siemens и работающее с Windows-CE.

База данных, содержащая более 20 000 различных номеров деталей, может быть сохранена в системе, которая также будет отображать всю информацию о сигналах тревоги, касающуюся остановки машины.В системе также есть порт Ethernet для передачи данных и модем, который можно активировать для дистанционного обслуживания.

СИСТЕМЫ МОНИТОРИНГА

Для обеспечения постоянного качества системы мониторинга сегодня необходимы на всех многопозиционных машинах для холодной ковки. Контроль длины отрезка и нагрузок при ковке и профилировании, помимо безопасной защиты инструментов и механических органов машин, также является эффективным косвенным контролем за производством деталей для печати.

Все машины SACMA могут быть оснащены современными системами управления и контроля, разработанными совместно с ведущим производителем в этой области:

SC10 : система контроля короткой подачи, доступна для всех станков, но входит в стандартную комплектацию всех прогрессивных и комбинированных станков CRM;

SC500 : система контроля нагрузки на ковку, откалиброванная для получения точных показаний в кН нагрузок, действующих в основной раме машин, при каждом ударе.Доступен на всех прогрессивных и комбинированных машинах;

SC600 : монитор нагрузки профилирования с датчиками, расположенными непосредственно позади

неподвижная роликовая матрица и укомплектованная разгрузочной заслонкой для устранения неисправных деталей.

Доступно на всех комбинированных машинах.

Любая машина также может быть специально подготовлена для установки систем контроля нагрузки других производителей.

ГИДРАВЛИЧЕСКИЙ ЗАЖИМ

Гидравлический зажим регулировок и инструментов очень помогает при настройке станка и гарантирует повторяемость регулировок.Зажатие и разжимание легко выполняется нажатием переключателя, что позволяет избежать ручной работы с ключами внутри корпуса станка.

Все станки SACMA стандартно оснащены гидравлическим зажимом боковых регулировок резьбовых втулок, рычагов выталкивания и кулачка триммера на последней станции.

Все станки для быстрой смены инструмента CR поставляются с гидравлическим зажимом всей пресс-формы.

На машинах серии 6 весь узел передаточных пальцев и вал распределительного кулачка фиксируются на месте с помощью гидравлического зажима.

Новый SP 670, большая 6-штамповая формовочная машина для холодной обработки, имеет гидравлическое разжимание отдельных кулачков с синхронизацией пальцев, которое можно регулировать автоматически.

НАПРАВЛЯЮЩАЯ НАПРАВЛЯЮЩАЯ ЗАЗОРАМИ

Главный направляющий суппорт — это элемент, который передает энергию деформации, и поэтому он должен обладать большой стабильностью и прочностью. Кроме того, направляющая каретка должна точно соответствовать штампам при каждом ходе и с высокой точностью.

Все направляющие суппорта машин SACMA изготовлены из отливки из легированной стали NiCrMo, термически обработаны и имеют особую геометрическую форму с двойными направляющими скольжения, что обеспечивает максимальную стабильность в передаче энергии ковки инструментам.

Эффективная система смазки гарантирует, что направляющие скольжения всегда хорошо смазываются даже в худших и несбалансированных условиях ковки. Эксклюзивная коническая направляющая скольжения гарантирует идеальное выравнивание инструментов при каждом ходе, что позволяет изготавливать все детали, требующие экстремальных допусков.

ТРАНСФЕРНАЯ СИСТЕМА

Настоящее сердце высокоскоростных горизонтальных машин холодной штамповки — это передаточный механизм, который должен иметь возможность переносить детали с одной станции на другую: только с точным и надежным захватом можно получить наилучшие результаты эффективности и производительности.

Механизм передачи заголовков SACMA Progressive и Combined на сегодняшний день настолько широко считается мировым эталоном, что он неоднократно подвергался безуспешным попыткам имитации.

Точное движение передаточных пальцев, определяемое плавным колебательным механизмом, создаваемым совершенными двойными кулачками привода Desmo, придает всей системе идеальный контроль положения даже на максимальных производственных скоростях.

Множественные регулировки, синхронизация фазы переноса, изменение силы зажима, изменение скорости открытия / закрытия пальцев, вместе с отсутствием пружин, позволяют переносить длинные части и самые короткие части в безопасность на максимальных скоростях.

ПАКЕТ ПОДДЕРЖКИ ПЕРЕДАЧИ

Хорошая и эффективная система передачи должна быть способна передавать с одной станции на другую детали любого типа, независимо от геометрии и длины.

По этой причине была разработана специальная система помощи при перемещении, которая работает в идеальное время с выбросом штампа, чтобы легко переносить все эти сложные детали.

Хорошо известная и широкая возможность переноса SACMA обрабатывать сложные и короткие детали теперь становится еще более универсальной с введением запатентованного пакета поддержки переноса SACMA , который может перемещать конические или плечевые части, которые могут упасть при ударе.

Система состоит из опорных пальцев, идеально синхронизированных с движением передачи и выталкивающих стержней, вызванных прямым соединением со стержнями, и системой двойных кулачков Desmo Drive, которая контролирует поперечное движение.

Эта система теперь доступна на всех машинах серии 3, серии 4, серии 5 и серии 6.

СЕРВИСНОЕ ОБОРУДОВАНИЕ

Вмешательство оператора в рабочую зону должно производиться в условиях абсолютной безопасности и комфорта.Эта необходимость особенно ощущается при работе с большими машинами, чтобы облегчить процедуру смены инструмента и обслуживания.

Запатентованная система эргономичных платформ и держателей инструментов, поставляемая SACMA на станках Series 6, является очень хорошим примером помощи, без компромиссов, для удовлетворения требований конечного пользователя. Система состоит из двух платформ с гидравлическим приводом, которые автоматически позиционируются над рабочей зоной:

- нижняя площадка, используемая для смены инструмента, принимает специальные инструментальные люльки для установки или снятия штампов и пуансонов;

- верхняя платформа безопасности используется для вмешательства оператора при замене или настройке пальцев передачи и кулачков синхронизации.

Манипуляции с коробками штампов, надрессорными блоками пуансонных блоков и узлами передаточных пальцев выполняются с помощью специальных кранов, которые могут быть установлены по запросу Заказчика:

- портальный козловой кран с электроподъемником, имеющим трехмерное моторизованное перемещение;

- автоматический моторизованный портальный манипулятор с заданными положениями для приема и выдачи державок. Доступно на машинах серии 6.

ЭЛЕКТРОННЫЙ МАХОВИК

Каждый раз при окончательной настройке переноса очень полезно иметь возможность проверить правильность синхронизации пальцев переноса, чтобы избежать опасных столкновений ударов с пальцами, даже если инструменты были спроектированы и изготовлены безупречно.

С целью помочь установщикам инструмента в деликатном моменте настройки инструмента и синхронизации, SACMA разработала электронное колесо для замедленного перемещения всей машины, чтобы проверить правильность синхронизации перемещающих пальцев по отношению к скольжение курса, избегая опасных столкновений.Задвижка направления может быть остановлена в любом положении, избегая толчков машины и повреждения главного сцепления / тормоза.

Этот специальный блок доступен для всех SACMA прогрессивных и комбинированных станков. Комбинированные станки также могут быть оснащены инверторным приводом двигателя направляющего шпинделя для оптимизации скорости резания в соответствии с формой острия и типом материала.

КОМБИНИРОВАННЫЕ СТАНКИ

Правильный и лучший ответ на требования высокой производительности, рационализации методов производства, планировки этажей и потока материалов в среде производства крепежных изделий — это машины, которые имеют ковочные, остроконечные и резьбонакатные станции, все в одном.

Эти машины будут определять максимальную эффективность и качество в процессе производства стандартных крепежных изделий и специальных автомобильных креплений, поскольку они поставляют готовую продукцию.

SACMA Комбинированные жатки сохраняют все механические и эксплуатационные качества жаток Progressive, от которых они происходят.

Согласно ГОСТУ 380-71 углеродистая сталь обозначается как «Ст» и маркируется значениями от 0 до 6, в зависимости от процента содержания углерода.

Согласно ГОСТУ 380-71 углеродистая сталь обозначается как «Ст» и маркируется значениями от 0 до 6, в зависимости от процента содержания углерода.

Такое естественное защитное покрытие придает изделию из меди благородный старинный вид.

Такое естественное защитное покрытие придает изделию из меди благородный старинный вид.

Выполняется с помощью промышленного оборудования.

Выполняется с помощью промышленного оборудования.

Здесь можно проявить всю свою фантазию, ведь процесс художественной ковки предусматривает разнообразие форм и замысловатость сюжета.

Здесь можно проявить всю свою фантазию, ведь процесс художественной ковки предусматривает разнообразие форм и замысловатость сюжета.

Его необходимо в первую очередь очистить от ржавчины, используя для этого металлическую щетку, надетую на болгарку.

Его необходимо в первую очередь очистить от ржавчины, используя для этого металлическую щетку, надетую на болгарку. п.

п. Кувалду используют для сильного удара при первоначальной обработке изделия, ее вес — 4-8 кг. Ручник служит для точной работы при доведении изделия до нужной формы;

Кувалду используют для сильного удара при первоначальной обработке изделия, ее вес — 4-8 кг. Ручник служит для точной работы при доведении изделия до нужной формы;