Чертеж простого станка для холодной ковки металла своими руками — как сделать ручное самодельное оборудование

05ДекСодержание статьи

- Разновидности станков

- Отличия холодной ковки

- Построение завитка для станка

- Об электроприводе торсиона

- Сборка и устройство

- Что производится посредством методики холодной ковки

Различная садовая меблировка, витиеватые ограждения и заборы, калитки, ворота, декоративные экстерьерные украшения – все это человек может сделать сам, имея даже небольшой багаж навыков. Подразумевается производство как для себя, так и с целью будущей коммерческой реализации, бизнеса. В нашем обзоре мы предоставим чертежи такого оборудования, как самодельный станок для холодной ковки металла своими руками, а также объясним основные аспекты создания изделий.

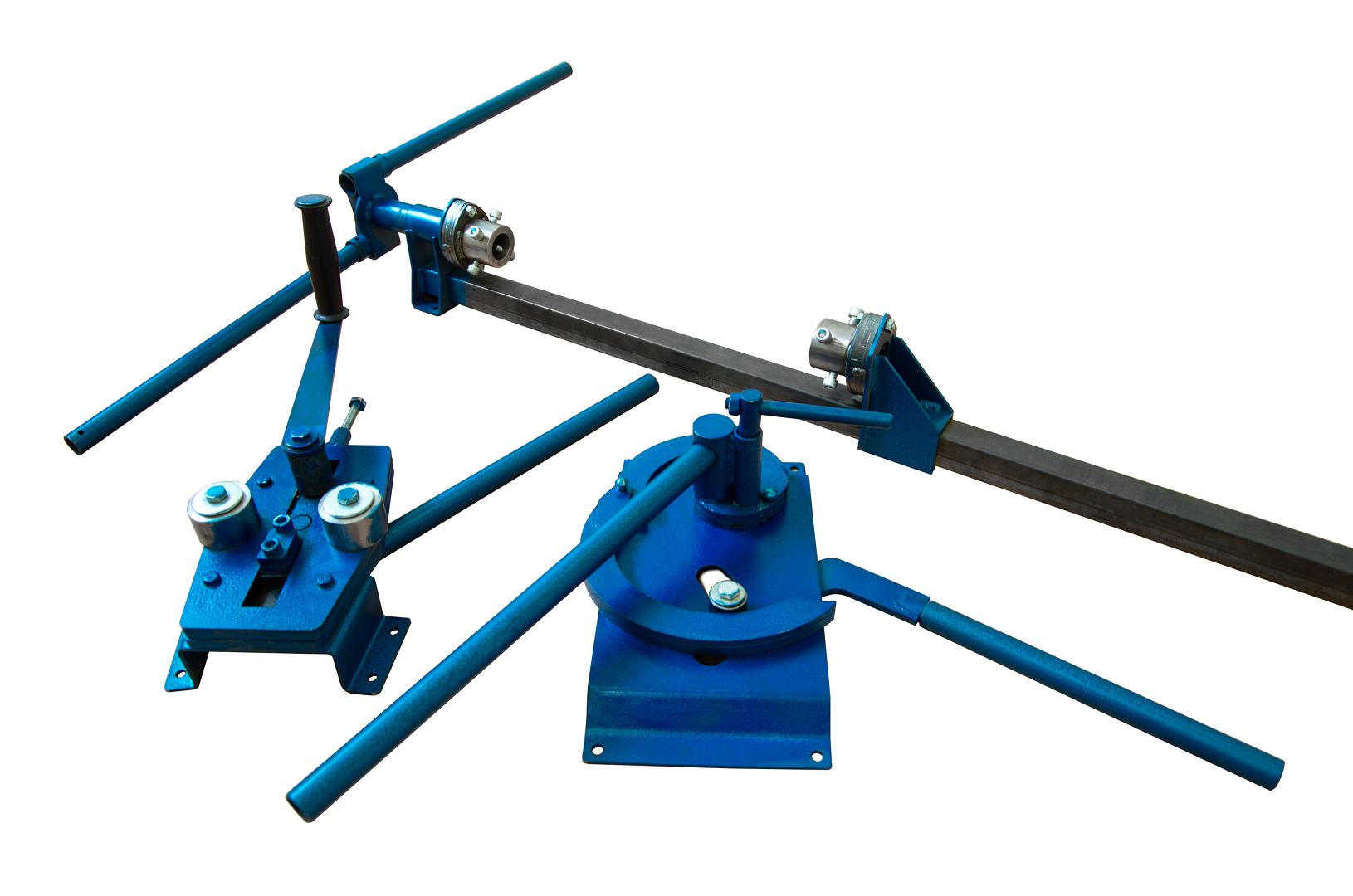

Разновидности станков

Параметры, вариации настройки и производственные аспекты оборудования сильно отличаются друг от друга. На основе их выделения обозначенных формируются определенные классы. Стоит понимать, что лишь некоторые из них доступны для любительского производства, остальные функционируют только в заводских условиях.

Стоит понимать, что лишь некоторые из них доступны для любительского производства, остальные функционируют только в заводских условиях.

Станок «Улитка»

Это спиралевидный станок, который предназначен для скручивания материала и последующего преобразования подобным путем. Центральной частью является стальной жгут, который градируется на несколько секций. Их количество может быть различным. По сути, чем больше внутренних секций подразумевается, тем сильнее получается изгиб при минимальных силовых затратах – удобен и тот момент, что в составных «Улитках» они могут заменяться, таким образом, увеличивается или уменьшается угол скручивания.

Составляющие:

Сам каркас. По традиции его делают на основе металлических конструкций разного вида. То, что есть под рукой, рейки, трубки или уголки, принципиальной разницы нет, если точно выверить параметры.

Станина.

На эту часть идет весь силовой упор во время скручивания. Поэтому логично сделать ее более толстой, чем спираль. А также подобрать наиболее твердый и устойчивый на изгиб материал.

На эту часть идет весь силовой упор во время скручивания. Поэтому логично сделать ее более толстой, чем спираль. А также подобрать наиболее твердый и устойчивый на изгиб материал. Рычаг. Для активации движения как такового.

Вал. Служит для передачи крутящего момента.

Составные части спирали. Как уже сказано, они могут быть разных размеров, все зависит от угла и радиуса скручивания, который необходим.

Торсионный

Это аналог прошлого вида оборудования, но на основе двутавра и зажима. В центре располагаются валики тисков, которые пропускают конструкцию через себя. Закручивание получается более сильным, интенсивным. Но при этом не все категории изделий могут быть обработаны обозначенным методом. Например, полые и круглые изделия не выдержат давления и будут некорректным образом деформированы.

Станок «Гнутик»

Это простой ручной станок для холодной ковки своими руками. Состоит из двух валов, которые определенным образом прессуют проходящую через середину деталь. Они крепятся на статичной поверхности, а в центре размещается клин. Его задача сделать углубление, когда валы начинают свое движение.

Станок «Волна»

Зачастую подобный способ изготовления используется на производстве. Поэтому такие приспособления чаще приобретают в специализированных магазинах, а не создают кустарными методами. Но и в этом нет ничего сложного.

Понадобится металлическая плоская основа и пара дисков. Пропуская материал через себя, они создают на нем ту самую волну. Один из дисков будет ведущим, второй остается пассивным. То есть, движения осуществляется только первым элементом. При этом они необязательны должны быть идентичными по размеру.

Пресс

Такой вид оборудования подходит, если вы изготавливаете плоские предметы. По факту это просто два вала, которые прессуют деталь между собой, без добавления канавок или углублений. При этом изделие все равно можно сделать неоднородно плоским, если сами валы обладают рифлением. В этом случае зазор между ними чуть увеличивают, чтобы они не попали в резьбу друг друга.

При этом изделие все равно можно сделать неоднородно плоским, если сами валы обладают рифлением. В этом случае зазор между ними чуть увеличивают, чтобы они не попали в резьбу друг друга.

Отличия холодной ковки

Подобный процесс отличается от стандартных кузнечных технологий тем, во время работы материал не подогревается для достижения лучшей пластичности и податливости.

Другие отличительные черты:

Часто для холодной ковки своими руками изготавливается оборудование, потому что оно не особо сложное в производстве и доступно даже любителям, а не только для профессионалов.

Нет совершенно никакой надобности в дополнительных приспособлениях для нагревания предмета.

Органичный и даже красивый внешний вид.

Для активации оборудования зачастую приходится использовать механическое движение.

То есть, работа руками, основанная на силе и выносливости человека. Но этот аспект просто нивелировать с использованием электрического привода.

То есть, работа руками, основанная на силе и выносливости человека. Но этот аспект просто нивелировать с использованием электрического привода.

Видовое разнообразие накладывает свой отпечаток. У каждого типа есть отличительные моменты, но существуют и общие для всех.

Это:

Усиленная станина. Ведь на нее приходится основной упор во время сжатия, скручивания, изгиба далеко не самого мягкого сырья.

Приспособления почти полностью состоят из металла. Деревянных элементов не может быть по определению, такой материал просто не выдержит давления.

Стационарность. Практически не существует мобильных вариантов оборудования.

Оснащение электроприводом торсионного станка для холодной ковки

Разумеется, подключение привода привнесет массу положительных аспектов. Работы ускорится в разы. При этом одновременно возрастет и эффективность. Ведь качество полученных изделий будет лучше, отсутствие рывков и дерганий, присущих человеку, сказывается положительно. Быстрота и результативность, звучит прекрасно. Да еще и человеческий ресурс растрачивается куда меньше, не нужно применять силу, лишь нажать кнопку. Но добавление привода намного увеличивает цену приспособления, а также добавляет траты электроэнергии. Соответственно, логично применять только при производстве крупных партий, а не пары изделий.

Работы ускорится в разы. При этом одновременно возрастет и эффективность. Ведь качество полученных изделий будет лучше, отсутствие рывков и дерганий, присущих человеку, сказывается положительно. Быстрота и результативность, звучит прекрасно. Да еще и человеческий ресурс растрачивается куда меньше, не нужно применять силу, лишь нажать кнопку. Но добавление привода намного увеличивает цену приспособления, а также добавляет траты электроэнергии. Соответственно, логично применять только при производстве крупных партий, а не пары изделий.

.

Построение завитка

Для конструирования описанной выше «улитки» или типовых станков, для начала понадобится сделать шаблон. Основой может стать бумага или картон, кому как удобно. Базой будет логарифмическая спираль, на которой нужно отметить все точки поворотов. И в этих местах и создать в будущем зажимы. Чем их больше, тем легче будет идти процесс производства.

Помните, что важно точно вычислить радиус. А он, в свою очередь, возрастает по экспоненте в зависимости от количества витков.

Сооружение станка для холодной ковки

Первой задачей еще на стадии расчетов будет выявление максимально возможно количества точек крепежей. Лучше сделать больше, тогда места зацепа можно будет регулировать по своему желанию.

Также важно рассчитывать на возможность съема и замены составных частей. Причем лучше оставить место для увеличения габаритов, например, если нужно будет поставить диск на «волну» большего размера.

Постройка завитка

Принцип для базовой «улитки» прост, каждый последующий виток должен быть по размеру и радиусу крупнее своего предыдущего собрата. Но логичнее будет заблаговременно произвести несколько типоразмерных составных частей, каждая из которых будет использоваться по ситуации.

Улитка с рычагом

Про этот тип лучше не говорить, а смотреть. Для наглядности мы подобрали отличные сопровождающее видео.

youtube.com/embed/ftoLSUxbk-I» frameborder=»0″ allowfullscreen=»»/>Торсионы

В принципе, скручивать деталь винтовым типом каждый сможет даже без специальных станочных приспособлений. Понадобится лишь сама труба, внутрь которой помещается заготовка. Если ее конец плотно зафиксировать, то скручиванием второго вы создадите идеальные витки. Все они пойдут строго с одинаковым интервалом, если стенки трубки не позволят изгибаться в произвольной форме.

Но выполнять такую процедуру «на коленке» не слишком-то комфортно. Поэтому данный вид станка позволит зафиксировать трубы разного диаметра на поверхности. А также сменит рычаг для скручивания на удобную кнопку или иной способ силоприложения.

Об электроприводе торсиона

Мы уже указали, в каких моментах электропривод будет необходимым. А вот как это все выглядит на практике, смотрите на представленном видео.

youtube.com/embed/RsGuVZC17zI» frameborder=»0″ allowfullscreen=»»/>Волна и зигзаг

Помните про гнутик? Такой прибор позволяет без проблем создавать изгибы практически с любым поворотом. Но они всегда плавные. А порой нам в обиходе нужна деталь с резким изгибом под острым углом. Или так задумано декоратором. В любом случае на наш гнутик, если вы предусмотрели это заранее, получится поставить клинья, которые вместо дисков будут изгибать предмет. И создавать обозначенные острые углы.

Сборка и устройство

Ключевой ошибкой многих конструкторов-новичков является попытка сразу крепить свое «детище» на твердые основания. Зачастую речь идет о сварке. А как известно, если что-то пошло не так, демонтаж в этом случае уже не произвести. Поэтому в качестве проверки ошибок рекомендуется при первом конструировании соединять элементы крепежами по типу болтов. Чтобы в любой момент можно было разобрать оборудование и что-то подправить. А уже после проверки вполне допустимо сажать крепежи и на сварку.

Соединение и покраска

Красить получившиеся оборудование не возбраняется на свой вкус. Но допустимо задействовать лишь те поверхности, которые напрямую не будут во время работы соприкасаться с заготовкой. Легко понять, что, в противном случае краска, мало того, что сотрется, так еще и создаст недопустимые отклонения по радиусу. Поэтому красьте на свой вкус, но только внешние части.

Купить или сделать

Вопрос лучше поставить иным образом. Вам нужна большая качественная партия эталонных деталей или просто необходимо согнуть пару-тройку труб? Кустарными методами станок с минимальными отклонениями все равно не создать. Да и в эксплуатационном сроке он проиграет заводскому. Но для выполнения периодических (это ключевой момент) работ, самодельный вариант вполне подойдет. Если для конечных деталей не требуется высочайшая точность типоразмеров. В противном случае остается лишь покупать необходимое оборудование.

Что производится посредством методики холодной ковки

То есть, куда мы можем направить результат нашей работы. А вариантов, как показывает практика, не так уж и мало. Особенно если вы проживаете в частном доме или имеете свою дачу.

А вариантов, как показывает практика, не так уж и мало. Особенно если вы проживаете в частном доме или имеете свою дачу.

Всевозможная мебель для вашего сада. От небольших и уютных скамеек до крупных оград на террасы, состоящих из ветвистых кованых орнаментов. Разные мангалы, стулья и иное.

Ограждения всех видов. Причем как для внешнего типа, по периметру территории, так и для внутренней чисто визуальной градации.

Покрытия для беседок.

Спортивные снаряды разных видов.

Каркасные постройки для выращивания культур.

Как видите, если есть чертеж, чтобы сделать станок для холодной ковки своими руками – то возможно впоследствии обзавестись огромным количеством крайне полезных для сада, дома вещей. Как говорится, было бы желание.

Как говорится, было бы желание.

ГАЛЕРЕЯ СТОЛОВ С ДЕКОРАТИВНОЙ КОВКОЙ

Заказать изготовление кованых декоративных столов из художественного металла

Вы можете в нашей производственой мастерской

Каталог №1 »Кованые столы из металла»(28 фото)

Полный каталог фото и эскизов художественной ковки (5168 вариантов)

Сделать предзаказ на стол

ВНИМАНИЕ! Изготовим металлические и кованые столы любого размера или по Вашим эскизам на любой бюджет. Доступные цены «под ключ». 0% переплат!

❖ нажмите на фото для увеличения

Стоимость указана за каркас стола, без наполнения.

КОВАНЫЙ СТОЛ (МСТ№1)

Цена: 18 710

(руб/шт. )

)

КОВАНЫЙ СТОЛ (МСТ№2)

Цена: 13 580 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№3)

Цена: 15 660 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№4)

Цена: 21 590 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№5)

Цена: 16 470 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№6)

Цена: 11 125 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№7)

Цена: 12 640 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№8)

Цена: 9 535 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№9)

Цена: 14 570 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№10)

Цена: 15 000 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№11)

Цена: 7 045 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№12)

Цена: 8 730 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№13)

Цена: 11 610 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№14)

Цена: 10 730

(руб/шт. )

)

КОВАНЫЙ СТОЛ (МСТ№15)

Цена: 8 930 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№16)

Цена: 12 130 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№17)

Цена: 10 875 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№18)

Цена: 18 005 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№19)

Цена: 23 565 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№20)

Цена: 16 855 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№21)

Цена: 11 920 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№22)

Цена: 8 135 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№23)

Цена: 9 085 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№24)

Цена: 10 460 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№25)

Цена: 7 540 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№26)

Цена: 10 620

(руб/шт. )

)

КОВАНЫЙ СТОЛ (МСТ№27)

Цена: 10 080 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№28)

Цена: 11 900 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№29)

Цена: 13 900 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№30)

Цена: 8 480 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№31)

Цена: 7 260 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№32)

Цена: 8 480 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№33)

Цена: 14 220 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№34)

Цена: 10 820 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№35)

Цена: 5 320 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№36)

Цена: 12 900 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№37)

Цена: 14 700 (руб/шт.)

КОВАНЫЙ СТОЛ (МСТ№38)

Цена: 10 900

(руб/шт. )

)

КОВАНЫЙ СТОЛ (МСТ№39)

Цена: 20 000 (руб/шт.)

Стоимость кованных декоративных столов

переход в наш прайс-лист кованных столов из металла

МЫ ПРОФЕССИОНАЛЫ!

Имея почти двадцатилетний опыт работы с ручной и холодной ковкой металла, мы изготавливаем на заказ любые кованые изделия для загородного дома, квартиры, офиса и магазина. Выполняем ковку по индивидуальному дизайн-проекту!

ЗВОНИТЕ ПРЯМО СЕЙЧАС И ЗАКАЗЫВАЙТЕ!

Профессионально выполним «под ключ» любой ваш заказ! Доступные цены без переплат!

Ваш заказ на кованные столы и кованные столики из декоративного металла может быть просчитан нашими специалистами прямо сейчас! Позвоните нам!

Кованые столы (80+ фото): Изготовление, Эксплуатация, Цены [2019]

Кованый столик — не только мебель, а еще и элемент декора

Кованая мебель уместна не только в интерьерах, стилизованных под старину.

Содержание:

Оригинальная реализация из стали

Предлагаем взглянуть, как происходит процесс создания уникальных элементов из грубого металла. Наш видеоролик продемонстрирует, как обычный металл превращается в произведение искусства.

Как изготавливают кованую мебель для дома и сада?

Зачастую в производстве кованых предметов интерьера используют сталь, реже – чугун (из-за его внушительного веса). Различают горячий и холодный метод ковки.

- При горячем методе металл нагревается до пластичного состояния, после чего ему придается определенная форма.

- Холодный метод подразумевает изменение формы металла при помощи специального оборудования – металлообрабатывающих станков.

ТОП-7 кованых столиков по соотношению цена-качество

| Модель | Характеристики |

|---|---|

Стол складной кованый Patio Tetchair 3 950 р. Купить |

|

Садовый стол круглый уличный Ромео-1 4 170 р. Купить |

|

Столик журнальный металлический 1682К 4 420 р. Купить |

|

Овальный стол-книжка раскладной Византия 11 713 р. Купить |

|

Туалетный столик Фортуна 12 290 р. Купить |

|

Кованый Журнальный Столий Мебелик Лючия 2102 22 570 р. Купить |

|

Круглый Обеденный Стол Ручной Ковки Lampadari Matteo Valenti 333 720 р. Купить |

|

Симпатичный кованый стол из темного металла

Большой обеденный кованый стол с деревянной столешницей

Горячая ковка дает больший простор для творчества мастера, в то время как холодная ковка – унифицированный процесс, с помощью которого обычно производятся изделия с невысокими эстетическими требованиями, например, заборы.

Стоимость кованого изделия во многом зависит от того, ручная это работа или же механизированное производство. Кованые столы ручной работы ценятся намного выше.

Маленький утонченный столик из светлого металла

Совет! Чтобы определить, действительно ли перед вами ручная работа, внимательно рассмотрите кончики изгибов и завитков. Серийная продукция характеризуется наличием наварного декоративного элемента или ровного среза. В изделиях ручной работы края завитков и спиралей сплющены или сужены.

Круглый кованый кофейный столик органичен в светлом интерьере

Дизайн в классическом стиле

Роскошный стол со спиральными узорами

Преимущества и недостатки кованых столов

Интересная идея для кованого стола

Плюсы кованых столов:- Прочность. Металлическое изделие обязательно будет прочным и, следовательно, надежным и долговечным. Кованые элементы стола не нуждаются в мелком ремонте, такая мебель прослужит не одно десятилетие.

- Безопасность. Благодаря своему внушительному весу кованый стол максимально устойчив. Практически отсутствует вероятность того, что стол наклонится или упадет, если на край столешницы поставить тяжелый предмет.

- Универсальность. Кованый стол уместен в самых разнообразных интерьерах, причем его не нужно подбирать под остальную мебель, которая может быть изготовлена из других материалов и не иметь кованых элементов.

- Неприхотливость. Не требуется особый уход, нет специальных правил эксплуатации мебели, кованый стол может постоянно находиться под открытым небом, например, в саду.

Кованая мебель отлично подходит для летней веранды

Изысканный светлый интерьер

Минусы кованых столов:- Цена. Кованые столы и столики стоят довольно дорого, хотя цена оправдывается сроком их службы.

- Вес. Качественный кованый стол, изготовленный из полнотелых элементов, будет довольно тяжелым. Это стоит учитывать при выборе напольного покрытия.

Изящная ажурная мебель подчеркнет стиль и вкус владельцев

Кованый стол в современной стилистике

Элементы ковки отлично впишутся в любой интерьер

Выбор кованых столов и как купить лучший?

Главным различием кованых столов является материал столешницы. Наиболее популярны столешницы из стекла или прозрачного акрила, сквозь которые видны все художественные завитки и изгибы. Стеклянными столешницами оборудуют обеденные и журнальные кованые столы.

Сквозь стеклянную столешницу видны очаровательные узоры кованой мебели

Кованые столики гармонируют с деревянными элементами декора

Кованый стол с деревянной столешницей подойдет для столовой-гостиной. Отличным решением для спальни станут миниатюрные кованые столы с деревянными столешницами в качестве прикроватных тумбочек. Такие изделия обычно имеют корзины и розетки из кованых элементов – для хранения различных мелочей. Также к нижней части столешницы может быть прикреплен деревянный ящик.

Отличным решением для спальни станут миниатюрные кованые столы с деревянными столешницами в качестве прикроватных тумбочек. Такие изделия обычно имеют корзины и розетки из кованых элементов – для хранения различных мелочей. Также к нижней части столешницы может быть прикреплен деревянный ящик.

Деревянная столешница и кованые ножки – хороший выбор для гостиной

Идеальный выбор для обеденной зоны в духе средневековья

Практичная столешница снабжена небольшими ящиками

Совет! Солидно и основательно смотрятся мраморные столешницы – такой кованый стол уместен в рабочем кабинете или гостиной хозяина, который хочет подчеркнуть свой статус.

Мраморная столешница на металлической тумбе – изысканная роскошь в ванной

Изысканный столик с мраморным элементом

Наиболее ценными считаются кованые столы и стулья, выполненные полностью из металла. При этом допускается наличие иного материала исключительно в качестве декоративного элемента – например, деревянная вставка на спинке стула.

Комплект кованой мебели темного цвета

Совет! Для веранды или беседки наиболее удачными будут столы со столешницами из дерева. Дерево – натуральный материал, и он максимально гармонично смотрится на свежем воздухе. Если стол будет стоять под открытым небом, например, в саду, лучше предпочесть каменную или металлическую столешницу.

Летняя веранда в пастельных тонах

Уход за кованым столом

Чтобы удалить пыль и загрязнения, протирайте металлические элементы стола влажной губкой или материей. Есть и специальные средства по уходу за металлической мебелью в виде салфеток или спреев – они придадут столу дополнительный блеск. Сделать кованый стол сверкающим поможет обычный воск, которым следует натереть изделие. Воск также выступит защитным слоем, предотвращая воздействие неблагоприятных факторов.

Кованый стол в строгом современном интерьере

Изготовление таких столов подразумевает покрытие металлических деталей специальной антикоррозийной краской. Не используйте для чистки стола абразивные средства, чтобы не повредить слой краски.

Не используйте для чистки стола абразивные средства, чтобы не повредить слой краски.

Совет! Отполировать изделие можно мелом, смоченным в нашатырном спирте, и сухой тряпкой.

Вращательные механизмы также могут быть частью декора

Совет! Чтобы освежить потускневший металл, обработайте его столовой содой, лимонной кислотой или протрите половинкой сырой луковицы.

Стильный дизайн обеденного стола

Кованый столик станет главной достопримечательностью любого помещения

Кованые столы на заказ | Кузница «Ковка на заказ» Москва

Кованые столы изготавливаются на заказ под конкретные пожелания клиента и под индивидуальные размеры. Мы производим столы со стеклянными, деревянными и мраморными столешницами, а также кованые подстолья.

Сделаем 3D-визуализацию кованого стола для наглядности, при заказе сделаем это бесплатно

Сотрудничаем с проверенными фабриками и поставщиками столешниц из мрамора, стекла и дерева

Металлические части стола окрашиваются дорогими кузнечными грунтами и красками

Доставим готовый стол сами по Москве и области, в любой другой регион транспортной компанией

- Разрабатываем дизайн бесплатно при оформлении заказа

- Посмотрите на ваши кованые столы живьем на 3D-визуализации

- Закажите дизайн, а изделие позже — разницу вернём скидкой

Фотографии кованых столов

Остальные 115 фото смотрите в подразделах каталога

Мы можем адаптировать любой кованый рисунок под ваши нужды!

+7 (495) 666-56-37

kovka@kovka-na-zakaz. ru

ru

Качественные кованые столы — это эксклюзивные изделия, демонстрирующие отличный вкус своего владельца. Создаются они по проверенным временем технологиям. А индивидуальный подход делает такие конструкции по-настоящему уникальными.

Неудивительно, что сегодня кованые столы можно увидеть практически везде. Их используют:

- в кухнях и столовых;

- в гостиных и спальнях;

- на территории загородных участков;

- в садовых беседках и пр.

Огромный выбор вариантов отделки позволяет создавать мебель в любом стиле. Очень гармонично выглядит кованый стол в помещении, оформленном под старину. Однако компания «Ковка на заказ» может создать для вас оригинальные изделия, которые будут превосходно сочетаться и с современными трендами. Разнообразие форм, текстур и дизайнов таких конструкций поможет декорировать любой интерьер или же придать изюминку ландшафтному дизайну.

Компания «Ковка на заказ» изготовит для вас столы с элементами классики или барокко, модерна или кантри, хай-тек и т. д. Заглянув в наш каталог и изучив фото кованых столов, вы убедитесь, что мы способны реализовать любые ваши идеи.

д. Заглянув в наш каталог и изучив фото кованых столов, вы убедитесь, что мы способны реализовать любые ваши идеи.

Разновидности кованых столов

Существует целый ряд параметров, по которым кованые столы отличаются друг от друга. В первую очередь речь идёт о форме и габаритах таких изделий. И здесь практически нет ограничений. Вы можете заказать квадратную, прямоугольную, овальную или круглую конфигурации. Причём этом может быть как небольшой кованый столик, так и масштабная конструкция, выполняющая роль обеденного стола для большой семьи.

Различаются такие изделия и местом эксплуатации. Они могут быть предназначены для установки внутри помещений: в домах и квартирах, кафе, ресторанах и т. д. Кроме того, кованая мебель является отличным дополнением ландшафтного дизайна. Она превосходно выглядит в парках и скверах, на придомовой территории.

Ещё один критерий, который нужно учитывать, собираясь заказать кованый стол, — материал его изготовления. Чаще всего мастера применяют сталь. Чугун и другие металлы используют несколько реже. Стальные конструкции прочны, долговечны и отлично смотрятся. При этом создаются они двумя методами: холодной или горячей ковки. Первый вариант позволяет делать недорогие изделия из несложных материалов. Горячая ковка применяется для изготовления высокохудожественной мебели. Все детали производятся вручную. Поэтому двух одинаковых столов вы не встретите.

Чаще всего мастера применяют сталь. Чугун и другие металлы используют несколько реже. Стальные конструкции прочны, долговечны и отлично смотрятся. При этом создаются они двумя методами: холодной или горячей ковки. Первый вариант позволяет делать недорогие изделия из несложных материалов. Горячая ковка применяется для изготовления высокохудожественной мебели. Все детали производятся вручную. Поэтому двух одинаковых столов вы не встретите.

Важно, что ковку можно сочетать с самыми разнообразными материалами. Поэтому кованый стол может быть изготовлен только лишь из металла или дополнен стеклянными, каменными, деревянными столешницами, элементами из кожи или текстиля. Такие изделия смотрятся очень необычно и являются отличным дополнением любой обстановки.

Одна из причин заказать такое изделие — эффектный внешний вид. Просмотрев фото кованых столов в интерьере, можно увидеть, что обстановка комнаты может быть максимально простой и неброской. Но наличие в помещении изящной конструкции, украшенной прихотливыми узорами, преображает всё. В отличие от привычной мебели из ЛДСП, МДФ или даже дерева, кованые конструкции отличаются оригинальностью и неповторимостью. Они делают стиль жилища, офиса, кафе изысканным и неповторимым.

В отличие от привычной мебели из ЛДСП, МДФ или даже дерева, кованые конструкции отличаются оригинальностью и неповторимостью. Они делают стиль жилища, офиса, кафе изысканным и неповторимым.

При этом не стоит забывать, что даже самый ажурный и невесомый кованый столик — это очень прочная и долговечная конструкция. Металл устойчив к механическим повреждениям. Поэтому мебель из него прослужит не просто долго — она будет украшать дома или участки ваших детей и внуков. А если учесть, что такие изделия всегда в моде, это является весомым аргументом для оформления заказа.

Помимо высокой декоративности, любой кованый стол очень функционален и практичен. Если вы закажете кованый стол у нас, то мы изготовим для вас мебель, которая будет уместна везде. Кухне или столовой она придаст основательность и ощущение благополучия. Гостиной и спальне — аристократичность и шик. Такой стол будет уместен везде.

Ещё один важный плюс — экологичность и безопасность. Компания «Ковка на заказ» использует в работе только качественные металлы. В отличие от многих синтетических материалов, которые применяются для изготовления мебели, металл не выделяет токсичных веществ. Поэтому можно не переживать за здоровье и смело пользоваться столами, созданными нашими мастерами.

В отличие от многих синтетических материалов, которые применяются для изготовления мебели, металл не выделяет токсичных веществ. Поэтому можно не переживать за здоровье и смело пользоваться столами, созданными нашими мастерами.

Как выбрать кованый стол?

При оформлении заказа на кованые конструкции следует определиться с некоторыми нюансами. Один из основных — место будущего размещения. Стол может быть установлен в помещении или вне его. При этом в зависимости от этого параметра выбирают размер мебели и её функциональные особенности.

Так, в прихожую или спальню отличным вариантом может стать небольшой консольный кованый столик на тонких ножках с множеством ажурных элементов. Для обустройства гостиной подойдёт небольшой журнальный стол. Если рассмотреть фото кованых столов в журналах по оформлению интерьера, то можно увидеть, что наиболее актуальны сегодня круглые, прямоугольные и овальные изделия с прозрачными столешницами.

Если позволяет площадь помещения, то стоит выбрать большой обеденный стол. Такая конструкция станет прекрасным дополнением столовой. Отлично она будет смотреться и при установке в саду. А если подобрать к столу подходящие стулья, то мебельный гарнитур будет выглядеть элегантно и респектабельно. Причём особого ухода за ним не потребуется. Кованая мебель, которую изготавливает компания «Ковка на заказ», не деформируется, не подвержена коррозии и десятилетиями сохраняет первоначальную эстетичность.

Такая конструкция станет прекрасным дополнением столовой. Отлично она будет смотреться и при установке в саду. А если подобрать к столу подходящие стулья, то мебельный гарнитур будет выглядеть элегантно и респектабельно. Причём особого ухода за ним не потребуется. Кованая мебель, которую изготавливает компания «Ковка на заказ», не деформируется, не подвержена коррозии и десятилетиями сохраняет первоначальную эстетичность.

Чтобы вам было проще определиться с тем, какой именно стол станет оптимальным вариантом, мы подготовили для вас фото кованых столов. Квалифицированные мастера создадут для вас подходящую модель на основе наших разработок. Также вы можете предоставить собственный оригинальный эскиз. И опыт наших сотрудников позволит максимально точно воплотить его в жизнь.

Компания «Ковка на заказ» специализируется на изготовлении кованых конструкций. Мы можем предложить вам максимально привлекательные условия взаимодействия, отличный сервис и демократичные цены. Обращайтесь, наше сотрудничество будет успешным. Вы станете владельцем качественного, надёжного и долговечного кованого стола.

Вы станете владельцем качественного, надёжного и долговечного кованого стола.

Чертеж простого станка для холодной ковки металла своими руками — как сделать ручное самодельное оборудование —

- Кованые стулья, столы и кровати: как сделать своими руками

- 91 фото секретов и хитростей современных кузнецов

- простые примеры изделий и советы для работы

- Самодельные приспособления и станки для холодной ковки

- 10 проектов с пошаговыми фото

- Кованые столы (80+ фото): Изготовление, Эксплуатация, Цены [2019]

- 5.2.4.3 Преимущества холодной штамповки для продукта

- компаний-поставщиков холодной штамповки | Справочник IQS

- бизнес Отраслевая информация

- Холодная штамповка Холодная штамповка, также известная как холодная штамповка, представляет собой процесс штамповки металла.

который включает пластическую деформацию металла за счет сжатия материала

через открытую матрицу с использованием заготовки без нагрева и нанесения готовой

часть, чтобы принять форму матрицы.

В отличие от большинства ковок, которые

выполняется в горячем виде при температуре около или выше 2300 градусов по Фаренгейту, в холодном виде

ковка осуществляется при температуре ниже температуры перекристаллизации

металл, при температуре от комнатной до нескольких сотен градусов по Фаренгейту.

Холодная ковка идеально подходит для изготовления многих металлов, включая избранные алюминиевые сплавы, нержавеющую сталь серий 300 и 400, углеродистую сталь, электролитическую медь, латунь и бронзу. Количество металла должно быть довольно небольшим, редко превышающим 25 фунтов., а слиток или полуфабрикат твердого металла, отлитый в круглую форму, должен быть достаточно симметричным. Отрасли, в которых используются процессы холодной штамповки, включают автомобилестроение, горнодобывающую промышленность, нефть и нефть, аэрокосмическую промышленность, электронику, оборудование, бытовую технику, сельское хозяйство, строительство и промышленность. В процессе холодной ковки слиток, также известный как заготовка или заготовка, пробивается через штамп для холодной штамповки, чтобы повторно сформировать слиток с помощью высокого давления, а не высоких температур.

В отличие от большинства ковок, которые

выполняется в горячем виде при температуре около или выше 2300 градусов по Фаренгейту, в холодном виде

ковка осуществляется при температуре ниже температуры перекристаллизации

металл, при температуре от комнатной до нескольких сотен градусов по Фаренгейту.

Холодная ковка идеально подходит для изготовления многих металлов, включая избранные алюминиевые сплавы, нержавеющую сталь серий 300 и 400, углеродистую сталь, электролитическую медь, латунь и бронзу. Количество металла должно быть довольно небольшим, редко превышающим 25 фунтов., а слиток или полуфабрикат твердого металла, отлитый в круглую форму, должен быть достаточно симметричным. Отрасли, в которых используются процессы холодной штамповки, включают автомобилестроение, горнодобывающую промышленность, нефть и нефть, аэрокосмическую промышленность, электронику, оборудование, бытовую технику, сельское хозяйство, строительство и промышленность. В процессе холодной ковки слиток, также известный как заготовка или заготовка, пробивается через штамп для холодной штамповки, чтобы повторно сформировать слиток с помощью высокого давления, а не высоких температур. Слиток обычно требует смазки для холодной ковки. Холодная штамповка чаще всего выполняется с использованием штамповки в закрытых штампах . В процессе штамповки или штамповки в закрытом штампе или штамповке металл измельчается или прессуется до желаемой формы с помощью пресса или молотка. К наковальне прикреплены две инструментальные матрицы, которые содержат негативное трехмерное изображение конечной формы продукта. Металл подвергается пластификации до тех пор, пока его увеличенные стороны не соприкасаются с боковыми стенками матрицы, а затем течет, принимая форму двух штампов.Холодная ковка может иметь некоторые недостатки, связанные с необходимостью высоких давлений ковки, необходимостью нескольких этапов предварительного формования и в некоторых случаях необходимостью еще нескольких этапов отжига во время процесса. Однако холодная ковка материала приводит к повышению прочности материала, поскольку холодная ковка не вызывает теплового напряжения материала и не меняет структуру потока зерен материала столь радикально.

Слиток обычно требует смазки для холодной ковки. Холодная штамповка чаще всего выполняется с использованием штамповки в закрытых штампах . В процессе штамповки или штамповки в закрытом штампе или штамповке металл измельчается или прессуется до желаемой формы с помощью пресса или молотка. К наковальне прикреплены две инструментальные матрицы, которые содержат негативное трехмерное изображение конечной формы продукта. Металл подвергается пластификации до тех пор, пока его увеличенные стороны не соприкасаются с боковыми стенками матрицы, а затем течет, принимая форму двух штампов.Холодная ковка может иметь некоторые недостатки, связанные с необходимостью высоких давлений ковки, необходимостью нескольких этапов предварительного формования и в некоторых случаях необходимостью еще нескольких этапов отжига во время процесса. Однако холодная ковка материала приводит к повышению прочности материала, поскольку холодная ковка не вызывает теплового напряжения материала и не меняет структуру потока зерен материала столь радикально. Услуги холодной штамповки очень точны, а также обеспечивают лучшую обработку поверхности, чем горячая штамповка. Дополнительная информация о холодной штамповке

Информационное видео по холодной штамповке

Услуги холодной штамповки очень точны, а также обеспечивают лучшую обработку поверхности, чем горячая штамповка. Дополнительная информация о холодной штамповке

Информационное видео по холодной штамповке

- Холодная штамповка и формовка листового металла

Кованые стулья, столы и кровати: как сделать своими руками

На чтение 8 мин. Просмотров 2.9k. Опубликовано Обновлено

Работы по металлу – великолепная возможность для творчества со своей эстетикой и художественным воплощением самых смелых идей. Сегодня говорим о создании неповторимого элегантного интерьера: кованые стулья, столы, кровати, любая другая мебель, сделанная своими руками, всегда будут центром внимания в любом помещении.

Если к неповторимости и элегантности добавить прочность, возможность сделать самостоятельно и относительную дешевизну изготовления, мы получим редчайшую комбинацию характеристик для современных интерьерных решений. Поэтому есть смысл разобраться, найти оптимальный вариант, чтобы приступить к реализации собственного дизайнерского проекта – любого предмета – для дебюта можно выбрать что угодно.

Поэтому есть смысл разобраться, найти оптимальный вариант, чтобы приступить к реализации собственного дизайнерского проекта – любого предмета – для дебюта можно выбрать что угодно.

Ковка холодная или горячая?

Это стартовый вопрос, с которым нужно разобраться сразу же. Ковка бывает горячей или холодной. позволит сделать все что угодно – вплоть до тонких металлических кружев. Но она возможна лишь с печью или горном для высокотемпературного разогрева металлов.

[box type=”info”]Для таких печей нужна кузница в виде отдельного закрытого помещения. О необходимом в данном случае профессионализме высокого уровня лучше не заикаться… Сегодня наш разговор не о профессиональной кузнечной ковке, мы говорим о методах, доступных для людей без специальных навыков. Это и… сварка.[/box] Различные процессы ковки.Самым демократичным способом изготовления является, без сомнения, сварка. Кованые стулья, например, можно делать даже в собственной квартире, только не забывать о безопасности. Они получатся крепкими и дешевыми, вот только про эстетику и изысканность придется забыть.

Они получатся крепкими и дешевыми, вот только про эстетику и изысканность придется забыть.

Есть только один способ, с помощью которого вы сможете сделать настоящую художественную мебель без особых затрат и навыков. Это холодная ковка. Самым же лучшим решением будет комбинация сварки и холодной ковки, эти технологии отлично сочетаются друг с другом.

Основные станки для холодной ковки.Одним из главных преимуществ кованой мебели для жилых помещений является великолепное эстетическое и технологическое сочетание металла с другими материалами:

- Стекло. Пожалуй, самый привычный для глаза партнер для металла. Столешницы из стекла делаются давно. И это понятно: прозрачные детали позволяют увидеть всю главную кованую красоту в виде спиралей, завитушек и металлических волн.

- Дерево. Огромное количество вариантов сидений в стульях, скамьях, диванчиках: холодный прочный металл с теплым мягким деревом – великолепные партнеры.

- Камень.

Камень – тяжелый материал, но прочность кованых изделий позволяет использовать даже каменные элементы. Каменные столешницы – особая эстетика со своей долгой историей. Отлично подходит как натуральный камень, так и искусственный.

Камень – тяжелый материал, но прочность кованых изделий позволяет использовать даже каменные элементы. Каменные столешницы – особая эстетика со своей долгой историей. Отлично подходит как натуральный камень, так и искусственный. - Кожа. Кованые стулья, кресла с сиденьями, обтянутыми натуральной кожей, станут главным украшением любого интерьера. Кстати, современные искусственные кожи не уступают по внешнему виду натуральным образцам, а по практичности применения превосходят их. Так что выбор кожи самый широкий.

- Пластик. Раньше при этом слове морщились: «дешевка». Сегодня пластики выступают серьезными конкурентами любым другим натуральным материалам, иногда даже кажется, что побеждают…

Мебель своими руками, этапы основного процесса

Чертеж скамейки в стиле художественной ковки.Как делать мебель, поэтапно:

- Создание эскиза или чертежа. Для творчества пространство большое, но не безграничное. Дело в том, что декоративные узоры будут лимитированы техническими возможностями: все будет зависеть от наличия тех или . Но даже с учетом этих лимитов можно спроектировать прекрасные образцы. Чтобы определиться со своей идеей, можно просмотреть огромное количество примеров кованой мебели на любой вкус в картинках любого поисковика.

- Заготовка материалов. С технической точки зрения самыми подходящими для сварки с ковкой являются листы металлопроката и металлопрофиль. Для кованых декоративных элементов не нужно покупать толстые прутья – узоры из толстых прутов у вас не получатся.

- Изготовление основных и декоративных деталей. Общий принцип в изготовлении кованой мебели – это сварка несущих конструкций в виде рам и спинок, если они есть, с последующим креплением и надежной стыковкой с царгами.

- Скрепление деталей – компоновка изделия. Соединение деталей проводится двумя методами – сваркой или с помощью специальных декоративных хомутиков, которые изготавливаются заранее. Хомутики – дело хлопотное, но они того стоят: мебель выглядит профессионально и эстетично. Поэтому лучше всего пользоваться сваркой для скрытых для глаз соединений основных рам, а внешние декоративные элементы соединять с помощью кованых хомутиков. Совет по сварке: варить тонкостенные трубки следует очень осторожно, их легко прожечь до сквозных отверстий.

- Финальная обработка. На этом этапе можно дать полный простор своей фантазии. Современные покрытия, грунтовки с красками дают возможность превратить ваши новые изделия в неповторимое произведение интерьерного искусства.

Например, ряд полимерных покрытий помогает справиться с одним из главных недостатков металлических предметов – холодной на ощупь поверхностью. Грунтовки защитят металл от коррозии. Ну а краски по металлу позволят выбрать не только самый изысканный цвет, но и степень глянца: кому белый матовый стул, а кому – зеленый сверкающий столик. Перед грунтовкой с покраской нельзя пренебречь предварительной зачисткой швов и соединений.

Например, ряд полимерных покрытий помогает справиться с одним из главных недостатков металлических предметов – холодной на ощупь поверхностью. Грунтовки защитят металл от коррозии. Ну а краски по металлу позволят выбрать не только самый изысканный цвет, но и степень глянца: кому белый матовый стул, а кому – зеленый сверкающий столик. Перед грунтовкой с покраской нельзя пренебречь предварительной зачисткой швов и соединений.

Кованые кровати

Из богатого ассортимента кованой мебели в целом кровати занимают особое место по популярности и художественному разнообразию. Объясняется это просто: металлические кованые кровати намного прочнее и долговечнее любых кроватей, сделанных из других материалов. Кованые кровати своими руками – делать их намного проще, чем может показаться с первого взгляда. Такая работа потребует усилий, но ее вполне реально выполнить без особых навыков в работах по металлу, а это самое главное.

Объясняется это просто: металлические кованые кровати намного прочнее и долговечнее любых кроватей, сделанных из других материалов. Кованые кровати своими руками – делать их намного проще, чем может показаться с первого взгляда. Такая работа потребует усилий, но ее вполне реально выполнить без особых навыков в работах по металлу, а это самое главное.

Если вы решили сделать простую конструкцию, то она монтируется без проблем: в ней нет сложных гнутых деталей. Материалы для такого варианта будут предельно простыми и в минимальном наборе: основа делается из профильной трубы диаметром 20 мм, рама – с помощью швеллеров размером 65 х 32 мм, металлических уголков и тонкой листовой стали толщиной 2 мм для заглушек.

Сварочное оборудование понадобится самое простое: болгарка, аппарат для сварки, дрель со сверлами для металла, напильники, шкурка, щетка металлическая. Если же ваша кровать в проекте запланирована с декоративными элементами, понадобятся станки для холодной ковки.

- Первое дело в монтаже кровати – всегда сборка обеих спинок. Сварка деталей производится под прямыми углами и с обязательным строгим контролем диагоналей. Все это лучше делать на ровной поверхности.

- Кронштейны – важнейшая часть кровати, на них приходится главная нагрузка. Они изготавливаются из швеллеров и привариваются сплошным швом к спинкам кровати. Всего кронштейнов два центральных и четыре боковых.

- Сборка рамы для матраца. Торцевые металлические уголки соединяют с царгами – рамами, которые соединяют ножки кровати. Важно соблюдать надежность стыковки и сварки поперечных деталей с царгами.

- Монтаж спинок и рамы начинают с отверстий в рамах под шипы кронштейнов. Затем спинки ставятся вертикально для крепления на них сваренной рамы.

- Решетка под матрац готовится из стальных продольных и поперечных полос, которые привариваются к раме. Заглушки на ножки и подпятники – приспособления для защиты пола – привариваются также на этом этапе.

- Декорирование. С самого начала – очистка и шлифовка всех швов и соединений. На эту работу не жалеть сил и времени: поверхность для дальнейшей покраски должны быть идеальной, только тогда ваша кровать станет предметом эксклюзивного дизайна. Перед покраской не забыть о грунтовании.

Плюсы и минусы кованой мебели

Инструменты для художественной ковки.Достоинств множество:

- Первое главное – долговечность, прочность, надежность. Она не деформируется со временем, не подвержена порче от насекомых.

Из всех возможных видов мебели – это самый лучший вариант для разряда вещей «на века».

Из всех возможных видов мебели – это самый лучший вариант для разряда вещей «на века». - Особая и неповторимая эстетика.

- Способность придать интерьеру более дорогой и солидный вид без особых денежных вложений.

- Кованая мебель вне моды, при ее проектировании никогда не встанет вопрос, модно ли это. Кроме того, ее можно выполнять в самых разных художественных стилях.

- Универсальность и «партнерство» металла в отношении других материалов: прекрасно сочетаются натуральные и искусственные материалы.

- Экологическая безопасность.

Нельзя обойти вниманием недостатки:

- Массивность, тяжеловесность. Эти свойства становятся недостатком лишь в случаях, если хозяева часто переезжаю с места на место или любят делать перестановки в доме.

- Кованая мебель не очень подходит для малогабаритных квартир. Конечно, кованые стулья со столиком можно сделать изящными и визуально воздушными, но они не складываются и требуют собственного пространства в квартире.

Кованая мебель не очень дружит с другими предметами интерьера, у нее свой характер.

Кованая мебель не очень дружит с другими предметами интерьера, у нее свой характер. - Холодная на ощупь поверхность металла. Это недостаток можно устранить с помощью современных полимерных покрытий.

Как видно, плюсов у кованой мебели намного больше, чем минусов. Эти изделия занимают особое место в оформлении интерьеров в течение столетий. Заняться самостоятельным изготовлением предметов мебели из металла – дело увлекательное, творческое и весьма выгодное. Желаем успеха!

91 фото секретов и хитростей современных кузнецов

Архитекторы и дизайнеры часто в своей работе используют кованые элементы. Ажурные металлические решетки, закрывающие камины, или красивые балясины на лестнице смотрятся изысканно и благородно.

Ажурные металлические решетки, закрывающие камины, или красивые балясины на лестнице смотрятся изысканно и благородно.

Если знать, как выполнить ковку, и научиться этому ремеслу, то можно самому создавать оригинальные изделия.

Такое занятие подходит для всех, кому по душе заниматься физической работой и кто готов познакомиться с технологией и особенностями выбора металла.

Содержимое обзора:

Что нужно знать о ковке?

Ковка представляет собой процесс обработки специальной заготовки. Ее цель — придать металлу требуемые размеры с формой. Различают горячую ковку и холодную.

Мастеру нужно познакомиться с обеими разновидностями, чтобы знать достоинства и недостатки каждой.

Горячий метод ковки

При горячем способе металлическую заготовку сильно нагревают. В результате металл становится пластичным. Горячая ковка придает заготовке нужные габариты и желаемую форму. Мастеру доступны разнообразные варианты работ.

У нагрева металлической заготовки имеются и свои минусы.

Прежде всего, необходимо обустроить специальное помещение. Потребуется купить кузнечный горн, для которого придется покупать топливо.

Необходимо соблюдать правила пожарной безопасности, важно, чтобы мастер знал, как работать с огнем.

Имея представление о температурных режимах, используемых в процессе ковки, без труда можно выбрать нужный вид ковки.

Холодный метод ковки

Холодная ковка – это трудозатратный процесс. Чтобы добиться от металлической заготовки той формы, которая требуется, ее изгибают, опрессовывают и сваривают. Техника выполнения немного проще по сравнению с горячим способом.

Для мастерской не требуется много места, а для ее обустройства не понадобится приобретать специальный горн, достаточно купить станок для ковки.

Процесс изготовления изделия предполагает работу с заготовками-полуфабрикатами. Если была допущена ошибка, то исправить ее невозможно.

Выбираем металл

Для ручной ковки подходят металлы, обладающие определенными свойствами. Чем пластичнее металл, тем легче изменить его форму. Однако пластичность неразрывно связана с прочностью.

Чем пластичнее металл, тем легче изменить его форму. Однако пластичность неразрывно связана с прочностью.

Увеличение показателя одной характеристики неизбежно влечет за собой уменьшение другой. Покупая заготовку, мастер должен точно знать, какой у нее состав.

Декоративные элементы ковки мастера делают из меди, стали, дюралюминия или латуни. Кроме того, могут также использоваться сплавы. Информацию о металлах, которые легко поддаются ковке, можно найти в Марочнике Стали и Сплавов.

Какие для ковки нужны инструменты?

Инвентарь варьируется в зависимости от способа ковки. Кузнечный горн с наковальней, молоты с клещами понадобятся для горячей ковки.

Для холодного способа нужен инструмент «Гнутик», позволяющий изгибать заготовку под углом, и станок «Улитка» для ковки, который можно сделать своими руками. Последний станок позволяет создавать элементы декора с формой в виде спирали.

Обратите внимание!

Кроме базовых инструментов для холодного способа могут дополнительно использоваться «Фонарик», «Волна», «Твистер», станок для колец и другие.

Современный рынок предлагает промышленные станки, предназначенные для выполнения технологических операций. На фото ковки можно видеть изделие, сделанное на станке «Мастер 2» от компании MAH.

Ручная ковка

Чтобы заготовка приобрела нужную форму, мастер должен применять в своей работе разные приемы и методы. Понадобится приобрести различные инструменты и овладеть разными технологиями.

Холодный способ ковки не требует от мастера приложения особых усилий. В работе выделяются следующие этапы:

- создание чертежа или выполнение эскиза декоративного элемента;

- закупка заготовок;

- процесс ковки.

Сегодня чертеж можно сделать с помощью компьютерной программы самостоятельно или заказать профессионалам. Проект позволит до начала работы вычислить, сколько нужно приобрести металлических заготовок.

Обратите внимание!

Основные кованые элементы представлены следующими группами:

- Лапки. Концу металлического прута придается определенная форма.

- Завитки. Концы прута могут быть загнуты в одну или две стороны.

- Кольца. Элементы декора изготавливаются из прутьев с квадратным или круглым сечением.

- Торсион. Для него характерно винтовое скручивание по оси.

Используются 3 общепринятые технологии: вытяжка, гибка и закручивание.

- Вытяжка позволяет увеличивать длину металлической заготовки, уменьшая значение ее сечения.

- Гибка дает возможность загибать любую часть заготовки под углом.

- Закручивание – технология, при которой заготовку скручивают по оси. Для закручивания используется станок «Твистер».

Все элементы собираются вместе и закрепляются с помощью сварки. Эти операции выполняются на специальном столе. Самодельная ковка холодным способом не требует особых навыков.

Фото ковки своими руками

Обратите внимание!

youtube.com/embed/jjJm7MgrBjg» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

простые примеры изделий и советы для работы

В последнее время заметно увеличился спрос на эксклюзивные изделия. Стоит только посмотреть на кованые ворота или решетки, и сразу создается впечатление роскоши и богатства. Многие интересуются, как изготовить изделия методом холодной ковки своими руками, и это, оказывается, совсем не сложно.

Предназначение кованых изделий

Художественная ковка, созданная своими руками, прочно заняла лидирующую позицию на современном рынке. Эти изделия можно встретить не только на заборах и воротах, но и на кроватях в обычных квартирах. Существует несколько видов изделий, где ковка используются чаще всего:

- Ворота.

- Заборы.

- Решетки.

- Лестницы.

- Беседки, мангалы.

- Мебель и ее принадлежности.

На практике такой список можно пополнять бесконечно. Ведь именно с развитием прогресса кованые элементы могут быть полезны для чего угодно.

Популярными их делает не только прочность материала, но и его изящный вид.

Из-за такого большого спроса на кованые изделия невольно стоит задуматься, почему людям так нравятся элементы художественной ковки. Ведь металл — материал холодный, тяжелый, подвергающийся коррозии в окружающей среде. В противовес этим негативным факторам есть множество благоприятных:

- Долговечность.

- Изысканная красота.

- Повышенные защитные функции.

- Возможность изготовления по любым габаритам и размерам.

- Полная возможность фантазии при изготовлении.

- Кованые изделия прекрасно сочетаются с другими материалами.

И это далеко не весь список достоинств кованых элементов. Если объединить все вышесказанные выражения, то предметы из металла — это долговечные, прочные и весьма красивые изделия.

Недостатки металлических элементов

Как бы хорошо ни отзывались о ковке, у всего обязательно найдется и плохое. Причем в этом случае минусы заставляют многих людей отказаться от кованых элементов и изделий.

Причем в этом случае минусы заставляют многих людей отказаться от кованых элементов и изделий.

Безусловно, главный и основной минус — это цена. Дело в том, что на большинство подобных работ уходит уйма времени и сил. Помимо этого, роль играют различные дорогостоящие станки и сама стоимость металла. К примеру, если сравнить обычный забор из профилированного листа и такой же забор с элементами ковки, цена может повышаться чуть ли не в два, а то и в три раза.

Следующий и последний минус ковки — это подверженность коррозии. Как бы хорошо ни обрабатывался материал, на металл всегда будет плохо воздействовать влажность и сырость.

Виды изделий

Если рассматривать виды и стилистику ковки, то они предполагают огромный простор для творчества. Это и есть один из главных преимуществ. Можно изготовить как простые и строгие изделия, так и более сложные с элементами особенного гиба и рисунка. Какой бы ни был вид изделия, его всегда легко сочетать и устанавливать с другими строительными материалами и архитектурами. По методу работы ковка делится на два вида:

По методу работы ковка делится на два вида:

- Холодная.

- Горячая.

Несмотря на то что по структуре оба варианта дают одно и то же изделие, они сильно различаются по цене и особенностям.

Холодная ковка

Выполняется без нагревания металла, соответственно, подвергается большему механическому давлению. Обычно используют специальные станки для холодной ковки, но бывают случаи, когда холодную ковку своими руками делают различными самодельными способами. Имеется несколько плюсов метода:

- Более низкая стоимость по сравнению с горячей.

- Доступность элементов.

- Возможность комбинировать рисунки с помощью сварки.

- Более удобная возможность изготовления своими руками.

- Меньшее воздействие опасности при работе.

Если говорить объективно, можно найти и отрицательную сторону. Отметим и несколько минусов работы:

- Ограничение по работе с элементами.

- Более стандартные и геометричные виды работ.

Можно уверенно сказать, что холодная работа вполне заменит горячую по цене.

Горячая ковка

Такой вид ковки был изобретен задолго до холодной. Ведь ранее не было мощных станков и других приспособлений для того, чтобы изогнуть металл без нагревания. Однако такой вид гораздо практичнее холодного.

При нагревании металл становится более пластичным, а значит, лучше поддается растяжению, сжатию и изгибу. При работе с горячим металлом можно выполнить более сложный элемент, чем с холодным.

Коррозия металла

Коррозия металла — один из важных факторов воздействия на изделие. Элементы художественной ковки металла следует обрабатывать покрасочными маслами, чтобы коррозия не появлялась долгое время.

На более дорогих изделиях перед покраской используют специальный станок по очистке металла. Несмотря на стоимость такой работы, это одно из лучших средств по очистке металла от ржавчины и коррозии.

Если бюджет позволяет использовать дорогостоящую работу по отчистке металла, то можно позволить и дорогостоящую покраску. Обычно для такой работы используют цинксодержащие масла, которые могут проникать в верхний слой металла и не дают воздействовать влаге.

Покраска кованых изделий

Любое металлическое изделие перед покраской требует нанесения грунтовки. Если не предпринять таких действий, то даже самая дорогая краска потеряет свои свойства. Все дело в том, что любая грунтовка имеет сопротивление коррозии и лучше прилегает к металлу. Именно поэтому краска будет прочнее держаться на грунтовке, нежели на чистом металле.

Дешевая грунтовка и краска не будут давать нужного эффекта для кованых элементов. После их нанесения краска быстро выцветает и слезает с покрытия.

Существуют особые виды краски — «3 в 1». Они имеют комбинированные свойства грунтовки и краски. Обычно такие материалы стоят гораздо дороже, но при их использовании не нужно будет тратиться на грунтовку.

Что нужно для ковки

Если обратить внимание на горячую ковку, то без должного умения и оборудования заниматься таким видом работы самостоятельно попросту не получится.

Однако существует и холодный вид работ, которым занимается множество людей без профессиональной подготовки. Для большинства таких работ и изготовления несложных элементов декора не требуются специальные станки.

Множество любителей изготавливают похожие станки из подручных средств. В принципе, самодельное оборудование не очень отличается от профессионального, но имеет менее развитый функционал.

При холодной работе не стоит забывать о том, что понадобится весьма серьезная физическая подготовка. Помимо выносливости, понадобятся такие инструменты, как:

- Сварочный аппарат.

- Болгарка.

- Молот.

- Наковальня.

- Различные обрабатывающие инструменты.

Для работы сварочным аппаратом потребуются навыки сварщика. Так как кованые изделия чаще всего требуют аккуратности и прочности, навыки специалиста должны быть далеко не на начальном уровне.

Так как кованые изделия чаще всего требуют аккуратности и прочности, навыки специалиста должны быть далеко не на начальном уровне.

При работе с болгаркой также потребуется немалый опыт. Ведь это довольно опасный инструмент, если обращаться с ним неправильно. А также не следует забывать о технике безопасности и надевать защитные очки.

Молот и наковальня — это главное при работе с коваными элементами. Всегда потребуется что-то поправить или выпрямить при неправильном гибе.

К обрабатывающим материалам можно отнести щетки, наждачки, напильники и другое. Чтобы ваши элементы выглядели аккуратно и красиво, каждый сварочный шов следует хорошо обрабатывать.

Самодельные приспособления и станки для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Ограды, перила для лестниц и балконов — тоже можно сделать своими руками

Козырек над крыльцом методом холодной ковки

Перила для крыльца — украшение, а не исключительно утилитарное приспособление

Можно сделать беседку и кованную мебель

Ворота смотрятся волшебно

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

- Фонарик. На этом устройстве тоже скручивают пруток в продольном направлении, только еще дополнительно изгибают его и в поперечном направлении. Получается нечто похожее на фонарик. Отсюда и название устройства.

Так делают «фонарик»

- Твистеры или улитки. Формируют плоские завитки разного диаметра.

Приспособление для холодной ковки улитка — для формирования завитков

- Гибочные станки или гнутики. Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

- Волна. По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

Станок «Волна» — для формирования соответствующего рельефа

- Приспособления для обработки концов деталей — инерционно-штамповочные станки или другие самодельные устройства.

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

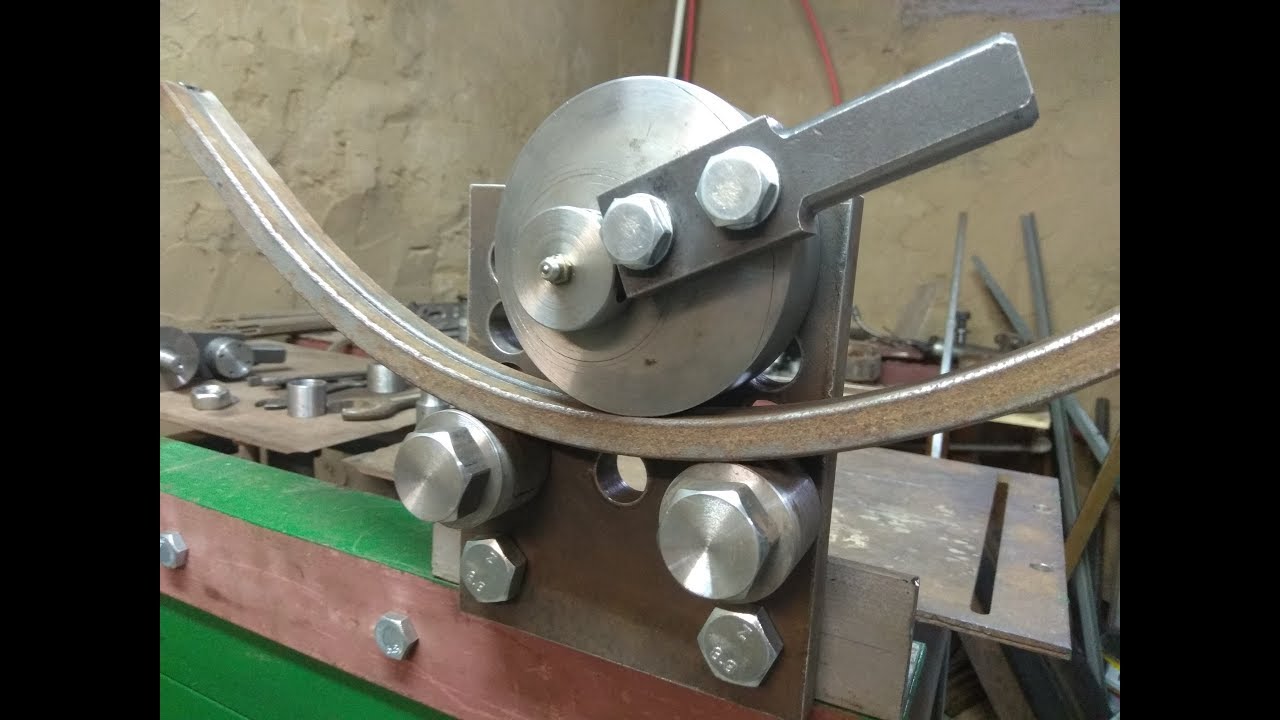

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Подшипниковый узел

Фиксатор для заготовки

Так выглядит конструкция в целом

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

Самые лучшие посты

10 проектов с пошаговыми фото

как сделать стол из профильной трубыНа самом деле, сделать каркас стола из профильной трубы отличная идея. Понятно, что это дело вкуса, но с практической точки зрения, металлические конструкции обладают рядом неоспоримых преимуществ. Не будем все их перечислять, они очевидны. Если хотите узнать, как сделать стол из профильной трубы своими руками, вот десять конкретных примеров с пошаговыми фото. Если у вас недостаточно опыта по работе с металлом, то это хорошая возможность попрактиковаться, потому что здесь представлены достаточно простые проекты. Например, сделать журнальный столик из профильной трубы или каркас для обеденного стола реально даже для начинающего мастера.

Понятно, что это дело вкуса, но с практической точки зрения, металлические конструкции обладают рядом неоспоримых преимуществ. Не будем все их перечислять, они очевидны. Если хотите узнать, как сделать стол из профильной трубы своими руками, вот десять конкретных примеров с пошаговыми фото. Если у вас недостаточно опыта по работе с металлом, то это хорошая возможность попрактиковаться, потому что здесь представлены достаточно простые проекты. Например, сделать журнальный столик из профильной трубы или каркас для обеденного стола реально даже для начинающего мастера.

Обеденный стол из профильной трубы

Эта особая структура предназначена для любителей натурального дерева в сочетании с металлом, для изготовления обеденного стола с металлическим каркасом. Рама состоит из профильных труб размером 100 мм x 40 мм x 2 мм, длиной 2,20 м, шириной 80 см и высотой 63 см. Два доски, используемые для каркаса, имеют ширину 1 м, длину 2,20 м и высоту 12 см. Металлическая рама обеденного стола окрашена в черный матовый цвет.

Металлическая рама обеденного стола окрашена в черный матовый цвет.

Две доски соединены и склеены на двух обработанных поверхностях, которые были отшлифованы для достижения наилучшего результата сварки без каких-либо зазоров. Единственный недостаток в этой конструкции, это чрезмерный вес, так как стол весит приблизительно 240 кг. Тем не менее, это не должно рассматриваться как серьезная проблема, поскольку стол был сделан для конкретной обстановки.

Источник фото: www.instructables.com/id/DIY-Dining-Table/

Круглый стол из профильной трубы

Чтобы сделать этот круглый стол с металлическими ножками из профильной трубы, вам понадобятся доски 2×6 и квадратная профильная труба 50 x 50 мм. Еще нужны сварочной аппарат, болгарка, дрель, торцовочная и настольная пила.

Приблизительно измерьте все доски, затем соберите и выровняйте до необходимой толщины.

Приклейте столешницу, используя большое количество клея и параллельные зажимы.

Обрежьте все доски столешницы до желаемых размеров. Используя любые инструменты, которые вы предпочитаете, затем отшлифуйте и нанесите отделку!

Используя любые инструменты, которые вы предпочитаете, затем отшлифуйте и нанесите отделку!

Разрежьте металлические части до нужных размеров. Сварите каркас.

Если делаете ноги в форме Х, разрежьте сваренные буквы «Х» пополам. Приварите кронштейны для крепления столешницы. Покрасьте и прикрепите верхнюю часть.

Кованые столы (80+ фото): Изготовление, Эксплуатация, Цены [2019]

Кованый столик — не только мебель, а еще и элемент декора

Кованая мебель уместна не только в интерьерах, стилизованных под старину. Металлические изделия, изготовленные методом ковки, украсят помещение, оформленное практически в любом из современных направлений. Кованый стол способен производить потрясающее впечатление невесомости и изящества, при этом металлический стол невероятно надежен и основателен. Узнаем, как делают кованые столы и как их используют в дизайне интерьеров и экстерьеров жилищ.

Содержание:

Оригинальная реализация из стали

Предлагаем взглянуть, как происходит процесс создания уникальных элементов из грубого металла. Наш видеоролик продемонстрирует, как обычный металл превращается в произведение искусства.

Наш видеоролик продемонстрирует, как обычный металл превращается в произведение искусства.

Как изготавливают кованую мебель для дома и сада?

Зачастую в производстве кованых предметов интерьера используют сталь, реже – чугун (из-за его внушительного веса). Различают горячий и холодный метод ковки.

- При горячем методе металл нагревается до пластичного состояния, после чего ему придается определенная форма.

- Холодный метод подразумевает изменение формы металла при помощи специального оборудования – металлообрабатывающих станков.

ТОП-7 кованых столиков по соотношению цена-качество

| Модель | Характеристики |

|---|---|

Стол складной кованый Patio Tetchair 3 950 р. Купить |

|

Садовый стол круглый уличный Ромео-1 4 170 р. Купить |

|

Столик журнальный металлический 1682К 4 420 р. Купить |

|

Овальный стол-книжка раскладной Византия 11 713 р. Купить |

|

Туалетный столик Фортуна 12 290 р. Купить |

|

Кованый Журнальный Столий Мебелик Лючия 2102 22 570 р. Купить |

|

Круглый Обеденный Стол Ручной Ковки Lampadari Matteo Valenti 333 720 р. Купить |

|

Симпатичный кованый стол из темного металла

Большой обеденный кованый стол с деревянной столешницей

Горячая ковка дает больший простор для творчества мастера, в то время как холодная ковка – унифицированный процесс, с помощью которого обычно производятся изделия с невысокими эстетическими требованиями, например, заборы.

Стоимость кованого изделия во многом зависит от того, ручная это работа или же механизированное производство. Кованые столы ручной работы ценятся намного выше.

Маленький утонченный столик из светлого металла

Совет! Чтобы определить, действительно ли перед вами ручная работа, внимательно рассмотрите кончики изгибов и завитков. Серийная продукция характеризуется наличием наварного декоративного элемента или ровного среза. В изделиях ручной работы края завитков и спиралей сплющены или сужены.

Круглый кованый кофейный столик органичен в светлом интерьере

Дизайн в классическом стиле

Роскошный стол со спиральными узорами

Преимущества и недостатки кованых столов

Многие задаются вопросом – решиться на не совсем привычный кованый стол или отдать предпочтение традиционной древесине или недорогому ДСП? Рассмотрим плюсы и минусы кованой мебели.

Интересная идея для кованого стола

Плюсы кованых столов:- Прочность. Металлическое изделие обязательно будет прочным и, следовательно, надежным и долговечным. Кованые элементы стола не нуждаются в мелком ремонте, такая мебель прослужит не одно десятилетие.

- Безопасность. Благодаря своему внушительному весу кованый стол максимально устойчив. Практически отсутствует вероятность того, что стол наклонится или упадет, если на край столешницы поставить тяжелый предмет.

- Универсальность. Кованый стол уместен в самых разнообразных интерьерах, причем его не нужно подбирать под остальную мебель, которая может быть изготовлена из других материалов и не иметь кованых элементов.

- Неприхотливость. Не требуется особый уход, нет специальных правил эксплуатации мебели, кованый стол может постоянно находиться под открытым небом, например, в саду.

Кованая мебель отлично подходит для летней веранды

Изысканный светлый интерьер

Минусы кованых столов:- Цена. Кованые столы и столики стоят довольно дорого, хотя цена оправдывается сроком их службы.

- Вес. Качественный кованый стол, изготовленный из полнотелых элементов, будет довольно тяжелым. Это стоит учитывать при выборе напольного покрытия.

Изящная ажурная мебель подчеркнет стиль и вкус владельцев

Кованый стол в современной стилистике

Элементы ковки отлично впишутся в любой интерьер

Выбор кованых столов и как купить лучший?

Главным различием кованых столов является материал столешницы. Наиболее популярны столешницы из стекла или прозрачного акрила, сквозь которые видны все художественные завитки и изгибы. Стеклянными столешницами оборудуют обеденные и журнальные кованые столы.

Сквозь стеклянную столешницу видны очаровательные узоры кованой мебели

Кованые столики гармонируют с деревянными элементами декора